2m級(jí)大尺寸高溫合金機(jī)匣精密成形工藝研究

王清,羅鴻飛,佟健2,王建國(guó)3,4,孔令偉3,吳永安,劉東3,4,王華東

(1.貴州航宇科技發(fā)展股份有限公司,貴陽(yáng) 550081;2.中國(guó)航發(fā)沈陽(yáng)黎明航空發(fā)動(dòng)機(jī)有限責(zé)任公司,沈陽(yáng) 110041;3.西北工業(yè)大學(xué) 材料學(xué)院,西安 710072;4.西北工業(yè)大學(xué) 重慶科創(chuàng)中心,重慶 401120)

沉淀強(qiáng)化型鎳基高溫合金GH4169以其良好的抗疲勞、抗氧化性能,較高的高溫強(qiáng)度以及良好的持久性能,被廣泛應(yīng)用于制造航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)的機(jī)匣、盤(pán)、葉片等高溫結(jié)構(gòu)部件[1—3]。GH4169合金也因其變形抗力大、熱加工窗口窄、力學(xué)性能對(duì)顯微組織敏感等特點(diǎn)成為高溫合金中組織性能最難控制的牌號(hào)之一[4—6]。國(guó)內(nèi)大尺寸GH4169合金機(jī)匣零件多采用分段軋制+焊接成形的方法制造[7—8],不僅導(dǎo)致材料利用率和零件整體性能偏低,而且還需解決焊接過(guò)程引發(fā)的變形問(wèn)題。隨著我國(guó)先進(jìn)裝備對(duì)動(dòng)力需求的不斷增加,燃?xì)廨啓C(jī)和航空發(fā)動(dòng)機(jī)機(jī)匣類零件的尺寸也越來(lái)越大,對(duì)其也提出了大型化、異形化、精密化的發(fā)展需求,因此采用整體精密軋制成形已經(jīng)成為航空發(fā)動(dòng)機(jī)和燃?xì)廨啓C(jī)機(jī)匣鍛件成形的普遍選擇。

2013年,貴州航宇首次鍛造成形質(zhì)量達(dá)4.7 t的GH4169合金異形環(huán)鍛件[9],鍛件尺寸達(dá)1.95 m,然而該鍛件設(shè)計(jì)精密度偏低,材料利用率較低,零件加工周期較長(zhǎng)。異形環(huán)鍛件軋制初始均采用矩形截面環(huán)坯軋制成形,由此容易導(dǎo)致環(huán)件截面整體變形不均勻,加劇了對(duì)難變形合金的顯微組織和力學(xué)性能的控制難度。西北工業(yè)大學(xué)曾對(duì)GH4738合金異形環(huán)件的成形過(guò)程進(jìn)行數(shù)值模擬,發(fā)現(xiàn)異形環(huán)件的應(yīng)變、溫度等熱力參數(shù)的分布均勻性明顯較低,因此提高鍛件成形熱力參數(shù)分布的均勻性[10],對(duì)于提高大尺寸的高溫合金異形環(huán)鍛件顯微組織和力學(xué)性能的均勻性具有決定性意義。顧青采用體積補(bǔ)償方法設(shè)計(jì)了GH4169合金異形環(huán)鍛件的坯料,但環(huán)鍛件最終采用模鍛成形。除環(huán)件坯料的設(shè)計(jì)之外,針對(duì)高溫合金顯微組織演化規(guī)律的研究也是確保鍛件組織性能的基礎(chǔ)。杜金輝[11—13]、董建新[14—17]、藺永誠(chéng)[18—20]、張士宏[21—23]、劉東[24—26]等對(duì)GH4169合金的顯微組織演化規(guī)律做了多年系統(tǒng)的研究,為2 m級(jí)大尺寸高溫合金機(jī)匣鍛件的精密成形提供了理論依據(jù)。

文中以某型號(hào)燃?xì)廨啓C(jī)用2 m級(jí)大尺寸高溫合金機(jī)匣為對(duì)象,通過(guò)數(shù)值模擬優(yōu)化了環(huán)件精密成形工藝,對(duì)制坯及環(huán)軋過(guò)程的熱力參數(shù)進(jìn)行分析,并將其與組織性能結(jié)果進(jìn)行對(duì)比,成功獲得了組織性能滿足要求的GH4169合金精密環(huán)件,鍛件成形精度及材料利用率大幅度提高。

1 試驗(yàn)

采用直徑為Ф600 mm的GH4169合金棒材,化學(xué)成分如下(質(zhì)量分?jǐn)?shù)):C為0.029%,Cr為18.12%,Mo為2.98%,Nb為5.38%,Ti為0.95%,Al為0.52%,Ni為53.99%,Co為0.21%,S為0.0006%,P為0.011%,B<0.005%。棒材晶粒度為ASTM 3—4級(jí)。棒材經(jīng)鐓粗、沖孔、馬架矩形環(huán)坯、預(yù)鍛異形環(huán)坯、異形軋制成形為所需鍛件,鍛件經(jīng)精細(xì)設(shè)計(jì)后,如圖1所示。鍛件的斜度約18°,高度為760 mm左右,大小端直徑差約為600 mm。通過(guò)胎模制坯分3次將馬架所得矩形環(huán)坯制成異形環(huán)坯,其成形過(guò)程示意如圖2所示。首先用沖頭預(yù)成形斜面,然后沖頭繼續(xù)壓下成形環(huán)坯斜面,同時(shí)成形大頭法蘭,再將整套模具翻面,成形小頭法蘭,最后使用異形環(huán)坯軋制成最終鍛件。

圖1 2 m級(jí)GH4169合金精密環(huán)件鍛件Fig.1 Drawing of GH4169 alloy precision ring forging with 2-meter diameter

圖2 異形環(huán)坯成形方案Fig.2 Forming scheme of shaped ring blank

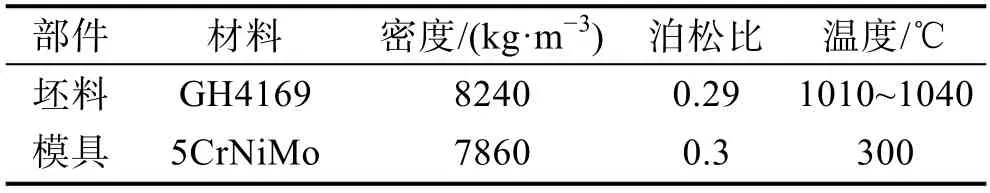

采用有限元商用軟件對(duì)異形環(huán)坯和最終環(huán)件成形過(guò)程進(jìn)行數(shù)值模擬,有限元參數(shù)設(shè)置見(jiàn)表1,其中坯料與模具的表面輻射率均為0.25,環(huán)境溫度均為20 ℃,坯料-模具換熱系數(shù)為2000 W/(m·℃),坯料-空氣換熱系數(shù)為20 W/(m·℃),摩擦因數(shù)為0.3,以此確定坯料設(shè)計(jì)合理性和異形環(huán)件的熱力參數(shù)分布,并與采用矩形坯料成形的環(huán)件熱力參數(shù)進(jìn)行了對(duì)比。有限元模擬過(guò)程中,高溫合金的材料模型根據(jù)ZHU X等[27]建立的GH4169高溫合金本構(gòu)關(guān)系建立。環(huán)件軋制完成后,經(jīng)960 ℃固溶1 h油冷,隨后經(jīng)720 ℃保溫8 h,55 ℃/h爐冷至620 ℃保溫8 h后空冷后,分別進(jìn)行顯微組織和力學(xué)性能測(cè)試,試樣取樣位置如圖3所示。

表1 有限元模擬參數(shù)設(shè)置Tab.1 Finite element simulation parameters

圖3 顯微組織和力學(xué)性能取樣位置示意圖Fig.3 Sample position for microstructure and mechanical properties analysis

2 結(jié)果及討論

2.1 有限元模擬結(jié)果及實(shí)際環(huán)件

GH4169合金異形環(huán)坯各成形工序的等效應(yīng)變分布如圖4所示。可以看出,第一工序坯料等效應(yīng)變處于0.125~0.5之間,應(yīng)變主要集中于軸向上2/3區(qū)域,軸向下1/3區(qū)域的等效應(yīng)變較小,而且存在明顯的鐓粗變形,變形帶呈現(xiàn)典型的45°切應(yīng)變分布特點(diǎn)。第二工序變形集中于大端面區(qū)域,等效應(yīng)變達(dá)0.5以上。第三工序變形集中于小端面區(qū)域,等效應(yīng)變?cè)?.375以上。從累積變形結(jié)果分析,異形環(huán)坯的大小端面變形較大,而中間傾斜部分的變形較小,而且要經(jīng)歷后續(xù)2個(gè)火次的加熱過(guò)程,將增加中間傾斜部位的組織控制難度。

圖4 預(yù)鍛異形環(huán)坯等效應(yīng)變分Fig.4 Effective strain distribution of preformed shaped ring blank

GH4169合金大尺寸精密環(huán)件采用異形環(huán)坯和矩形環(huán)坯的等效應(yīng)變分布如圖5所示,可以看出,采用異形環(huán)坯的等效應(yīng)變較為均勻(見(jiàn)圖5a),整體等效應(yīng)變?cè)?.375以上,大小端面的外環(huán)面區(qū)域等效應(yīng)變較大,達(dá)到1.0以上。采用矩形環(huán)坯的等效應(yīng)變分布均勻性明顯低于異形環(huán)坯,在大端面的內(nèi)側(cè)和小端面與傾斜區(qū)域的外側(cè),等效應(yīng)變較大,可達(dá)3.0以上,其余部位的等效應(yīng)變達(dá)1.5以上。經(jīng)模擬計(jì)算,采用異形環(huán)坯軋制成形所需軋制力約為500 t,而采用矩形環(huán)坯軋制所需軋制力約為1000 t,由此對(duì)軋制設(shè)備的能力提出了更高的要求。采用矩形環(huán)坯軋制成形,等效應(yīng)變分布均勻性較低,易出現(xiàn)環(huán)件組織不均勻、殘余應(yīng)力高等問(wèn)題,因此采用異形環(huán)坯軋制是完成2 m級(jí)高溫合金精密環(huán)件成形的優(yōu)選方案。

圖5 精密軋制大尺寸環(huán)件等效應(yīng)變分布Fig.5 Effective strain distribution of large precision ring

GH4169合金大尺寸精密環(huán)件的坯料和最終成形環(huán)件實(shí)物如圖6所示,可以看出,實(shí)際坯料和環(huán)件成形完整、無(wú)成形缺陷,說(shuō)明有限元模型設(shè)計(jì)合理、數(shù)據(jù)準(zhǔn)確。矩形環(huán)中間坯的上端面存在明顯的尺寸差異,這是因?yàn)榫匦苇h(huán)中間坯采用馬架擴(kuò)孔成形,屬自由鍛方式。GH4169合金變形抗力大,對(duì)終鍛溫度的要求高,因此需采用多火次小變形量漸進(jìn)成形。工序的增加必然增加了鍛件尺寸控制的難度,使矩形環(huán)坯兩側(cè)的高度尺寸存在差異。

2.2 大尺寸環(huán)件的顯微組織與力學(xué)性能

圖7為2 m級(jí)GH4169高溫合金異形環(huán)件的顯微組織,可以看出,各位置晶粒尺寸相對(duì)均勻,平均晶粒尺寸約為ASTM 4級(jí),同時(shí)可以觀察到位置1和位置9的晶粒尺寸略大,位置5出現(xiàn)個(gè)別的大晶粒。數(shù)值模擬結(jié)果顯示,位置1,5,9在變形結(jié)束時(shí)的等效應(yīng)變分別為2.16,0.47,1.83,變形結(jié)束的溫度分別為1022,1006,1032 ℃,其余位置的等效應(yīng)變?cè)?.6~0.9,溫度在950~1010 ℃。經(jīng)對(duì)比發(fā)現(xiàn),位置1和9的變形量較大,變形溫升較高,已經(jīng)超過(guò)GH4169合金中δ相的溶解溫度,這是引發(fā)晶粒尺寸偏大的主要原因。位置5出現(xiàn)個(gè)別大晶粒的主要原因可歸結(jié)于制坯過(guò)程中該位置經(jīng)歷2次加熱過(guò)程而無(wú)變形過(guò)程,而且在軋制成形過(guò)程中變形量較小,導(dǎo)致個(gè)別大晶粒殘留。

圖6 環(huán)坯及成形環(huán)件Fig.6 Blank and rolled ring

圖7 2 m級(jí)GH4169高溫合金異形環(huán)件的顯微組織Fig.7 Microstructure of 2-meter GH4169 superalloy shaped ring

表2和表3為GH4169合金環(huán)件室溫和高溫拉伸性能,可以看出,該環(huán)件的整體拉伸性能較為理想。室溫拉伸性能中,抗拉強(qiáng)度均大于1360 MPa,屈服強(qiáng)度均大于1110 MPa,斷后伸長(zhǎng)率均大于23%,收縮率均大于32%;高溫拉伸性能中,抗拉強(qiáng)度最低為1089 MPa,屈服強(qiáng)度最低為913 MPa,伸長(zhǎng)率最低為29%,收縮率最低為32%。位置4與位置5的兩試樣的塑性偏低,兩位置均從環(huán)件傾斜區(qū)域的軸向取樣。對(duì)比數(shù)值模擬與顯微組織的結(jié)果發(fā)現(xiàn),該位置存在經(jīng)歷2次高溫加熱且未變形的現(xiàn)象,顯微組織顯示該部位存在個(gè)別大晶粒,而且環(huán)軋過(guò)程主要為徑/周向變形,軸向變形較小,這是導(dǎo)致兩位置塑性偏低的主要原因。

表4為GH4169合金環(huán)件持久性能,可以看出,該環(huán)件的整體持久性能較為理想,持久壽命達(dá)54.0 h以上,伸長(zhǎng)率大于18%。相同地,位置4與位置5試樣的壽命較低,位置5的試樣伸長(zhǎng)率較低,其主要原因仍是該部位顯微組織存在個(gè)別大晶粒。

表2 GH4169高溫合金異形環(huán)件的室溫拉伸性能Tab.2 Room temperature tensile properties of shaped ring parts for superalloy GH4169

表3 GH4169高溫合金異形環(huán)件的高溫拉伸性能Tab.3 High temperature tensile properties of shaped ring parts for superalloy GH4169

表4 GH4169高溫合金異形環(huán)件的持久性能Tab.4 Stress rupture properties of shaped ring for superalloy GH4169

2.3 討論

以上結(jié)果表明,F(xiàn)EM方法可準(zhǔn)確預(yù)測(cè)GH4169合金環(huán)件的成形過(guò)程,而且熱力參數(shù)-工藝過(guò)程-組織-力學(xué)性能之間具有明確的映射關(guān)系。GH4169合金的顯微組織具有強(qiáng)烈的遺傳特性,在異形環(huán)坯的制備過(guò)程中,位置4和5僅在制坯的第一工序存在變形,而在后續(xù)的第2,3工序中基本無(wú)變形,由此導(dǎo)致位置4和5出現(xiàn)了只加熱而無(wú)變形的現(xiàn)象。第2,3工序中加熱溫度為1010 ℃,雖然該溫度低于GH4169合金中δ相的溶解溫度,不會(huì)引發(fā)晶粒長(zhǎng)大,但會(huì)導(dǎo)致兩位置中小角度晶界及位錯(cuò)密度含量的大幅度降低,使后續(xù)變形過(guò)程中各部位的顯微組織初始狀態(tài)存在差異,這也是導(dǎo)致位置4和5處力學(xué)性能區(qū)別于其他位置的主要原因。

環(huán)件位置1和9的晶粒尺寸略大于其他位置,從FEM模擬結(jié)果看出,兩位置的等效應(yīng)變明顯較高,主要原因是GH4169合金的晶粒尺寸受溫度影響較為明顯。由于兩位置變形量較大,導(dǎo)致變形溫升較為明顯,甚至超過(guò)GH4169合金中δ相的溶解溫度,導(dǎo)致δ相溶解,對(duì)晶界遷移的阻力大幅度降低,使兩位置的晶界遷移速率增加,晶粒尺寸略高于其他部位。

3 結(jié)論

1)采用異形環(huán)坯軋制成形大尺寸高溫合金環(huán)鍛件,鍛件成形完整,熱力參數(shù)分布均勻,顯微組織和性能一致性較高,異形環(huán)鍛件尺寸精度明顯提高。

2)采用有限元數(shù)值模擬方法可對(duì)環(huán)件成形過(guò)程的熱力參數(shù)進(jìn)行有效預(yù)測(cè),而且可通過(guò)熱力參數(shù)-組織-性能之間的關(guān)系準(zhǔn)確判斷工藝的合理性和可行性。

3)高溫合金的顯微組織和性能對(duì)熱加工過(guò)程非常敏感,應(yīng)盡量減少成形過(guò)程中局部區(qū)域的變形溫升效應(yīng)和只加熱未變形的現(xiàn)象發(fā)生。