鎳基高溫合金690的研究現(xiàn)狀

岳天宇,溫東旭,李建軍,鄭志鎮(zhèn)

(華中科技大學 材料科學與工程學院 材料成形與模具技術(shù)國家重點實驗室,武漢 430074)

核能作為一種高效、清潔的能源已受到世界各國的高度重視和大力發(fā)展。統(tǒng)計數(shù)據(jù)顯示,2018年全球核發(fā)電量達到2563 TWh[1]。在核能的應用中,蒸汽發(fā)生器傳熱管材料的選擇非常重要[2]。20世紀70年代之前,國際上廣泛使用600合金作為蒸汽發(fā)生器傳熱管的制造材料,但在長時間的應用中發(fā)現(xiàn)600合金易發(fā)生腐蝕開裂,嚴重影響核電站的安全運行。在600合金的基礎上,進一步提高鉻含量,開發(fā)出了在各種水環(huán)境中抗腐蝕性能優(yōu)異的690合金,目前已經(jīng)成為核電站新一代蒸汽發(fā)生器的主要用材。

文中詳細介紹了690合金的合金元素、微觀組織演化、熱成形特性、高溫失塑裂紋、耐應力腐蝕性能等方面的研究現(xiàn)狀。同時,對研究熱點和尚無定論的研究內(nèi)容進行了總結(jié),為今后更好地應用690合金提供了參考和建議。

1 合金元素研究

690合金的基體是γ奧氏體,能夠固溶大量合金元素。這些合金元素可通過減少堆垛層錯能的方式來阻礙位錯的移動,進而達到固溶強化的目的,其主要元素是Ni,Cr,F(xiàn)e,C,微量元素包括Nb,Mn,B,Mo,Ti,S,P,N等。這些元素對合金的力學性能和耐腐蝕性能有很大影響。

C元素。C元素有助于細化晶粒[3—4],這是因為高碳含量會使合金中出現(xiàn)較多的未溶一次碳化物,這些碳化物一方面在再結(jié)晶形核階段更易誘導形核,同時降低界面自由能,降低晶界遷移的驅(qū)動力,從而抑制晶粒長大,另一方面也起到對晶界的釘扎作用,減小了晶粒尺寸。碳含量過高會導致大量富鉻碳化物析出[5],降低Cr含量,不利于合金的耐腐蝕性能。

Nb元素。Nb元素可以與C元素形成碳化物,改善晶界形貌,增加熔敷金屬塑性,降低高溫失塑裂紋敏感性[6]。過多的Nb元素會增加焊件凝固裂紋的敏感性,然而,研究人員發(fā)現(xiàn)由Nb元素和Ni元素形成的低熔點共晶相將在凝固過程中回填裂紋,減少裂紋的發(fā)生[7—8]。

Mo元素。Mo元素和Nb元素具有協(xié)同作用,Mo元素可以提高焊件中共晶相對晶界的潤濕性,促進共晶相對裂紋的回填效果,降低焊件熱裂紋敏感性[8]。

Mn元素。Mn元素可以增加690合金堆焊件的塑性,提高其抗裂性[9]。

Ti元素。Ti元素可以與C元素形成碳化物,釘扎晶界,提高合金的抗開裂性能。此外,Ti會使焊縫組織從柱狀晶變?yōu)榈容S晶,并減小一次枝晶臂間距,提高焊縫的強度,但690合金焊絲中高含量的Ti會降低焊池的流動性,不利于合金的焊接加工[10]。

B元素。B元素有助于細化晶粒[11],但是,B元素在焊接過程中會形成大且連續(xù)的晶間硼化物,降低拉伸強度[12]。

N元素。N元素可以減少析出相數(shù)量并使其分布變得彌散,提高合金的耐腐蝕性能[13],但含量過高也會形成大量的氮化物夾雜物,不利于合金的力學性能。

S,P元素。S元素和P元素會偏析在晶界,降低晶界處化學鍵的電子密度,導致晶界變脆并降低690合金的塑性和強度[14]。

綜上所述,合金元素對于690合金的應用性能有著極大的影響,但部分元素的影響規(guī)律仍未完全探明,但可以肯定的是,每種元素都有一個合理的含量范圍。后續(xù)的研究應進一步確定各元素的含量范圍。

2 微觀組織演化研究

合金在加工和應用過程中,發(fā)生的微觀組織演化主要是第二相的析出和動態(tài)再結(jié)晶過程,這些演化對合金的應用性能有很大的影響。研究人員對690合金的析出相和動態(tài)再結(jié)晶過程進行了廣泛的研究,以便于能夠更好地發(fā)揮690合金的優(yōu)異性能。

2.1 析出相研究

690合金的合金化程度很高,在加工與應用中會析出一些第二相,其常見的析出相是富鉻的M23C6。M23C6的形態(tài)和析出位置對690合金的力學性能和耐腐蝕性能有很大影響。近些年,研究人員對其特征和影響因素做了廣泛研究。

2.1.1 M23C6特征

M23C6具有面心立方結(jié)構(gòu),其晶格常數(shù)為1.06 nm,是奧氏體基體的3倍,且與奧氏體基體具有立方-立方取向關系[15]。在析出位置方面,一些研究者認為M23C6是在晶界處于高指數(shù)面的一側(cè)晶粒中析出,但為了降低總自由能,其與基體的界面會變得平直,并處于低指數(shù)面上[16]。M23C6的生長機理取決于析出位置。在非共格界面上,M23C6從基體相轉(zhuǎn)變,而在共格界面上,則是從過渡相轉(zhuǎn)變的,過渡相具有六方晶體結(jié)構(gòu),并且與基體和M23C6具有共格取向關系[17]。

2.1.2 M23C6析出行為影響因素

在化學元素組成方面,M23C6的主要組成元素為Cr和C,顯而易見的是當這兩種合金元素含量較高時,析出的M23C6會變得更加粗大,且分布得更加連續(xù)。作為690合金中的主要元素之一的Fe,其含量并不會影響M23C6的析出行為[18]。

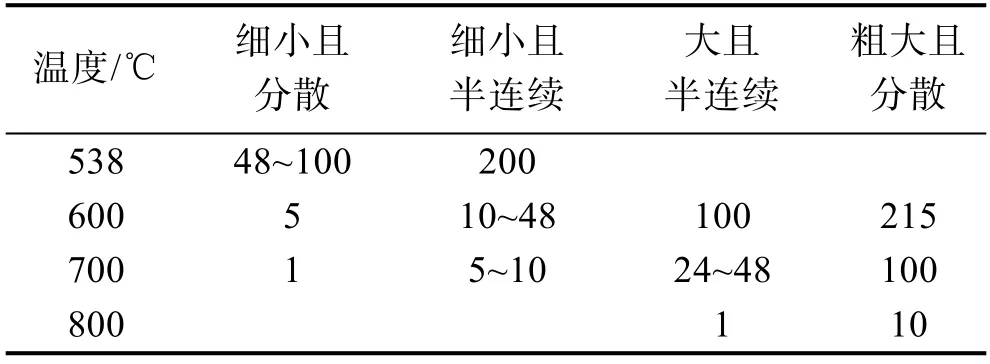

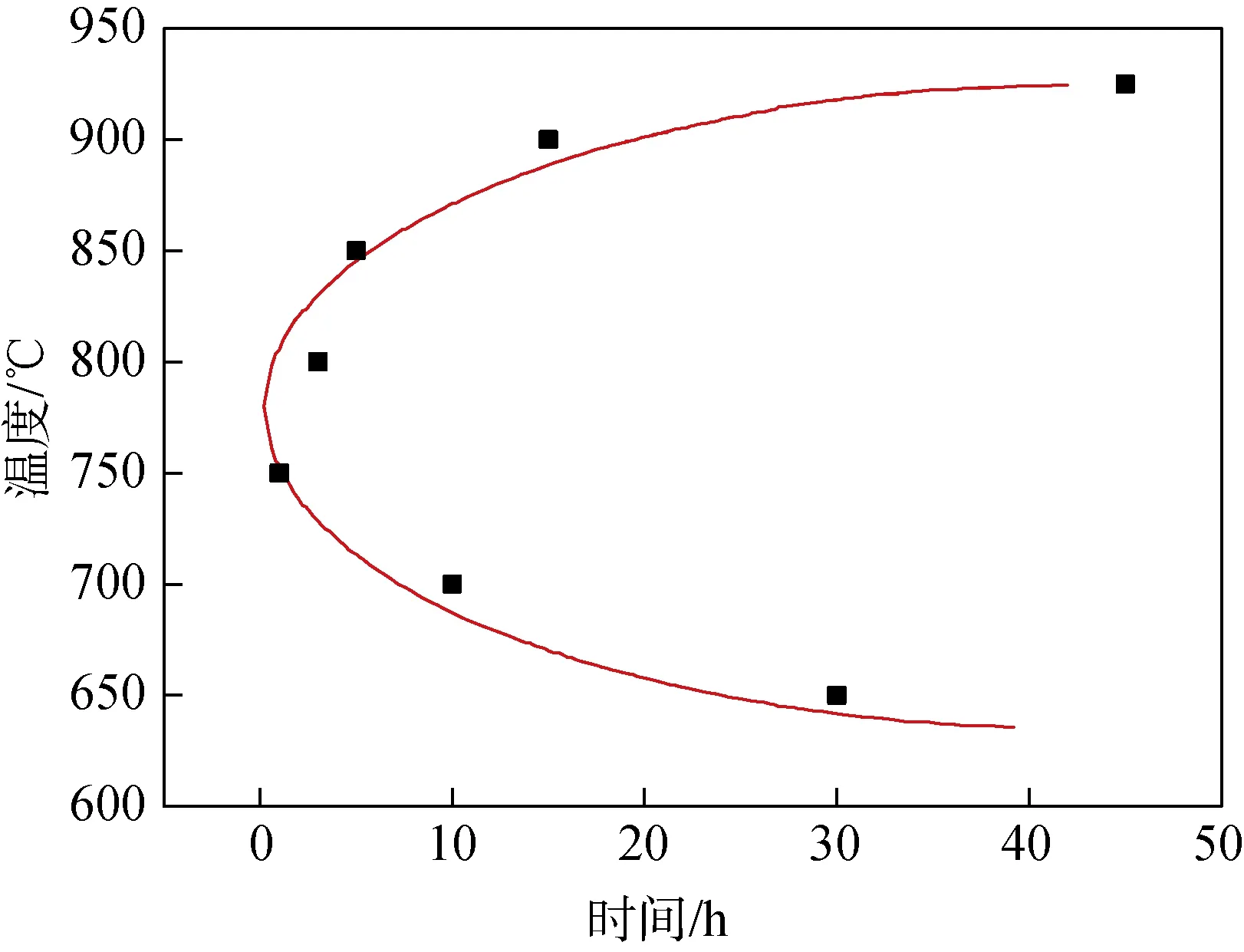

在工藝方面,M23C6的析出行為主要受熱處理工藝的影響。通過固溶退火處理,M23C6會溶解回奧氏體基體中,而再通過時效熱處理,可以使M23C6重新在晶界上析出,因此,通過控制時效熱處理的溫度和時間,可以控制M23C6的形貌和位置分布。隨著時效時間的延長和溫度的升高,M23C6將變得粗大,其間距也將變大[19—20]。Kai等[21]通過一系列的熱處理實驗,得到了如表1所示的碳化物尺寸和分布隨熱處理溫度和持續(xù)時間的變化情況。此外,通過繪制如圖1所示的690合金時間-溫度-析出曲線,可以發(fā)現(xiàn)M23C6析出的最佳條件是中等溫度[22]。

表1 不同熱處理溫度下,Inconel 690合金中碳化物形態(tài)隨時間變化情況[21]Tab.1 Carbide morphology of Inconel 690 after various heat treatments h

圖1 碳質(zhì)量分數(shù)為0.013%的690合金管的時間-溫度-沉淀曲線[22]Fig.1 Time-temperature-precipitation curve of alloy 690 tubes for carbon content of 0.013%

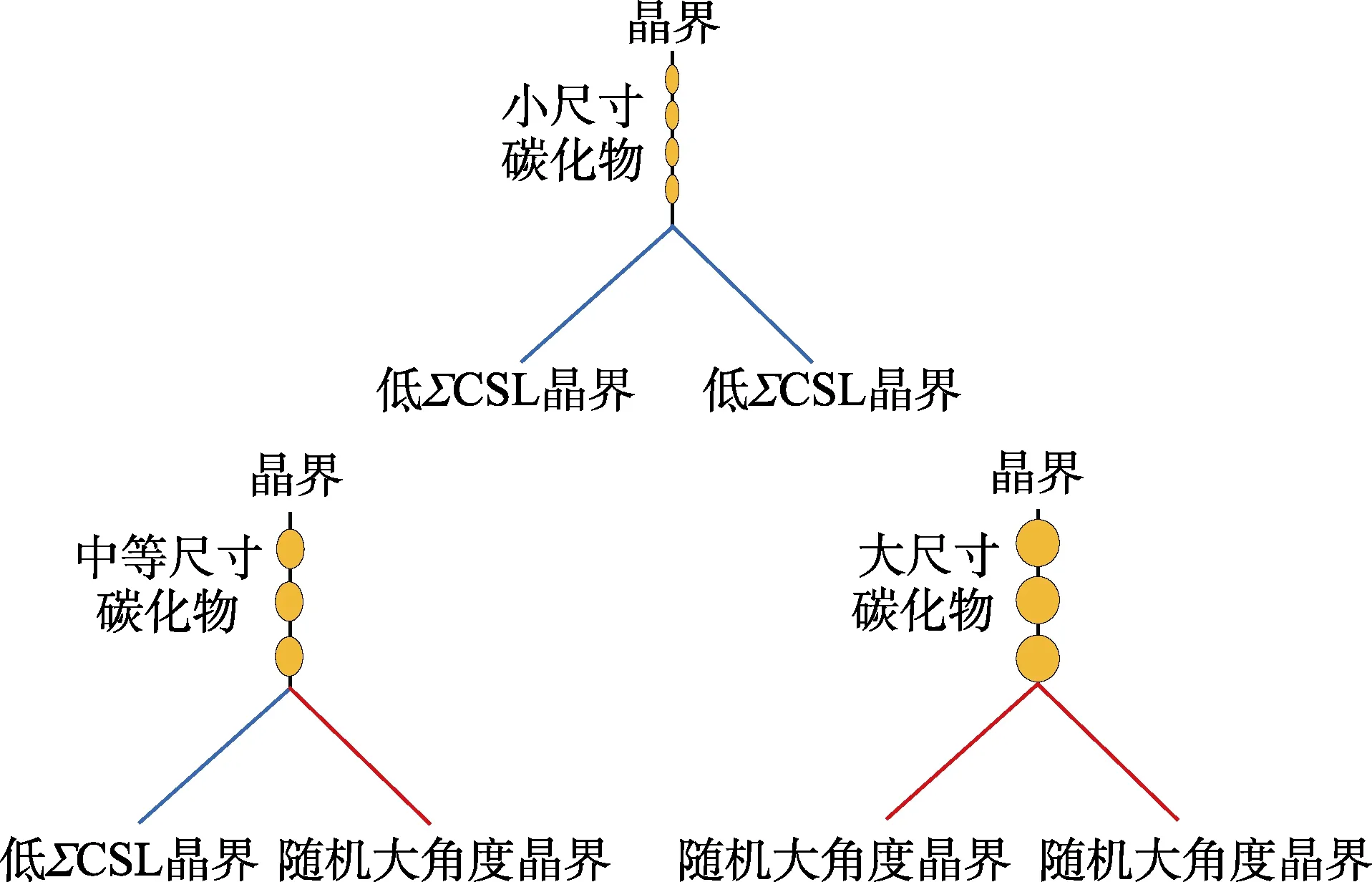

在晶界特征方面,M23C6的析出行為受晶界能的控制,其尺寸隨所在晶界的晶界能的增大而增大,即隨著晶界取向差的增加而增大[23],因此,能夠改變晶界能的工藝都會影響M23C6的析出行為。例如LI Hui等[24]發(fā)現(xiàn),對690合金施加預應變會導致位錯堆積在晶界上,增加晶界能量,從而增大析出的M23C6的尺寸。此外,在三晶交界處,相鄰晶界的晶界能(即晶界的Σ值)也會影響晶界上M23C6的析出行為,如圖2所示,當相鄰晶界的Σ值較高時,與之相鄰的另一晶界上析出的M23C6尺寸就較大[25—26]。

圖2 相鄰晶界特征對另一晶界上析出的碳化物形貌的影響示意圖[23]Fig.2 Schematic illustration of effects of nearby grain boundary characters on carbide precipitation on other grain boundary

2.2 動態(tài)再結(jié)晶行為研究

690合金在加工制造過程中會發(fā)生動態(tài)再結(jié)晶(Dynamic recrystallization,DRX)。690合金的最終微觀結(jié)構(gòu)和應用性能很大程度上取決于動態(tài)再結(jié)晶過程。

2.2.1 機制

690合金動態(tài)再結(jié)晶的主要機制是原始晶界凸起成核的不連續(xù)動態(tài)再結(jié)晶機制(Discontinuous dynamic recrystallization,DDRX),而由新晶粒通過亞晶逐漸轉(zhuǎn)動而形成的連續(xù)動態(tài)再結(jié)晶機制(Continuous dynamic recrystallization,CDRX)則起輔助作用[27]。連續(xù)動態(tài)再結(jié)晶機制的輔助作用與應變速率有關。通常情況下,如果晶界屬于中等角度晶界(晶界取向差在10°~15°之間),則會發(fā)生連續(xù)動態(tài)再結(jié)晶。SHI Zhao-xia等[28]通過中等角度晶界的數(shù)量來反映連續(xù)動態(tài)再結(jié)晶機制起到的作用,發(fā)現(xiàn)當應變速率較小時(<0.1 s-1),連續(xù)動態(tài)再結(jié)晶機制的作用隨應變率的增加而增強,而當應變率較高時(>0.1 s-1),連續(xù)動態(tài)再結(jié)晶機制的作用則隨應變率的增加而減弱。

2.2.2 影響因素與建模

動態(tài)再結(jié)晶過程主要受加工工藝和微觀組織兩個因素的影響。在加工工藝方面,溫度的升高會增大動態(tài)再結(jié)晶分數(shù)和動態(tài)再結(jié)晶晶粒尺寸,這是因為溫度的升高會增加晶界的遷移能力,從而增加動態(tài)再結(jié)晶的成核速率和生長速率[29]。應變速率對動態(tài)再結(jié)晶過程的影響則比較復雜,這是因為應變速率決定了高溫變形的時間,對動態(tài)再結(jié)晶的晶粒尺寸而言,溫度升高的促進作用和應變速率增加的抑制作用存在競爭機制[30]。

在微觀組織方面,細小的初始晶粒尺寸有利于動態(tài)再結(jié)晶的發(fā)生,其原因在于合金熱成形過程的流變應力會隨著晶粒尺寸的減小而降低,這使合金在低應變條件下就能夠發(fā)生動態(tài)再結(jié)晶[31]。合金元素和析出相也會影響動態(tài)再結(jié)晶過程。當合金元素偏析在晶界上時,動態(tài)再結(jié)晶成核速率增加[32]。析出相可以釘扎晶界,阻礙晶界滑移,抑制動態(tài)再結(jié)晶后的晶粒長大[33]。

動態(tài)再結(jié)晶過程影響著690合金的應用性能,有必要對其進行準確預測。可以通過Avrami方程建立動態(tài)再結(jié)晶動力學模型[29],還可以通過繪制熱加工圖確定有利于動態(tài)再結(jié)晶的加工參數(shù)[33]。此外,GALINDO-NAVA E I等[34]提出了一種新模型,該模型可以計算出晶粒尺寸和動態(tài)再結(jié)晶分數(shù)隨應變的分布函數(shù),并描述析出相對晶粒長大的影響。可以發(fā)現(xiàn),690合金在不同變形條件下的動態(tài)再結(jié)晶機制非常復雜,影響因素也很多。如何準確預測加工過程中的動態(tài)再結(jié)晶變化將會是未來690合金的研究熱點。

3 熱成形研究

3.1 特性

熱成形是制造690合金傳熱管的重要步驟,許多研究人員已經(jīng)研究了690合金的熱成形特性。普遍認為,在熱成形過程中,690合金的真實應力-應變曲線具有圖3所示的形狀[29]。

圖3 690合金在應變速率為0.1 s-1,真應變?yōu)?.7時的真實應力-應變曲線[29]Fig.3 True stress-strain curves of alloy 690 deformed to a true strain of 0.7 with strain rate of 0.1 s-1

由圖3可知,690合金的高溫變形行為分為兩個階段。在初始階段,應力隨著應變的增加而增加到最大值,隨后應力保持穩(wěn)定或隨應變的增加而略有減小。這表明,在高溫變形過程中會發(fā)生加工硬化和動態(tài)軟化。最終,應力趨于穩(wěn)定是這兩個過程之間競爭的結(jié)果。

3.2 影響因素

在加工工藝參數(shù)方面,溫度的降低和應變速率的增加會增大熱成形中的應力峰值[33,35]。這是因為位錯密度會隨著應變率的增加和溫度的降低而增大,同時僅在室溫下觀察到孿晶的存在,且隨著應變速率的增加,孿晶數(shù)量增多且排列得更加均勻。這表明了溫度的降低和應變速率的增加會增大熱成形中的加工硬化效應[35]。

在微觀組織方面,較小的初始晶粒尺寸會降低熱成形抗力,其原因在于與粗大的晶粒相比,細小晶粒提供了更多晶界,從而為熱成形的動態(tài)再結(jié)晶過程提供了更多的成核位置[31]。另外,等軸枝晶樣品在熱成形后具有最大的動態(tài)再結(jié)晶組織比例,有利于提高690合金的熱成形性能[36]。

在化學成分方面,大多數(shù)合金元素會增加活化能,加劇晶格畸變的程度,增加應力,但Al的原子半徑小于Ni的原子半徑,這會導致晶格松弛,降低加工硬化水平[37]。此外,合金元素還能通過降低堆垛層錯能來影響熱成形過程[38]。V和Co在0~1173 K的溫度范圍內(nèi)會降低堆垛層錯能,而Hf,Mo,Nb,Ti,Ta僅在0~973 K的溫度范圍內(nèi)降低堆垛層錯能。

3.3 本構(gòu)模型

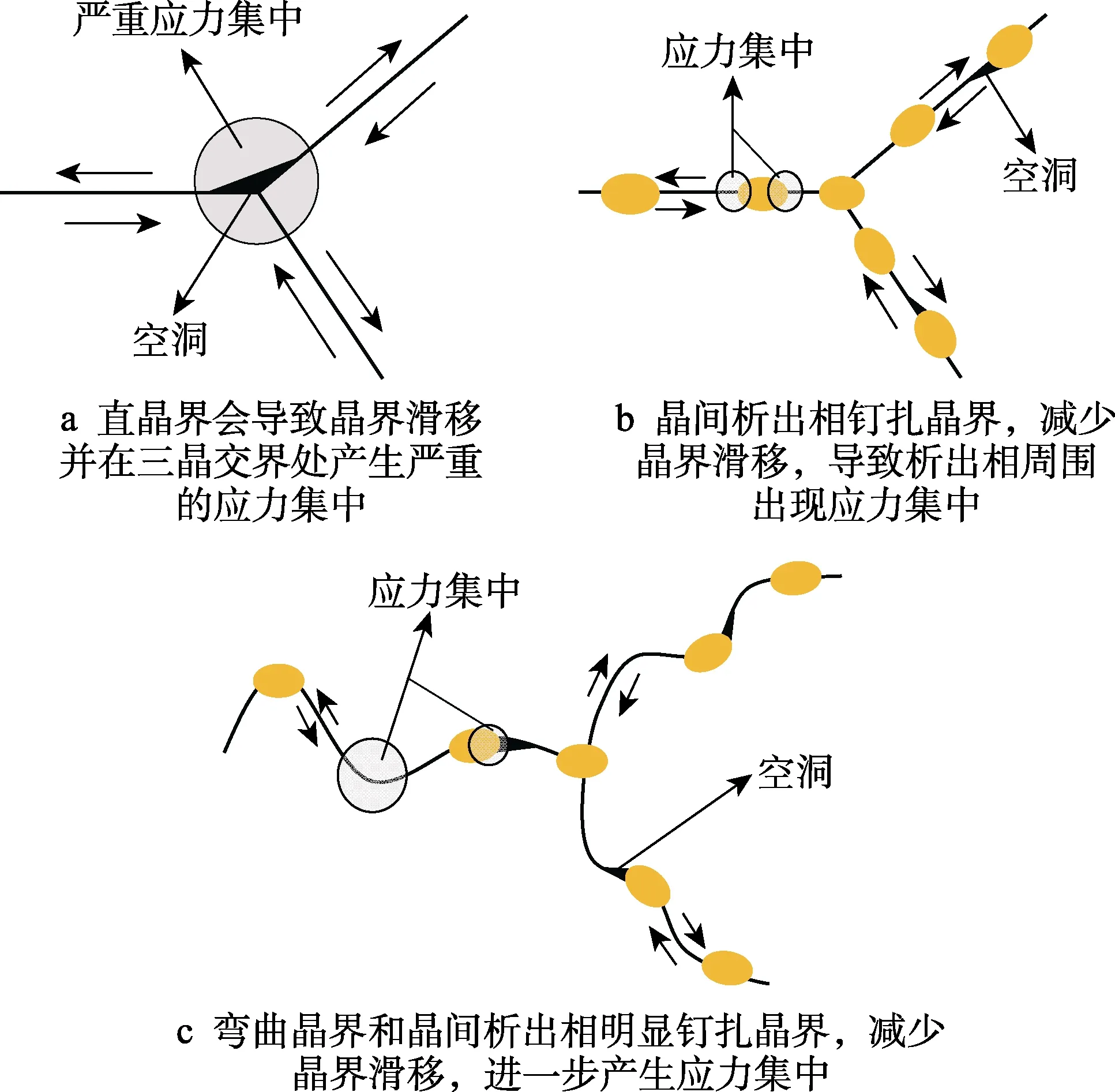

為了生產(chǎn)出合格的690合金零部件,有必要對合金熱變形過程進行準確預測。目前主要是通過有限元方法來對熱成形過程的加工參數(shù)進行數(shù)值模擬預測,而建立表征材料變形過程中特征動態(tài)響應的本構(gòu)模型是進行數(shù)值模擬的前提條件。通常采用雙曲正弦型的Arrhenius本構(gòu)方程來對變形應力進行預測:

式中:ε˙是應變速率;σ是應力;T是熱成形溫度;Q是活化能;R是氣體常數(shù)(8.314 J/(mol·K));A,α,n是材料常數(shù)。

考慮到熱成形的影響因素,研究人員對上述本構(gòu)方程進行了改進和優(yōu)化,比如加入化學成分含量[37]、初始晶粒尺寸[39]等參數(shù)。此外,并非總是可以使用Arrhenius本構(gòu)方程來預測熱變形的過程,LEE Woei-shyan等[35]發(fā)現(xiàn),在較高的應變速率下,690合金的熱成形特性與較低應變速率下是不同的,他們使用Zerilli-Armstrong模型建立了高應變率時的本構(gòu)關系,可以很好地描述690合金的流動行為,還可以通過繪制熱加工圖的方式來確定適合加工的參數(shù)區(qū)域[33]。SUN Chan-yang等[40]對熱加工圖進行了改進,將其與有限元模擬和解析方法相結(jié)合,通過有限元模擬獲得了擠壓力極限曲線和溫度極限曲線,使用解析方程將熱加工圖中的合理加工區(qū)域邊界轉(zhuǎn)換為高功耗效率極限曲線,繪制了690合金管材的擠壓極限圖。后續(xù)熱成形的研究應關注影響因素和準確預測兩個方面,以便生產(chǎn)出具有優(yōu)異性能的690合金傳熱管。

4 高溫失塑裂紋研究

焊接是核電設備制造過程中重要的熱加工工藝。在實際應用中發(fā)現(xiàn),690合金及其配套焊接材料的熱裂紋傾向較大。高溫失塑裂紋(Ductility-dip cracking,DDC)是危害較大的熱裂紋,它是一種顯微裂紋,發(fā)生的溫度低于固相線,會造成合金塑性的突然降低,難以通過一般的檢測方法檢測到。近些年,研究人員對高溫失塑裂紋進行了大量的研究。

4.1 形成機理

目前,高溫失塑裂紋的形成機理仍未完全探明,研究人員對其進行了總結(jié)[41],主要有以下3種假說。

1)晶界滑移機制[42]。研究人員發(fā)現(xiàn)高溫失塑裂紋常常出現(xiàn)在滑移的晶界上。晶界的滑移會導致在三晶交界處產(chǎn)生大量的應力集中,應力集中到一定值時就會產(chǎn)生高溫失塑裂紋。

2)雜質(zhì)元素偏析機制[14,43]。雜質(zhì)元素S和P的偏析會降低晶界處化學鍵的電子密度,從而降低晶界強度,導致晶界脆化,產(chǎn)生高溫失塑裂紋。

3)M23C6析出誘導機制[44]。M23C6與基體間因部分共格關系以及晶格常數(shù)差異產(chǎn)生錯配度,導致M23C6兩端產(chǎn)生應力集中,進而形成高溫失塑裂紋。但M23C6也可能釘扎晶界,減少晶界滑移,因此這種機制還需深入研究。

這些假說主要集中在應力集中和晶界強度降低兩個方面,導致應力集中和晶界強度降低的原因有很多,因此后續(xù)對于高溫失塑裂紋形成機理的研究應綜合考慮各方面的影響。

4.2 影響因素

高溫失塑裂紋的影響因素可分為兩類,即冶金因素和工藝因素。冶金因素包括化學成分和微觀組織,工藝因素則包括溫度、應變速率和焊接工藝等因素。

在冶金因素方面,化學成分起著重要作用,因為它會影響晶界特征以及析出相的類型、數(shù)量和分布。S會讓晶界變脆,增加高溫失塑裂紋敏感性[45—46]。在焊接過程中,B會在晶界生成大且連續(xù)的硼化物,進而誘導形成高溫失塑裂紋[12]。Nb可以與C形成晶間碳化物,釘扎晶界,降低高溫失塑裂紋敏感性[47]。Nb和Mo可以細化焊縫晶粒并增加隨機大角度晶界網(wǎng)絡的分形維數(shù),提高高溫失塑裂紋抗力[48]。

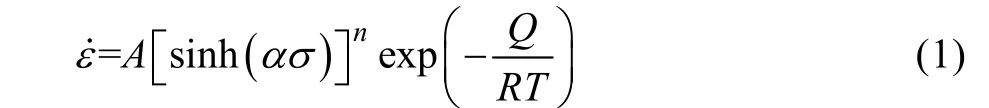

晶界特征、織構(gòu)特征和第二相析出物的微觀組織也會影響高溫失塑裂紋的產(chǎn)生。WEI Xiao等[49]認為高溫失塑裂紋的產(chǎn)生原因是大角度晶界處的應變累積,所以高溫失塑裂紋敏感性會隨晶界取向差的增加而增加。黃銅型織構(gòu)在變形中易發(fā)生旋轉(zhuǎn),產(chǎn)生晶格變形,進而導致較大的應變集中,表現(xiàn)出更高的高溫失塑裂紋敏感性[50]。析出相對高溫失塑裂紋具有雙重作用[42]:一方面,它們可以通過對晶界的釘扎作用阻礙晶界滑移,從而減少在三晶交界處的應力集中;另一方面,這些析出相阻礙了晶界滑動,因此在它們自身周圍也會累積應力,這可能導致在析出相處形成微裂紋。更為直觀的示意圖如圖4所示。最終的作用取決于析出相的析出溫度、析出位置、數(shù)量和分布,后續(xù)的研究應該從這些方面來進行分類分析。

工藝因素通常是通過改變冶金因素來影響高溫失塑裂紋的產(chǎn)生。升高變形溫度以及降低應變速率都會增加高溫失塑裂紋敏感性,這是因為隨著變形溫度的升高,晶界滑移量增加,更容易產(chǎn)生裂紋,同時隨著應變率的降低,合金將在高溫下停留較長時間。在這種情況下,大量的析出相回溶到基體中,從而減少了其對晶界的釘扎效應[51]。優(yōu)化焊接方法可以降低高溫失塑裂紋敏感性。熱絲電弧焊具有較低的熱量輸入,冷卻速率快,抑制析出相長大,提高了焊件的高溫失塑裂紋抗力[49]。此外,超聲輔助焊接加工也可以減少高溫失塑裂紋的產(chǎn)生[52]。

圖4 晶間析出相對晶界滑移、應力集中和空洞形成的影響[42]Fig.4 Influences of intergranular precipitates on grain boundary (GB) sliding,strain concentration and void formation

5 應力腐蝕裂紋研究

690合金有著優(yōu)異的耐腐蝕性能,但由于其所替代的600合金的主要失效形式是應力腐蝕裂紋(Stress corrosion cracking,SCC),因此關于690合金耐應力腐蝕性能的研究仍然受到高度關注。

5.1 形成機理

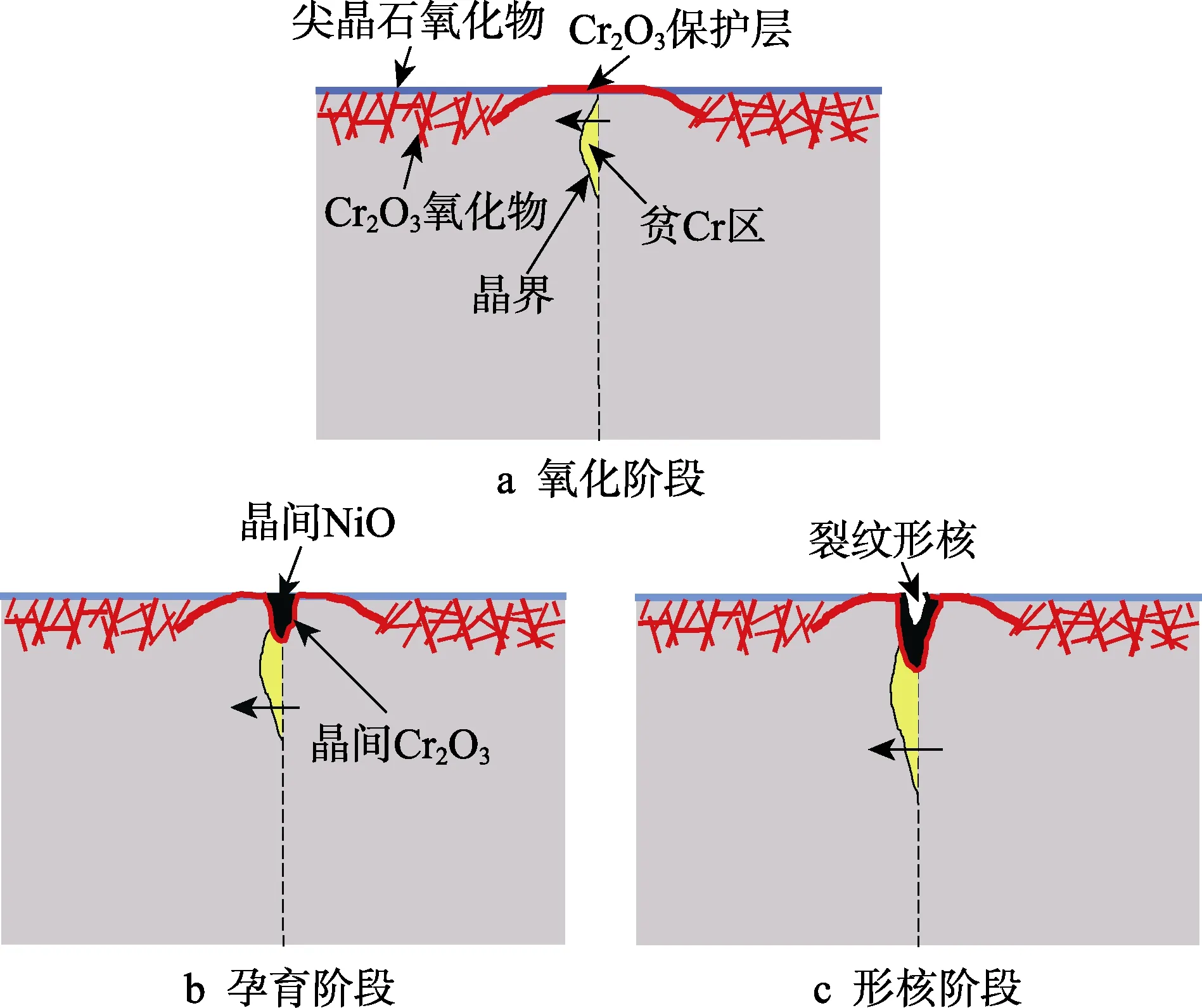

探究690合金應力腐蝕裂紋形成機理是延長核電設備使用壽命、確保核電站安全運行的關鍵。近些年的研究發(fā)現(xiàn),晶界遷移和晶間氧化是應力腐蝕裂紋的重要前提條件[53—54]。應力腐蝕裂紋的形成有3個階段,分別是氧化階段、孕育階段和形核階段[55—56]。

在氧化階段,Cr通過晶界擴散到合金表面形成致密的Cr2O3保護層,引發(fā)晶界遷移;在孕育階段,Cr2O3保護層的破裂與修復的循環(huán)導致晶界上的Cr被耗盡,破裂的Cr2O3得不到修復,氧向內(nèi)部擴散,發(fā)生晶間氧化,形成NiO和Cr2O3混合的晶間氧化物;在形核階段,兩種晶間氧化物之間的界面是無序的,鍵合強度較低,導致裂紋形核。以上3種階段更為直觀的示意圖如圖5所示。

圖5 在動態(tài)應變下模擬的壓水堆原始環(huán)境中,690合金的應力腐蝕裂紋起始階段的示意圖[54]Fig.5 Schematics of the SCC initiation stages of alloy 690 in simulated PWR primary environment under dynamic straining

5.2 影響因素

690合金的應力腐蝕裂紋主要受合金本身狀態(tài)和外部環(huán)境兩個因素的影響。合金本身狀態(tài)因素包括微觀組織、熱處理狀態(tài)和冷加工狀態(tài)等。TiN夾雜物能夠誘發(fā)沿晶應力腐蝕開裂,這是因為其與奧氏體基體間是非共格取向關系,易發(fā)生局部應力集中[57]。析出相對于應力腐蝕裂紋的影響較為復雜。一般認為,析出相阻礙了裂紋的進一步擴展[58];但一些研究結(jié)果表明,在冷加工的690合金中,析出相周圍局部應力的增加會提高裂紋擴展速率,其對應力腐蝕開裂的影響應取決于晶界表面相對于冷加工的方向[59]。冷加工會導致位錯在晶界上塞積,造成位錯密度和應力的增大,從而增加裂紋的擴展速率[60]。在熱處理方面,隨時效時間的增加,合金的耐應力腐蝕性能降低,但隨著時效時間的進一步延長,晶界處的貧Cr現(xiàn)象會得到一定的恢復,同時析出相也會由離散狀態(tài)變?yōu)檫B續(xù)分布,這將有利于耐腐蝕性能的恢復[61]。

外部環(huán)境因素主要包括加工工藝、溫度和水環(huán)境。690合金傳熱管制造過程中會涉及焊接工藝,有研究就指出,與冷絲鎢極氬弧焊工藝相比,熱絲鎢極氬弧焊工藝制備的690合金堆焊層耐腐蝕性能更好[62]。溫度的升高會增加合金表面鈍化膜的厚度和缺陷密度,從而降低合金的耐腐蝕性能[63]。在水環(huán)境方面,由于690合金傳熱管工作在核電站的一、二次回路中,回路中的循環(huán)水在高溫下大量蒸發(fā),導致水中的雜質(zhì)元素逐漸沉積在管板的縫隙處,容易在局部造成應力腐蝕裂紋。近些年,研究人員已經(jīng)對核電站循環(huán)水中的S,Cl,Pb等元素對690合金應力腐蝕裂紋的影響開展了大量研究[64—66],這些元素都會增加合金的應力腐蝕裂紋敏感性;但向壓水堆一回路水中注入Zn元素可以在一定程度上減弱690合金的腐蝕[67—68]。

6 總結(jié)與展望

1)合金元素對690合金的微觀組織、力學性能和耐腐蝕性能有極大的影響。目前,部分元素的影響規(guī)律仍未完全探明,但可以肯定的是,每種元素都有一個合理的含量范圍。后續(xù)的研究應進一步確定各元素的含量范圍。

2)690合金中主要的析出相是富鉻的M23C6,其對合金的力學性能和耐腐蝕性能有著重要影響,特別是在高溫失塑裂紋和應力腐蝕裂紋中,M23C6有著雙重作用。M23C6的形貌與分布主要取決于熱處理工藝,后續(xù)研究要對熱處理工藝進行深入研究,來指導690合金零部件的生產(chǎn)與應用。

3)690合金的高溫變形行為不僅受到變形溫度、應變速率等成形工藝參數(shù)的影響,同時還受到初始晶粒尺寸等微觀組織特征方面的影響,其高溫變形行為的準確預測對提高合金零部件組織性能具有重要意義。

4)690合金應用過程中高溫失塑裂紋形成機理、應力腐蝕開裂機制等方面的研究對于合金零部件的安全服役至關重要,且目前尚無定論,未來需要對這些內(nèi)容進行廣泛的研究。