基于激光測距原理的葉片氣膜孔檢測技術探討

李其 馬毅力 張麗

中國航發西安航空發動機有限公司 陜西 西安 710021

引言

航空發動機發展中,提高渦輪前溫度一直是改進發動機性能的重要途徑,然而,受金屬材料耐熱性能的制約,該溫度卻不能無限提高,隨著渦輪葉片冷卻技術的發展,才允許該溫度有較高數值,從而使發動機性能得到提高。為了不斷提高發動機性能,設計者對冷卻效果的追求從未停止,隨著機械制造與模擬實驗技術的提升,對氣膜孔的排列、孔徑、方向等提出了更高的要求,因此,準確檢測成為冷卻效果提升的基礎要求。

1 發動機設計對渦輪葉片冷卻的要求

發動機設計者一直在孜孜追求優越的發動機性能,在材料未獲得突破的前提下,航空發動機渦輪葉片上加工氣膜冷卻孔,可降低葉片表面溫度(約400~500℃),從而提升渦輪葉片的溫度裕度,使提高渦輪前溫度來獲得較大的推重比得以實現。航空發動機葉片氣膜孔直徑和坐標位置尺寸是保持葉片在高溫高速狀態下機械性能的重要參數,是發動機故障點之一,已引起業界專家和工程技術人員的高度關注。在加工冷卻氣膜孔的葉片中,高壓渦輪葉片是結構最復雜、氣膜孔角度最多、最具有代表性的葉片。為了提高葉片的承溫能力,有的葉片除葉身上設計了氣膜孔之外,在緣板上也設計了形狀和角度不同的氣膜孔。實踐證明:葉片的冷卻效果與葉身曲面氣膜孔的數量、直徑和實際空間角度有著極其重要的關系[1]。

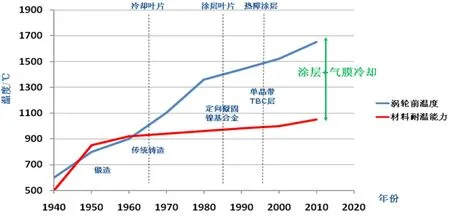

文獻顯示,渦輪進口溫度每年平均提高約22K,在渦輪進口溫度的提升發展中,材料的改善僅占40%,渦輪冷卻技術的貢獻則占到60%,其中TBC涂層(熱障涂層)可使葉片表面溫度降低100~150K,而氣膜冷卻可降低400~500K。圖1為發動機渦輪前溫度發展趨勢圖。因此,對葉片氣膜孔的準確檢測,幾何技術狀態的實時監控,確保加工的氣膜孔符合設計要求對提高燃氣渦輪發動機推重比,提高航空發動機的性能有著非常重要的意義。

圖1 發動機渦輪前溫度發展趨勢圖

2 氣膜孔檢測的難點

傳統的影像檢測方法屬二維評價方式,不但受孔口形狀的影響難以準確測量,更無法實現正投影來實現對孔方向的檢測。普通的坐標測量機雖可實現絕大多數零件的三維檢測,但對孔徑只有不到一毫米的氣膜孔,其傳感器無法深入孔內實現多截面測量,亦無法對氣膜孔的直徑、位置和方向進行準確檢測。而不管是國外的圖像檢測還是國內的影像法、接觸法檢測,由于氣膜孔在制孔時有加工誤差以及對成像法檢測影響最大的孔口倒圓、孔口不全(俗稱簸箕孔)等因素,使得孔的參數無法準確測量,尤其是孔的方向。在一個葉片上通常分布著大量的孔徑和方向各異的氣膜孔,如圖2所示,即使采用設計與工藝基準也無法在影像法測量時準確找到孔的正投影,而采用普通坐標測量機,又存在測針無法進入孔內的困擾[2]。

圖2 幾種典型渦輪葉片示意圖

3 激光測距傳感器的特點與優勢

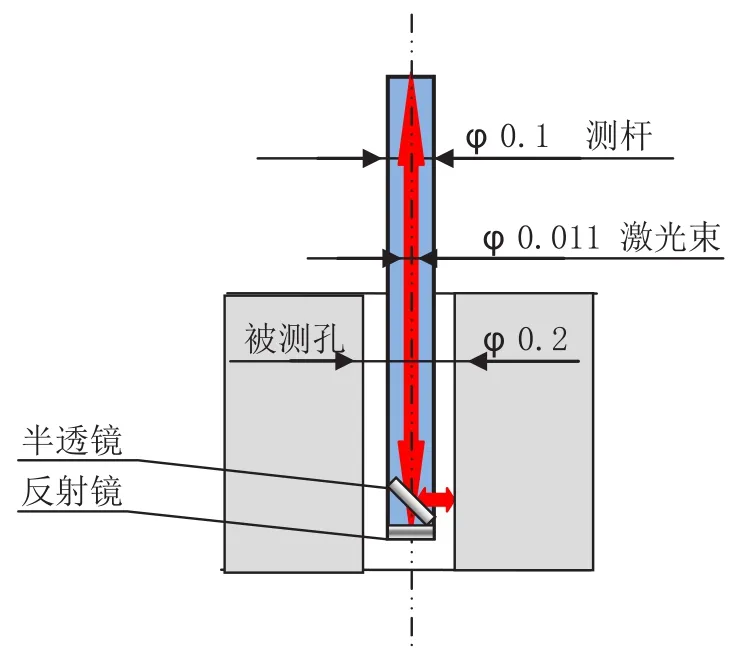

傳統的接觸式傳感器,由于測力因素,測桿最細也在0.2mm以上,測球最小也只能到0.3mm,普通坐標測量機測針測球與被測孔如圖3所示。

圖3 普通坐標測量機測針測球與被測孔示意

圖4 傳感器工作原理圖

如圖4所示,激光測距傳感器采用激光干涉測距原理,光點直徑不足11μm,又由于是非接觸測量,無任何測力,測桿直徑只受半透鏡和反射鏡制約,可做到足夠細小,能深入氣膜孔內部對內壁進行掃描,按圓柱體進行孔徑、位置、方向的評定,可實現細小孔、極短孔的按圓柱測量[3]。

4 基于激光測距傳感器的測量系統總體方案設計

4.1 系統方案

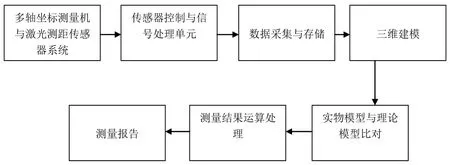

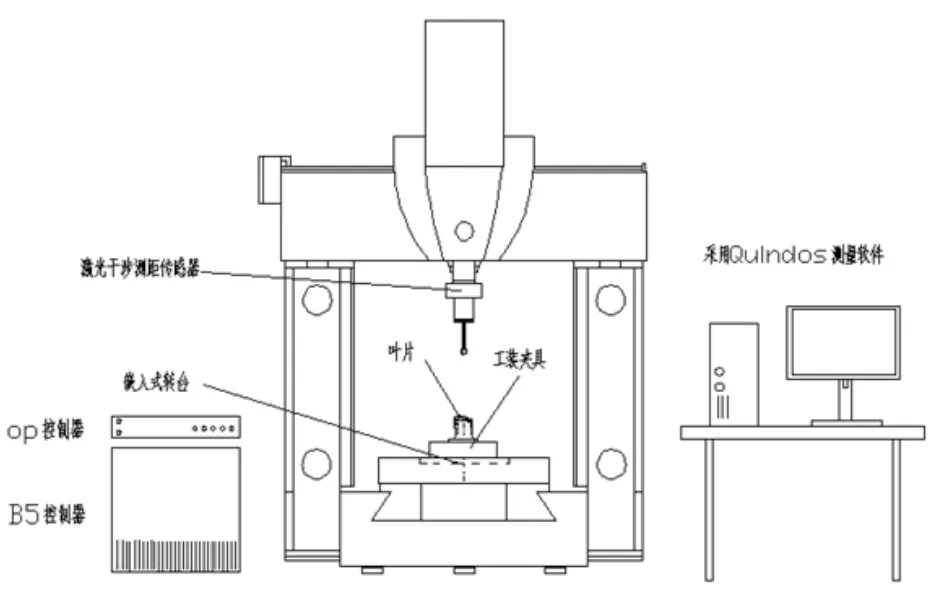

針對氣膜孔測量任務,擬采用某四軸坐標測量機為平臺,增配激光干涉測距傳感器、OP光學控制器、光學數據采集軟件構成測量系統,圖5為系統組織方案。坐標測量機作為實施平臺,提供空間測量的基礎框架結構,激光干涉測距傳感器主要負責完成氣膜孔的測量點的獲取,集成在坐標測量機上實現三維測量數據的捕獲。控制器和測量軟件負責驅動坐標測量機和光學傳感器,實現三維數據的捕獲、測量數據的處理,計算氣膜孔的相關尺寸和位置。

圖5 系統組成方案

4.2 系統結構

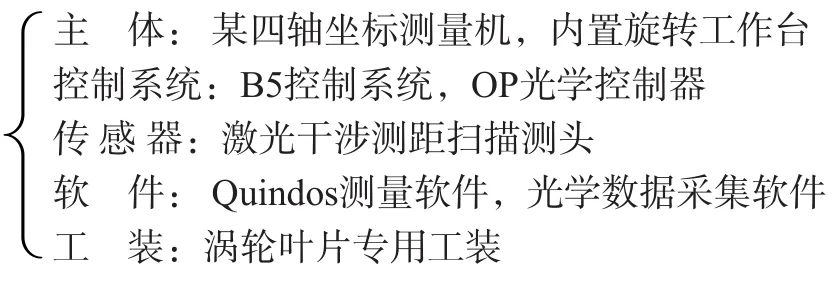

氣膜孔專用測量裝置,由激光測距傳感器、坐標測量機主體、控制系統、傳感器、軟件構成,圖6為系統結構示意圖。

系統組成:

圖6 系統結構示意圖

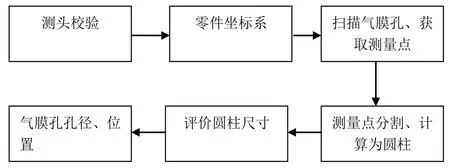

4.3 工作流程

首先建立零件坐標系,坐標系特征根據具體檢測要求進行選擇,再使用激光干涉測距原理的掃描測頭獲取氣膜孔內壁測點信息,計算得到圓柱,對實測的圓柱特征進行評價,評判孔徑、位置、方向等特征要素,生成測量報告。繪制出孔徑、位置的偏差情況,清晰地表達出測量和計算分析的結論。圖7為工作流程圖[4]。

圖7 工作流程圖

5 測量與評價

氣膜孔的檢測,根據工藝要求主要檢測內容為孔徑、位置和方向。

采用專用工裝對渦輪葉片進行裝夾定位,測量設備為增配了激光干涉測距傳感器的某四軸坐標測量機。

5.1 測量基準的建立

測量基準是實現測量和評價的基礎,也是實現制定孔的測量的參考系。在工序檢測中,為了與加工基準吻合,采用夾具定位建立測量基準,從而確保檢測基準與加工基準一致。使用這種基準的意義是,檢測的結論,反映了加工制造過程的誤差,加工的調整可依據檢測結論進行。

在最終檢測中,根據葉片的安裝基準,確定檢測坐標系,確保與設計基準統一。渦輪葉片的安裝基準,一般選擇榫齒,坐標系建立在榫齒上,需要根據榫齒設計要求,測量榫齒的工作面,計算榫齒定位的方向和坐標系原點,在榫齒定位坐標系下,氣膜孔的位置則反映的是裝配后的實際工作狀態。

5.2 數據采集

確定了測量基準也就確定了被測量氣膜孔的參考坐標系,然而,任何精密加工,都不可能做到絕對準確,對氣膜孔的加工來說,制造誤差主要是孔徑以及孔中心軸線的位置和方向偏差。由于激光測距傳感器的測桿足夠細,采樣距離足夠大,測量系統采用了帶回轉軸的坐標測量機,所配激光測距傳感器的測桿方向可在空間實現旋轉,能夠確保在被測件數模的引導下使測桿基本位于被測孔的軸線上,加工誤差不構成對測量過程的影響,系統可在數字模型引導下進入孔內完成掃描測量,并按圓柱體計算評價各孔的直徑、空間位置和方向[5]。

6 結束語

基于激光測距傳感器的氣膜孔測量系統,所采用的激光測距傳感器的光學測桿屬非接觸測量、無測力、直徑小,能夠在程序控制下進入孔內掃描到氣膜孔內壁表面獲取足夠的測量點,點采集的準確度在微米級,具有納米級的分辨率,亞微米級的重復性。通過大量密集取點,獲得氣膜孔內表面的輪廓,從而按圓柱進行計算評價,可得到孔徑、位置和方向數據,還可獲取孔口的倒圓情況。

搭載傳感器的某高精度四軸坐標測量機,其空間測量最大誤差MPEE=0.9μm +10-6L,高速的運行平臺單軸運行速度在數百毫米每秒的水平,足夠支持激光干涉測距傳感器實現高速的掃描測量,保證測量氣膜孔時的準確性和測量效率。

該技術可提供準確的氣膜孔檢測數據,有助于發現和解決工藝問題,提升加工質量,將顯著提升發動機渦輪葉片氣膜孔檢測技術水平。