330 MW循環流化床鍋爐污泥焚燒應用探究

劉永利,蔣春雷,劉志超

(遼寧沈煤紅陽熱電有限公司,遼寧 遼陽 111000)

0 引言

目前污泥的處理方式主要采用污泥填埋。污泥填埋占用土地,污染空氣,污泥滲漏的滲濾液會污染地下水,含有病原體等有毒物質的污泥會造成土壤長期污染并可能傳播疾病,嚴重污染環境。污泥焚燒既可以發電又可以減少對環境的污染,是目前理想且成熟的污泥處理方法。一些發達國家和地區污泥焚燒較為普遍,例如日本超過61%的污泥采用焚燒處理的方法,歐盟超過38%的污泥采用焚燒處理[1]。國內青島、上海、常州、紹興等地在污泥焚燒處理方面也積累了成功的經驗。為了徹底解決污泥填埋所帶來的不利影響,可采用循環流化床鍋爐污泥焚燒技術[2]。本文所述的330 MW循環流化床鍋爐污泥焚燒技術可以動態完成污泥減量化和無害化處置,即使惡劣氣候條件下也不需存儲設備,降低了污泥處理成本,同時解決了環境污染的問題,是對污泥經濟有效的處置方式。

1 循環流化床鍋爐污泥焚燒系統

某330 MW循環流化床鍋爐燃燒主要采用煤矸石、劣質煤、煤泥等低發熱量的燃料,燃用設計煤種時的給煤量為256.95 t/h,校核煤種1的給煤量為288.29 t/h,校核煤種 2 的給煤量為 249.06 t/h。

1.1 項目簡介

某熱電公司利用原有煤泥系統設備及管道建設了新的污泥焚燒系統。該系統采用循環流化床鍋爐焚燒的方式處理污水廠產生的污泥,污泥投入量設計值最大可達20 t/h。一套設備供兩臺循環流化床鍋爐使用,對該市某水務公司所屬的污水處理廠產生的污泥進行焚燒處理。

1.2 污泥輸送系統流程

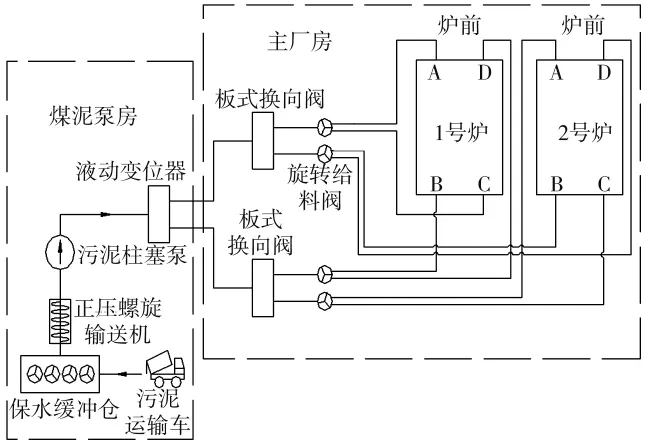

污泥輸送系統流程如圖1所示,其流程為污水廠→污泥運輸車→保水緩沖倉→正壓螺旋輸送機→污泥柱塞泵→液動變位器 (煤泥泵房內)→污泥管道→板式換向閥→對應管道→旋轉給料閥→污泥槍→330 MW循環流化床鍋爐爐膛。

圖1 污泥輸送系統流程圖

1.3 污泥焚燒系統主要設備及作用

污泥焚燒系統由全封閉雙軸螺旋輸送機、雙缸S擺閥柱塞泵、液動變位器、板式換向閥和污泥槍等設備組成。

1)全封閉雙軸螺旋輸送機。該輸送機采用雙螺旋變螺距結構,變頻可調,可自動調整輸送量,輸送量要與污泥輸送泵的輸送量相匹配,以擠壓的方式向污泥輸送泵輸送污泥,給料能力范圍為 0~20 m3/h。

2)雙缸S擺閥柱塞泵。柱塞泵采用液壓驅動,電機防護等級為IP55,電機絕緣等級為F,該泵輸送量為 0~20 m3/h, 且能在輸送量 20 m3/h 工況下長期正常穩定運行。

3)液動變位器。該變位器安裝在煤泥泵房內,由液壓站驅動,可以實現單獨給1號爐或2號爐污泥管道輸送污泥(單通功能),也可以實現同時給1號爐和2號爐污泥管道按照任意比例向鍋爐輸送污泥(雙通功能)。

4)板式換向閥。該換向閥可實現1—4號管道介質切換,由就地液壓站控制。

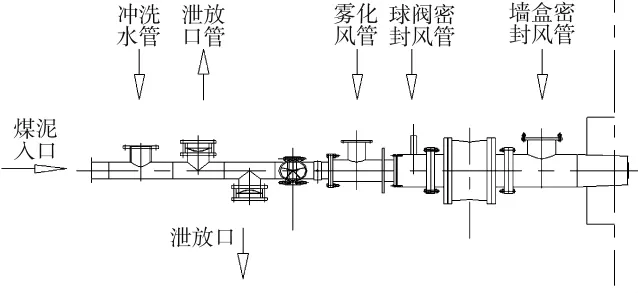

5)污泥槍。污泥槍將污泥噴射入鍋爐,槍體上布置有沖洗水管、泄放口管、霧化風管(對污泥進行霧化)、密封風管(高壓流化風)、入爐閘板閥(手動)等。污泥槍配有沖洗水系統,沖洗水取自電廠開式循環水系統,可在污泥焚燒系統停止后進行管道沖洗,防止污泥管道堵塞。污泥管道設置有蒸汽伴熱裝置,可在極寒天氣下投入,確保管道不凍結。污泥槍結構如圖2所示。

圖2 污泥槍結構

330 MW循環流化床鍋爐污泥焚燒系統改造后,與原系統相比增加了對污泥的處理能力,保證了污泥焚燒系統長期安全、穩定運行。

1.4 污泥成分分析

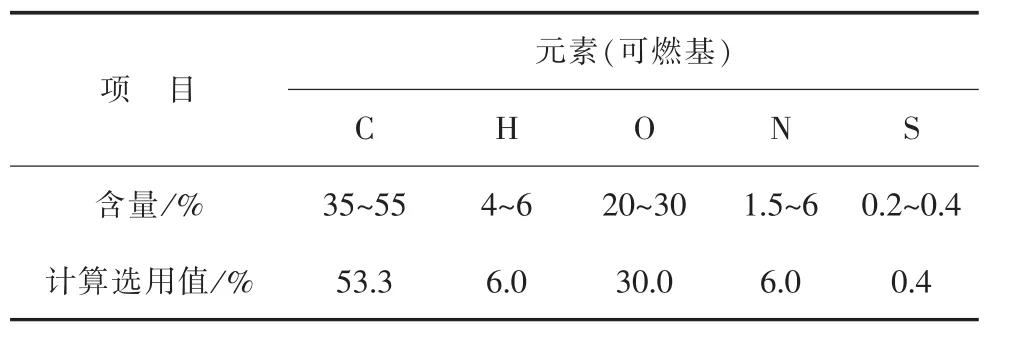

該市某水務公司每天產生脫水污泥60 t,所產生的脫水污泥包括80%的水分、10%的無機分、10%的有機分,以及病原微生物、有毒化合物、有毒有機物、柵渣雜物等。污泥含有碳氫化合物,含水率為80%的污泥燃燒值達 287.58 kJ/kg[3]。 污泥成分的元素分析如表1所示,污泥成分的工業分析如表2所示。

表1 污泥元素分析

表2 污泥工業分析

2 污泥焚燒對機組性能的影響

2.1 污泥焚燒對鍋爐燃燒工況的影響

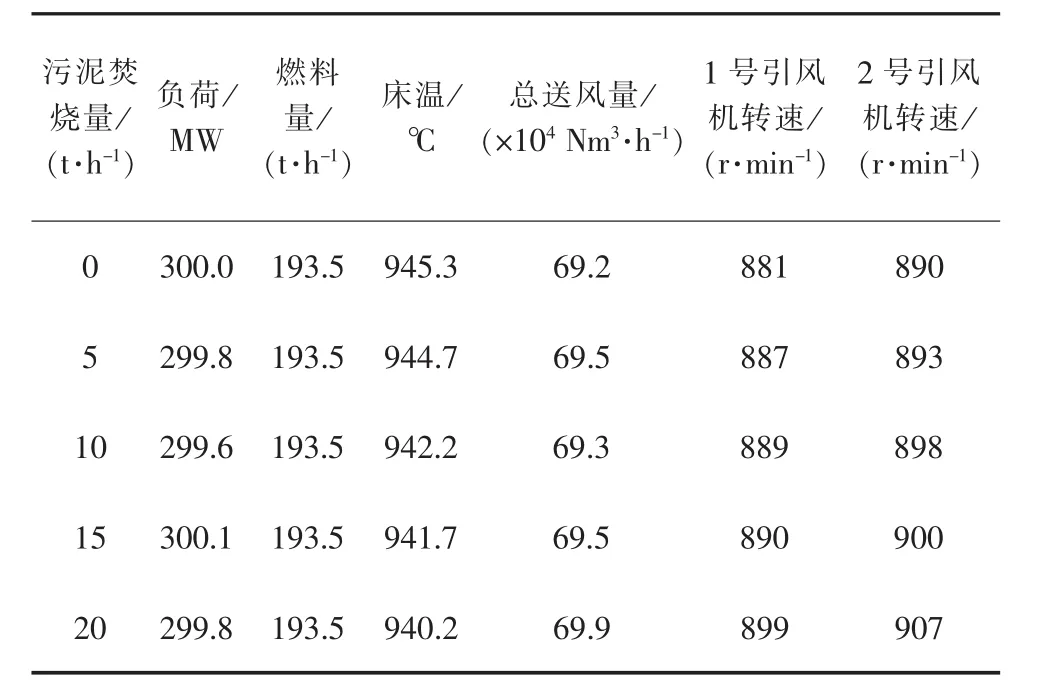

由于污泥摻燒量相對較少,對330 MW循環流化床鍋爐的燃燒工況和產生的煙氣量影響相對較小,該廠引風機設計額定轉速為994 r/min,引風機設計余量能夠滿足污泥焚燒的技術要求。該廠總送風量設計值為1.3×106Nm3/h,原有的送風機和引風機能夠滿足其燃燒的需求,因此無需增加額外的風機。在投入污泥焚燒系統前和停止污泥焚燒系統后需要使用開式循環水對污泥槍進行沖洗,以防止污泥槍堵塞。大量沖洗水進入爐膛會使爐膛溫度 (床溫)產生一定的波動,床溫下降約10~20℃,此時應加強監視與調整,保證機組的安全運行。由于循環流化床鍋爐有強大的蓄熱能力,在沖洗結束后短時間內床溫能夠恢復正常運行方式時的值[4]。污泥焚燒對鍋爐燃燒工況的影響如表3所示。

表3 污泥焚燒對鍋爐燃燒工況的影響

2.2 污泥焚燒對環保參數的影響

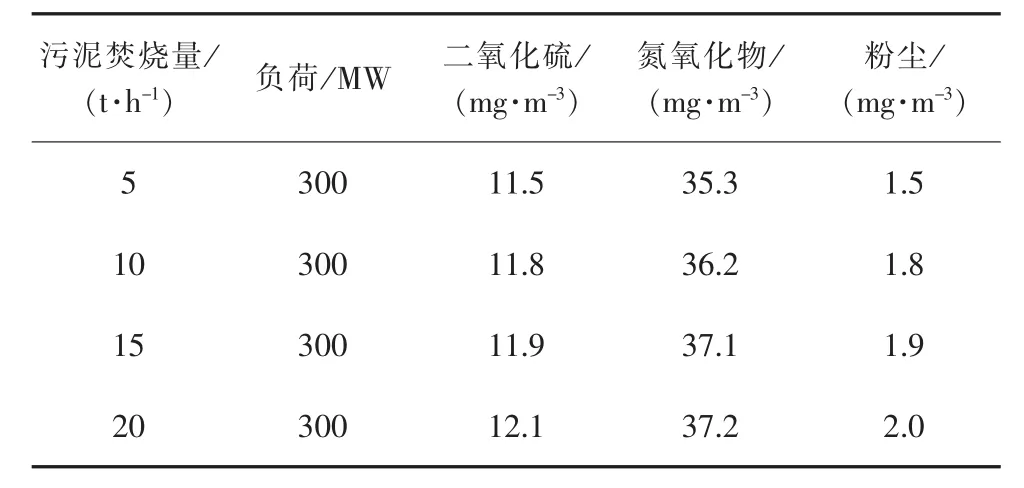

當污泥中病原體、有毒物質的含量超標時會造成土壤長期污染并可能傳播疾病,嚴重污染環境。污泥經焚燒后產生無菌、無臭的無機殘渣,并大大減少了體積,是一種可靠且有效的污泥處置方法。實踐證明330 MW循環流化床鍋爐具有較大的蓄熱能力,爐膛的平均溫度在850~950℃之間,在燃燒過程中過剩空氣系數為1.4,在高溫區(850~950℃)送入二次風以助燃燒,減少了CO和其他不完全燃燒產物的生成量,從而在此溫度區間限制二噁英的生成。該廠脫硫采用濕法脫硫,脫硝采用SNCR(Selective Non-Catalytic Reduction,簡稱 SNCR)方式,除塵采用布袋除塵方式,經過上述處理,污泥燃燒所產生的煙氣排放值能夠達到國家環保標準的要求,因此煙氣處理系統在原有設備的基礎上能夠達到環保排放標準,無需改造增加設備。污泥焚燒對環保參數的影響如表4所示。

表4 污泥焚燒對環保參數的影響

可見330 MW循環流化床鍋爐污泥焚燒對整個鍋爐燃燒系統產生的影響很小,污泥燃燒所產生的煙氣排放值能夠達到國家環保標準的要求。因此,采用330 MW循環流化床鍋爐污泥焚燒系統可實現機組經濟、環保、節能運行。

3 效益分析

循環流化床鍋爐采用污泥焚燒方式運行,雖經濟效益較小,但社會效益明顯,環境效益突出。

3.1 節約燃料收益

工程投運后,年污泥焚燒量為21 900 t,按每年365天計算,每天污泥焚燒量為60 t,成本及經濟效益如下:

1)最低發熱量取 2 940 kJ/kg,假設摻燒 1 kg污泥,全水分取80%,水的汽化潛熱為2 257.2 kJ/kg。按經典熱力計算,回收熱量為-1 217.76 kJ/kg,熱量為負值,需要額外加配燃料。考慮鍋爐的蓄熱量,摻燒污泥引起的欠熱量可忽略不計。

2)采用污泥焚燒工藝每年可減少填埋成本約51萬元,相當于節約了購買燃料的費用。

3.2 運行成本支出

1)耗電成本。工程設備總功率為90 kW,每天運行 10 h,廠用電價按 0.37 元/(kW·h)計算,每年耗電成本為12.16萬元。

2)水費。工程年耗水量為182.5 t,按2.7元/t計算,年水費為0.05萬元。

3)設備折舊。該工程采用平均年限法進行折舊,折舊年限取10年,殘值率取5%,設備折舊費為17.12萬元。

4)原材料污泥可由污水處理廠免費提供,不需要成本支出。

由此可得,全年支出總費用為 29.33萬元。

3.3 經濟效益分析

工程建成后政府將為企業提供環保補貼款,按55元/t計算,全年污泥焚燒量為21 900 t,年補貼款為120.45萬元。補貼后企業年盈利為91.12萬元。

3.4 社會效益分析

污泥焚燒發電項目多以社會效益為主,經濟效益還沒有完全顯現出來。雖然涉足污泥發電的企業不是很多,但隨著城市污水處理率的提高,污泥量在大幅度增加,污泥處理壓力越來越大,土地資源日趨緊張,采用焚燒工藝可減少污泥填埋占用的土地。污泥焚燒灰可用在瀝青填料和輕質基材等建筑材料中,例如可作為磚的主要原料[5]。

4 結語

實踐證明330 MW循環流化床鍋爐污泥焚燒無論從技術方面還是從經濟性方面都是可行的。設備投運后企業年盈利可增加91.12萬元,同時污泥焚燒帶來了良好的社會效益,實現了污泥的無害化、減量化、資源化,可為同行業設備改造提供借鑒。