J55 LC 套管斷裂失效原因分析*

曾 鋒, 楊專釗, 李德君, 李蘭云

(1. 西安石油大學 材料科學與工程學院, 西安710065;2. 中國石油集團石油管工程技術研究院, 西安710077)

1 概 述

套管是油井中至關重要的部件之一, 起到支撐井壁、 封固地層和防止坍塌的作用[1]。 套管失效是各油田生產過程中不可避免的問題, 其中最為嚴重的問題是套管接頭的失效[2]。 生產使用中,在套管連接螺紋處經常會發生疲勞斷裂、 漏失、擠毀、 粘扣、 破損、 偏磨、 腐蝕等失效事件[3], 螺紋連接處的失效事故占比超過80%[4]。 套管失效嚴重時會導致整個油氣井報廢和重大安全生產事故的發生, 給油田帶來巨大經濟損失[5-6]。

某公司在Φ193.7 mm×8.83 mm J55 LC 套管固井作業時, 需將套管柱上提5 mm, 上提懸重6 t,在校正環形鋼板時套管突然發生異響, 造成第15 根套管公扣斷裂, 公扣殘余7 扣12 mm, 剩余88 mm 公扣殘留在第16 根母接箍內, 裂痕參差不齊, 幾處絲扣因斷裂有磨平現象, 井下套管魚頭處在表套之內。 送檢斷脫套管實物照片如圖1所示, 送檢套管僅保留部分外螺紋, 失效套管的接箍在井內尚未打撈出, 殘留的外螺紋與接箍并未送檢, 故無法對接箍進行觀察。 本研究通過管體尺寸測量、 斷口宏觀形貌和微觀形貌分析, 以及管材理化性能檢測, 對套管斷裂失效原因進行分析, 希望對油田的安全生產提供參考借鑒。

圖1 送檢失效套管實物照片

2 理化試驗及結果

2.1 套管尺寸測量

2.1.1 壁厚及外徑測量

依據標準GB/T 11344—2008, 用DATAKA MX-5 型超聲測厚儀及游標卡尺對失效套管管體外徑與壁厚進行測量, 檢測位置如圖2 所示。

圖2 管體幾何尺寸檢驗位置示意圖

根據外徑、 壁厚的實際測量結果可得套管內徑均值約為177.37 mm。 將外螺紋沿縱向剖開,發現螺紋徑向收縮明顯, 如圖3 所示。 經測量失效外螺紋斷口處管體的內徑僅為172.93 mm, 內徑收縮率達到2.5%, 表明在失效螺紋斷口處存在較大的應力作用導致了塑性變形。

圖3 斷口處縱斷面螺紋徑向收縮照片

2.1.2 同批次套管螺紋參數檢測

失效套管外螺紋粘扣嚴重且不完整, 以至于失效螺紋參數無法測量。 對送檢的同批次Φ139.7 mm×9.17 mm J55 LC 未失效套管和接箍的螺紋依據API 5B 和API 5CT 標準進行檢測,結果表明被檢同批次套管和接箍的螺紋參數及幾何尺寸符合標準要求, 則排除了螺紋參數不滿足標準要求引起失效的可能。

2.2 螺紋宏觀形貌分析

失效套管殘存的外螺紋宏觀形貌如圖4 所示。 由圖4 可以看出, 斷口處外螺紋粘扣現象嚴重, 從倒數第6 扣完整扣至第9 扣, 部分螺紋結構被完全磨平。 圖5 為失效套管斷口形貌, 從圖5 可以發現, 斷口絕大部分斷裂面平坦, 為脆性斷口, 斷口上突起的部分與主斷面成一定夾角的部分為最后斷裂的瞬斷區, 約占整個斷口的1/5, 且斷口上還可觀察到2 個裂紋源, 由外壁呈放射狀向內壁延伸。 套管螺紋處發生的斷裂情況為脆性斷裂, 并具有多源起裂特征。

圖4 失效套管外螺紋宏觀形貌

圖5 失效套管斷口宏觀形貌

2.3 微觀形貌分析

將套管斷口上的裂紋源區以線切割的方式切取下來, 并徹底清理后采用掃描電子顯微鏡進行分析, 斷口形貌如圖6 所示。 由圖6 可以看出,斷口具有解理斷裂特征, 脆性斷裂特征顯著, 斷口的裂紋源區還能觀察到較多的二次裂紋。

圖6 套管斷口SEM 形貌及二次裂紋

2.4 化學成分分析

依據ASTM A751-14a 標準, 在失效的管體上取樣, 濕度56%及檢測溫度24 ℃的條件下,采用ARL4460 直讀光譜儀檢測其化學成分, 檢測結果符合API SPEC 5CT—2018 標準的要求。

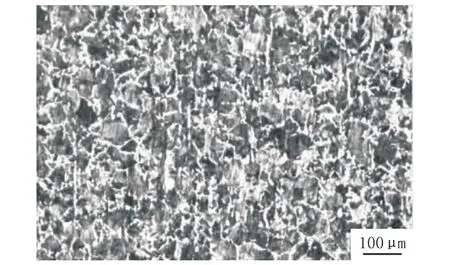

2.5 金相分析

采用OLS 4100 激光共聚焦顯微鏡, 在失效套管的管體和外螺紋上取樣進行組織分析, 結果如圖7 所示。 從圖7 可以看出, 失效套管金相組織為珠光體 (P) +鐵素體 (F) +沿晶界析出的魏氏體鐵素體(WF), 并且管體出現混晶組織及帶狀組織, 混晶組織中約有40%晶粒的晶粒度為4.0 級, 剩余約60%晶粒的晶粒度為8.5 級,為J55 LC 套管的常規組織。

圖7 失效套管管體微觀組織

2.6 力學性能分析

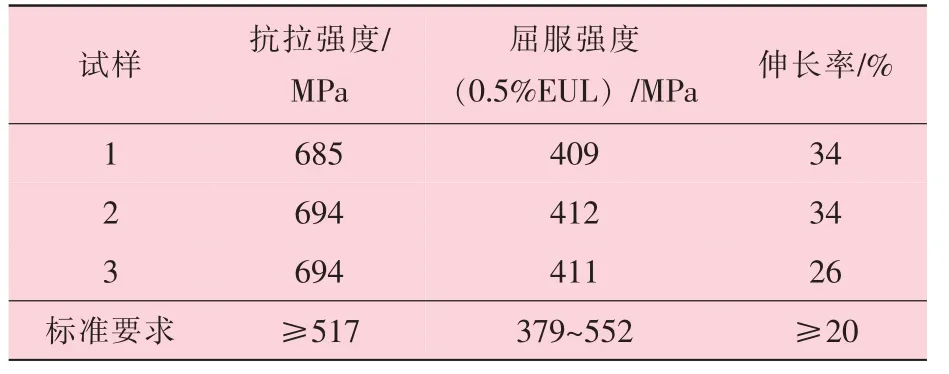

2.6.1 拉伸試驗

沿失效套管管體縱向取板狀試樣, 規格為25 mm×50 mm (寬×標距), 檢測條件為室溫,采用UTM5305 材料試驗機, 依據ASTM A370-18標準進行拉伸試驗, 試驗結果見表1。 表1 試驗結果表明, 失效套管的拉伸性能符合API SPEC 5CT—2018 的要求。

表1 失效套管接箍與管體拉伸試驗結果

2.6.2 沖擊試驗

依據ASTM A370-18 標準, 夏比V 形缺口沖擊試樣規格為5 mm×10 mm×55 mm, 試驗溫度為20 ℃, 采用PIT302D 沖擊試驗機進行橫向夏比V 形沖擊試驗, 沖擊吸收能量平均值為25 J。

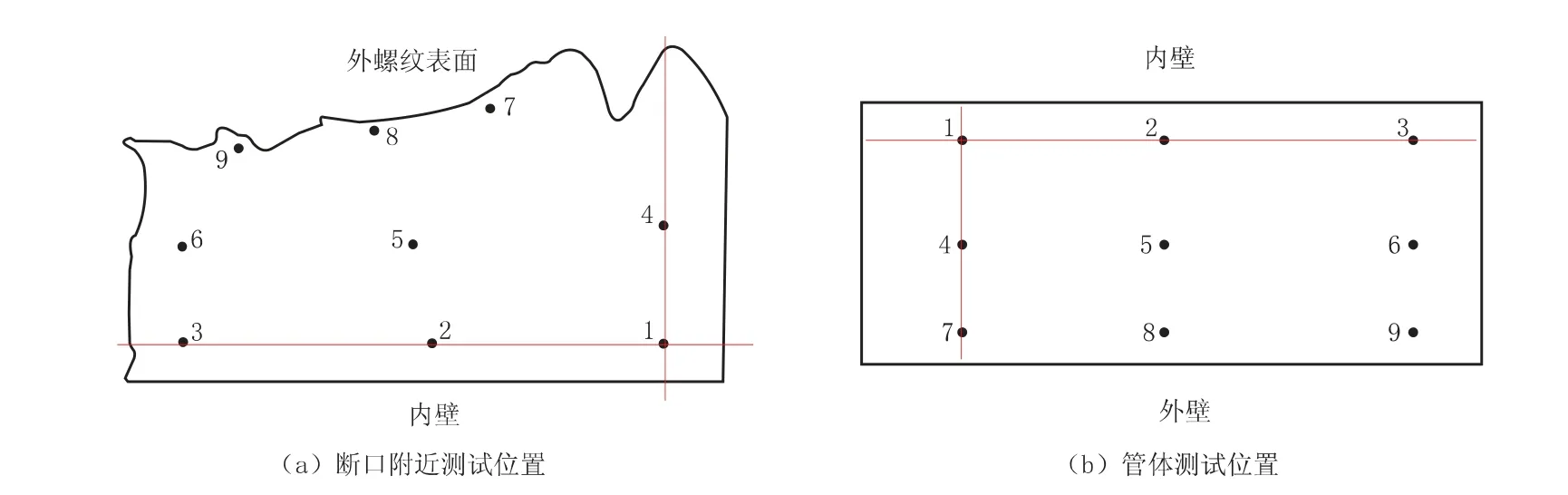

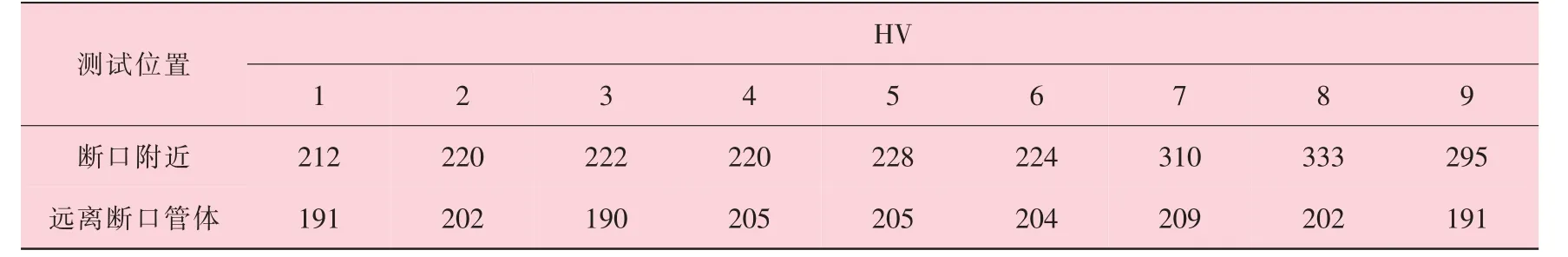

2.6.3 硬度試驗

依據ASTM E10-18 標準, 用KB30BVZ-FA維氏硬度計對失效套管斷口裂紋源附近的管體和遠離斷口位置的管體進行硬度測試, 在失效螺紋表面、 中部及內壁附近各測試3 個點; 遠離斷口的管體在內壁、 中部及外壁附近各測3 個點, 測試位置如圖8 所示, 硬度測試結果見表2。 由表2可知, 斷口附近螺紋表面的硬度顯著高于管體中部及內壁的硬度, 失效部位外螺紋近表面硬度超過310HV, 遠高于除螺紋外表面之外的管體硬度。 可見, 加工硬化現象在金屬材料的冷變形中產生, 從而會造成材料的硬度升高, 塑性、 韌性下降。

圖8 失效套管硬度測試位置

表2 失效套管硬度檢測結果

3 斷裂失效原因分析

由金相分析可知, 失效套管的內部組織為J55 LC 套管的常規組織, 排除了由于組織異常引起的失效。 另外, 套管螺紋參數、 上扣作業都會影響螺紋兩側的接觸應力, 然而同批次管材螺紋參數檢測結果表明, 失效套管的螺紋參數符合API SPEC 5B—2017 標準要求, 排除了套管和接箍螺紋參數不符合標準要求而引起失效的可能性。

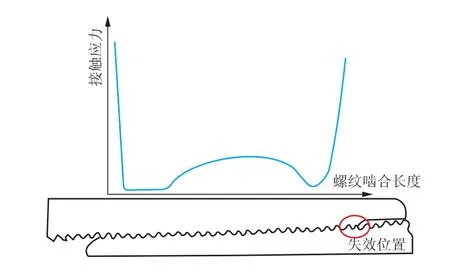

圓螺紋嚙合后, 螺紋兩側的接觸應力大小在螺紋嚙合全長上呈“馬鞍型” 分布, 即前后端螺紋接觸應力高, 中間螺紋接觸應力低[8], 該套管螺紋斷裂失效位置正好處于接觸應力最大的部位, 如圖9 所示。 從圖9 可知, 接觸應力不當是引起套管斷裂失效的主要原因, 應該為上扣作業控制不當引起的。 在上扣作業過程中, 錯扣、 夾持位置不當、 扭矩控制不當等都會使得套管螺紋的接觸應力變大, 當管材屈服強度低于接觸應力時, 造成螺紋接觸面摩擦力加大, 致使在螺紋表面出現粘著磨損現象, 最終引起粘扣。 在粘著磨損過程中, 螺紋產生大量微裂紋, 在螺紋旋合全長齒面接觸應力最大的部位, 微裂紋首先擴展成為宏觀裂紋, 從而導致套管在該處發生脆性斷裂。

圖9 螺紋嚙合后全長上的齒面接觸應力變化情況

4 結論及建議

(1) 套管斷裂的主要原因為現場上扣作業控制不當, 導致管材屈服強度低于接觸應力, 造成螺紋接觸面摩擦力加大出現粘著磨損, 在粘著磨損過程中, 螺紋管體產生大量微裂紋, 在螺紋旋合全長齒面接觸應力最大的部位, 微裂紋首先擴展成為宏觀裂紋, 最終導致套管斷裂。

(2) 在現場上扣作業中引入自動對扣機,能提高上扣操作的對中率, 減少錯扣、 粘扣的發生。

(3) 在現場上卸扣作業中采用自動裝置控制扭矩值, 實現超限操作立即停止。

(4) 對油套管產品加強抽檢, 特別是上卸扣等實物性能評價試驗, 確保油套管產品的質量。