微流擠出成形工藝中新型擠出結(jié)構(gòu)的研究

孟雯杰,段國林,張 靜,戈權(quán)珍

(河北工業(yè)大學(xué)機(jī)械工程學(xué)院,天津 300000)

1 引言

近年來,隨著3D 打印或者快速成型技術(shù)在材料科學(xué)領(lǐng)域的興起,以陶瓷直接成型制造技術(shù)為基礎(chǔ),陶瓷的3D 打印技術(shù)也逐漸成為陶瓷材料制備科學(xué)的前沿課題。其中漿料直寫成型技術(shù)[1]無需任何激光束或者紫外線照射,在常溫或低溫條件下通過擠出方式便可成型出三維復(fù)雜形狀產(chǎn)品。漿料直寫成型技術(shù)雖出現(xiàn)較早,開始被稱為自動(dòng)注漿成型(robocasting),直到近年才被歸于3D 打印技術(shù)的范疇。微流擠出成形工藝[2]便是基于漿料直寫成型技術(shù),一般指擠出頭直徑在(0.2~0.5)mm 之間,在室溫下通過簡單的陶瓷原料制備水基漿料即可成型出微米級高精度陶瓷三維結(jié)構(gòu),如陶瓷義齒的三維打印。在該工藝中擠出機(jī)構(gòu)設(shè)計(jì)是提高陶漿料件成形性能的關(guān)鍵因素之一,將直接影響到成形能否順利進(jìn)行。美國密蘇里大學(xué)羅拉分校(Missouri University of Science and Technology,Rolla,Missouri)機(jī)械與航空航天系提出的低溫?cái)D壓自由成形(Freeze-form Extrusion Fabrication),F(xiàn)EF 技術(shù)[3]采用柱塞式擠出機(jī)構(gòu),通過柱塞正向位移產(chǎn)生均勻穩(wěn)定高壓,具有很小的剪切和摩擦效應(yīng)等優(yōu)點(diǎn),但在成形拐角處易產(chǎn)生材料堆積,有“運(yùn)動(dòng)滯后”和“流涎”現(xiàn)象。美國康涅狄格大學(xué)開發(fā)的SME[4](Slurry Micro-extrusion)工藝采用氣壓式擠出機(jī)構(gòu),以壓縮氣體產(chǎn)生的壓力作為驅(qū)動(dòng)力,實(shí)現(xiàn)對成形材料無污染,尤其適用于對生物材料的制造。文獻(xiàn)[5]開發(fā)的PED(Precision Extruding Deposition)工藝則采用精密螺桿擠出機(jī)構(gòu),通過旋轉(zhuǎn)螺桿對陶瓷漿料產(chǎn)生的剪切推力將其擠出,該機(jī)構(gòu)最大的優(yōu)點(diǎn)在于可以實(shí)現(xiàn)材料的連續(xù)進(jìn)給,但在擠出過程流量穩(wěn)定性難以精確控制。鑒于微流擠出成形工藝應(yīng)滿足的穩(wěn)定輸出、及時(shí)起停等基本要求,基于螺桿泵設(shè)計(jì)原理,采用微型螺桿泵為核心部件,無刷伺服電機(jī)驅(qū)動(dòng)等結(jié)構(gòu)設(shè)計(jì),提出一種用于該擠出成形工藝的擠出機(jī)構(gòu),通過分析螺桿泵結(jié)構(gòu)參數(shù)的作用規(guī)律,實(shí)現(xiàn)微型螺桿泵的參數(shù)結(jié)構(gòu)優(yōu)化,并結(jié)合實(shí)驗(yàn)研究對其進(jìn)行分析。

2 結(jié)構(gòu)和工作原理

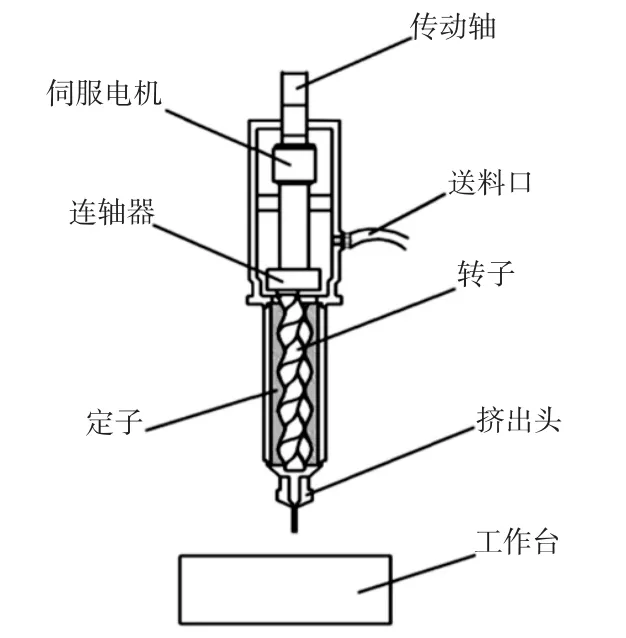

微型螺桿泵擠出機(jī)構(gòu)主要由定子、轉(zhuǎn)子、伺服電機(jī)、擠出頭、聯(lián)軸器、傳動(dòng)軸、送料口等組成。螺桿泵通常分為單螺桿泵、雙螺桿泵、三螺桿泵和五螺桿泵四類[6]。考慮到加工難易程度的問題,采用單螺桿泵。擠出機(jī)構(gòu)示意圖,如圖1 所示。伺服電機(jī)采用無刷伺服電機(jī),帶動(dòng)傳動(dòng)軸轉(zhuǎn)動(dòng)來帶動(dòng)轉(zhuǎn)子旋轉(zhuǎn)。與轉(zhuǎn)子結(jié)構(gòu)相配合的為定子襯套,為避免陶瓷漿料黏附在襯套上,其材料應(yīng)選取與陶瓷漿料親和力小的材料,一般用橡膠材料做成。擠出頭為可拆卸部件,根據(jù)擠出不同的精度需求,選擇不同流道型號的擠出頭。漿料從送料口進(jìn)入流經(jīng)螺桿泵最終由擠出頭擠出,在整個(gè)過程中,流道應(yīng)該為封閉狀態(tài),因此要保證流道密封性良好,在轉(zhuǎn)子的上端一般選擇O 型密封圈為密封裝置。

圖1 擠出機(jī)構(gòu)示意圖Fig.1 Schematic Diagram of Extrusion Mechanism

圖2 定轉(zhuǎn)子接觸規(guī)律Fig.2 Stator and Rotor Contact Law

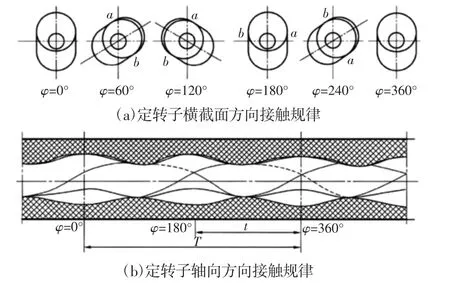

其中主要結(jié)構(gòu)為轉(zhuǎn)子和定子,轉(zhuǎn)子內(nèi)表面為單螺面,定子內(nèi)表面為雙螺旋面,且導(dǎo)程為轉(zhuǎn)子螺距的兩倍,如圖2(a)所示。因此定轉(zhuǎn)子之間存在一定數(shù)量的密封腔。微型螺桿泵中在電機(jī)的帶動(dòng)下轉(zhuǎn)子繞定子襯套作行星回轉(zhuǎn)運(yùn)動(dòng),即轉(zhuǎn)子一方面繞自身軸線作轉(zhuǎn)動(dòng),另一方面又沿定子中心偏心旋轉(zhuǎn)。當(dāng)轉(zhuǎn)子截面位于定子襯套的兩端時(shí)接觸為一段弧線,當(dāng)轉(zhuǎn)子截面轉(zhuǎn)動(dòng)到定子襯套的其他位置時(shí)為兩點(diǎn)接觸,定轉(zhuǎn)子橫截面方向接觸規(guī)律,如圖2(a)所示。為了保證螺桿泵有足夠的壓力,定轉(zhuǎn)子之間應(yīng)保持一定的過盈配合,即弧線與a、b 接觸點(diǎn)均為過盈配合。

根據(jù)定轉(zhuǎn)子的嚙合理論,當(dāng)轉(zhuǎn)子旋轉(zhuǎn)時(shí),漿料吸入泵的第一級密閉腔室中,第一級密封腔容積先變大后變小。在其容積變小的過程中與第二級密封腔的壓差逐漸增大,使得漿料逐漸被壓入第二級密封腔中,以此類推,壓力隨著密封腔的軸向移動(dòng)而逐漸變大,封閉腔室內(nèi)的陶瓷漿料也向前運(yùn)移,如圖3 所示。逐步運(yùn)輸?shù)奖贸隹冢罱K通過擠出頭實(shí)現(xiàn)漿料的擠出。

圖3 螺桿泵結(jié)構(gòu)漿料運(yùn)輸原理圖Fig.3 Transport Schematic Diagram of Screw Pump Structure Slurry

3 微型螺桿泵結(jié)構(gòu)參數(shù)

微型螺桿泵作為微流擠壓工藝中的關(guān)鍵輸送部件,其能夠定量穩(wěn)定的將陶瓷漿料輸送至擠出頭,并提供足夠的壓力使得陶瓷漿料能夠流經(jīng)擠出頭流道成形為所需要的截面形狀和尺寸。螺桿泵結(jié)構(gòu)上運(yùn)動(dòng)部件較少,沒有復(fù)雜的流道,其主要結(jié)構(gòu)參數(shù)有轉(zhuǎn)子半徑r、偏心距e、螺距T、長度等,為設(shè)計(jì)出滿足使用需求的微型螺桿泵,必須首先了解微型螺桿泵的結(jié)構(gòu)參數(shù)對微流擠壓工藝中擠出性能即流量和壓力的影響,從而得出對陶瓷漿料穩(wěn)定性的影響。在對螺桿泵進(jìn)行微型化改進(jìn)的過程中,并非是將傳統(tǒng)意義的螺桿泵進(jìn)行簡單的幾何縮小,而是需要將螺桿泵設(shè)計(jì)理論與自由擠壓成形技術(shù)的實(shí)際工況相結(jié)合起來。

3.1 對擠出流量的影響

微流擠出成形工藝中采用的擠出頭直徑一般在0.2mm 到0.5mm 之間,由于自身結(jié)構(gòu)尺寸的限制,微型螺桿泵擠出流量在(0~100)mL/min 之間。微型螺桿泵的結(jié)構(gòu)尺寸對擠出流量的影響主要有兩方面,一方面是本身結(jié)構(gòu)尺寸限制,一方面是定轉(zhuǎn)子之間由于過盈量的存在而造成密封腔的漏失。

在計(jì)算體積容腔的大小時(shí),由于每個(gè)導(dǎo)程的體積容腔相同,此處只計(jì)算一個(gè)導(dǎo)程的體積容腔。選取定子襯套無形變,漿料恰好填滿容腔的理想狀態(tài),在泵在轉(zhuǎn)動(dòng)一周時(shí),封閉腔中的介質(zhì)將沿z 軸移動(dòng)定子一個(gè)導(dǎo)程T 的距離,任取一個(gè)橫截面,漿料的過流面積即為定轉(zhuǎn)子之間截面積之差。

根據(jù)螺桿泵設(shè)計(jì)理論,普通內(nèi)擺線等距線型的過流面積AG為:

式中:N—泵的頭數(shù);r—等距半徑,單頭螺桿泵時(shí)為轉(zhuǎn)子半徑,mm;e—泵的偏心距,mm。

所研究的為單頭單螺桿泵,即N=1,代入上式,則此時(shí)體積容腔V 大小為:

式中:T—定子導(dǎo)程,mm。

在結(jié)構(gòu)參數(shù)確定的前提條件下,對單螺桿泵而言,泵的流量還與轉(zhuǎn)速成正比,因此聯(lián)立上式并化簡可得理論流量Qt為:

式中:n—泵的轉(zhuǎn)速,r/min。

在輸送過程中,定轉(zhuǎn)子采用過盈配合,在一定程度上可以保證良好的密封性,但由于定子采用橡膠材料,在過盈配合時(shí)與轉(zhuǎn)子會(huì)產(chǎn)生摩擦力,發(fā)生磨損,產(chǎn)生變形,并且泵腔內(nèi)流場壓力隨著泵的轉(zhuǎn)動(dòng)而變化,由伯努利方程及流體動(dòng)力學(xué)勢流理論可知,漿料在壓力的驅(qū)動(dòng)下,由高壓區(qū)流向低壓區(qū),當(dāng)壓力大到一定程度時(shí)發(fā)生彈性變形,使得嚙合帶發(fā)生破壞,產(chǎn)生泄漏回流現(xiàn)象[7]。即使給定相同的吸入壓力和轉(zhuǎn)速,因輸送漿料介質(zhì)粘度不同,其流量也會(huì)存在差值。在微型螺桿泵工作的過程中,用容積效率ηv來考慮因?yàn)闈{料或者膏體的泄漏所引起的容積損失,可表示為:

式中:Qt—螺桿泵的理論流量,ml/min;q—漏失量,ml/min。

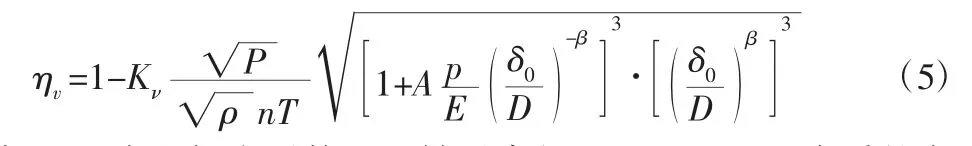

利用定轉(zhuǎn)子的縫隙漏失原理,并根據(jù)定轉(zhuǎn)子基本結(jié)構(gòu)參數(shù)和工況參數(shù),可以將上式轉(zhuǎn)化為下經(jīng)驗(yàn)公式[8]:

式中:Kv—容積損失系數(shù);D—轉(zhuǎn)子直徑,D=2r,mm;ρ—介質(zhì)的密度,kg/m3;P—螺桿泵實(shí)際壓力差,MPa;E—襯套用橡膠的彈性模量,MPa;β—無量綱系數(shù),與與彈性模量E 有關(guān);A—為常數(shù)值,主要取決于橡膠層厚度;δ0—初始過盈值,即轉(zhuǎn)子的斷面尺寸大于定子斷面相應(yīng)的部分初始過盈值δ0,在合理范圍內(nèi),初始過盈值越大,密封腔內(nèi)臨界接觸壓力值也越大,其能承受的密封腔壓差也越大。根據(jù)微型螺桿泵制造尺寸限制,初始過盈值建議 δ0建議在(0.02~0.03)r 范圍選取。

容積效率的理論公式將螺桿泵的基本結(jié)構(gòu)和工況參數(shù)結(jié)合起來,因此在設(shè)計(jì)螺桿泵的時(shí)候可以作為最優(yōu)比值的依據(jù)。

聯(lián)立上式(3)與(5)可得螺桿泵實(shí)際擠出流量Q實(shí)為:

綜合上式可以看出微型螺桿泵的主要結(jié)構(gòu)參數(shù)e、r、T 與流量成比例關(guān)系,與所使用漿料的粘度也存在一定的關(guān)系。在設(shè)計(jì)微型螺桿泵時(shí)要綜合考慮微流擠出工藝所需的出口流速和粘度來考慮微型螺桿泵整體的尺寸結(jié)構(gòu)。

轉(zhuǎn)子半徑r、轉(zhuǎn)子偏心e 和定子導(dǎo)程T 能夠反映微型單螺桿泵的結(jié)構(gòu)特性,其參數(shù)的合理選擇能夠直接影響到泵的效率、性能和壽命。因此,選擇合適的參數(shù)值是非常重要的。在自由擠壓成形工藝中漿料或膏體的流量一般都很小,并且考慮到實(shí)際工況的空間環(huán)境限制,因此導(dǎo)程在滿足壓力要求的前提下不宜過大;為保證泵的穩(wěn)定運(yùn)行,減小離心力和介質(zhì)擾動(dòng),延長泵的使用壽命,在考慮制造精度的前提下,偏心距盡可能小。

3.2 對壓力的影響

在傳統(tǒng)采油螺桿泵的應(yīng)用中,通過抽油桿和螺桿泵轉(zhuǎn)動(dòng)克服重力、摩擦力等阻力將地下的原油介質(zhì)舉升到地面上來。其產(chǎn)生的壓力為舉升壓力,使得原油介質(zhì)自下而上的流動(dòng)[9]。而在微型螺桿泵擠出機(jī)構(gòu)的實(shí)際應(yīng)用中,陶瓷漿料是自上而下的流動(dòng)方式,通過入口壓力和螺桿泵自吸性能將陶瓷漿料壓入螺桿泵中,依靠一個(gè)個(gè)小密封腔產(chǎn)生的推進(jìn)壓力與重力共同作用使得漿料軸向移動(dòng)輸送至出口。

根據(jù)螺桿泵的工作原理可以得知在吸入端與排出端之間的壓力是逐漸建立的,單螺桿泵的工作長度包容了多個(gè)密封腔,在最理想情況下是希望各密封腔的壓力差均等。泵在運(yùn)行時(shí)密封腔內(nèi)額定壓力由吸入壓力增至排除壓力,理論上壓力的增長應(yīng)與密封腔內(nèi)的介質(zhì)在定子內(nèi)移動(dòng)的距離成正比[10]。壓力傳遞規(guī)律,如圖4 所示。根據(jù)擠出機(jī)構(gòu)的特性,在送料口處添加氣泵來調(diào)節(jié)入口壓力進(jìn)而來調(diào)節(jié)泵的壓力差,以使得螺桿泵在輸送不同粘度的漿料時(shí)保持較高的容積效率。壓力差計(jì)算公式如下:

式中:Ps—螺桿泵入口壓力,擠出過程中用氣泵調(diào)節(jié),MPa;Pd—螺桿泵出口壓力,也是擠出頭的擠出壓力,MPa;L—螺桿泵定子長度,mm;K—螺桿泵級數(shù),微型螺桿泵所包含的密封腔的個(gè)數(shù);Δp—襯套單個(gè)導(dǎo)程的壓力梯度。

由上式可以看出,螺桿泵的進(jìn)出口總壓差由螺桿泵級數(shù)即密封腔的個(gè)數(shù)和每個(gè)密封腔的壓差決定。每個(gè)密封腔的壓差主要由以下因素決定:轉(zhuǎn)子與定子之間的內(nèi)部循環(huán)流動(dòng)(產(chǎn)生的滑移、泄漏、過盈配合);漿料介質(zhì)的流體特性;轉(zhuǎn)子的幾何形狀尺寸,如螺距、直徑、偏心距等;定子彈性橡膠的化學(xué)成分構(gòu)成及機(jī)械特性等。在實(shí)際工況環(huán)境中,往往很難確定Δp 的值,每一級的壓力梯度可能也不盡相同。我們一般認(rèn)為是在理想情況下,各級之間Δp相同。一般認(rèn)為:

無磨損性介質(zhì)Δp≈0.6MPa;輕微磨損性介質(zhì)Δp≈0.5MPa;中等磨損性介質(zhì)Δp≈0.3MPa;嚴(yán)重磨損性介質(zhì)Δp≈0.2MPa。

在上式中,Ps為入口壓力,因漿料粘度較大,螺桿泵結(jié)構(gòu)尺寸較小,除自身的吸入性能外,還需要保證足夠的入口壓力將漿料輸送至螺桿泵中。螺桿泵的級數(shù)跟壓力差成正比關(guān)系,我們通過級數(shù)能夠?qū)崿F(xiàn)壓力差的調(diào)節(jié),進(jìn)而調(diào)節(jié)螺桿泵出口壓力,即擠出頭的擠出壓力。需要注意的是,入口壓力如果過小,漿料輸送緩慢,將會(huì)使螺桿泵未充入密封腔定轉(zhuǎn)子之間干摩擦?xí)r間增大,降低螺桿泵使用壽命;入口壓力過大,則會(huì)導(dǎo)致密封腔內(nèi)壓力過大,增加泄漏量,同時(shí)擠出頭擠出壓力過大,使得漿料液相遷移現(xiàn)象[11]嚴(yán)重,因此我們應(yīng)合理調(diào)節(jié)入口壓力值。

圖4 壓力示意圖(PS 為出口壓力,Pd 為入口壓力)Fig.4 Pressure Diagram(Ps is Outlet Pressure,Pd is Inlet Pressure)

3.3 微型螺桿泵具體結(jié)構(gòu)參數(shù)

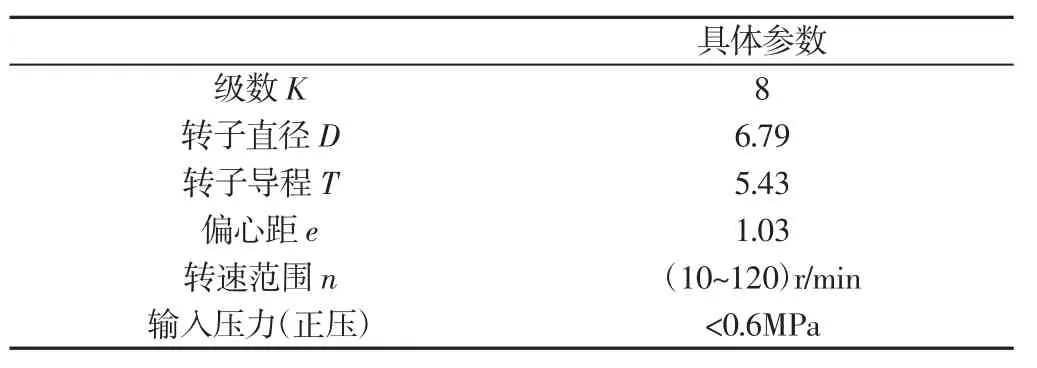

表1 螺桿泵相關(guān)參數(shù)Tab.1 Related Parameters of Screw Pump

經(jīng)過分析微型螺桿泵結(jié)構(gòu)參數(shù)對擠出流量和壓力的影響,以及考慮到陶瓷漿料具有高粘度的特性,最終設(shè)計(jì)確定微型螺桿泵結(jié)構(gòu)參數(shù),如表1 所示。并得出微型螺桿泵三維圖,如圖5 所示。

螺桿泵定轉(zhuǎn)子三維模型圖,如圖5 所示。

圖5 微型螺桿泵定轉(zhuǎn)子模型圖Fig.5 Model Diagram of Stator and Rotor of Micro Screw Pump

4 實(shí)驗(yàn)及結(jié)果分析

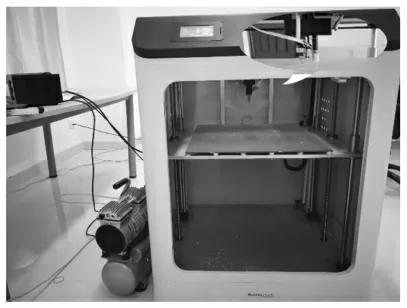

為研究微流擠出成形工藝下微型螺桿泵打印系統(tǒng)的可行性,結(jié)合以上對微型螺桿泵壓力傳遞過程和結(jié)構(gòu)參數(shù)對其流量、壓力的影響分析,采用課題組自主研發(fā)的3D 打印平實(shí)驗(yàn)臺進(jìn)行擠出成形試驗(yàn),實(shí)驗(yàn)平臺,如圖6 所示。該平臺包括由步進(jìn)電機(jī)控制的X-Y-Z 三維運(yùn)動(dòng)機(jī)構(gòu),微型螺桿泵擠出系統(tǒng),氣泵動(dòng)力機(jī)構(gòu),計(jì)算機(jī)控制系統(tǒng)等主要部分。其中平臺X、Y 軸移動(dòng)速度為8mm/s,定位精度0.01mm;Z 軸的移動(dòng)速度由實(shí)際打印過程的層厚決定,最小打印層厚達(dá)0.05mm,定位精度0.005mm。氣泵采用小型空壓機(jī),空壓機(jī)能夠提供(0~0.8)MPa 的大氣壓,但若調(diào)壓閥提供壓力過高時(shí),在打印過程中隨著實(shí)驗(yàn)進(jìn)行,空壓機(jī)內(nèi)的氣壓慢慢降低,使得打印過程中出料不穩(wěn)定,導(dǎo)致擠出質(zhì)量差,因此在實(shí)驗(yàn)中設(shè)定最大壓力為0.6MPa。

圖6 螺桿泵式擠出系統(tǒng)試驗(yàn)臺Fig.6 Test Rig of Screw Pump Extrusion System

本實(shí)驗(yàn)暫采用釔穩(wěn)定二氧化鋯粉體,其主要成分為Al2O3,其余還包括少量的SiO2,F(xiàn)e2O3,Na2O 等成分,納米氧化鋯粉體的比表面積為(50~80)mm/g,并按一定比例加入增韌劑與粘結(jié)劑。所配制出的陶瓷漿料在直徑為(200~500)μm 的孔道中擠出順暢,成形特性良好,能夠達(dá)到微流擠出成型工藝的要求。

在實(shí)際實(shí)驗(yàn)中,因配制的陶瓷漿料粘度較大,一般大于2000mPa(S,并且微型螺桿泵結(jié)構(gòu)尺寸較小,現(xiàn)有流量計(jì)無法滿足要求,給螺桿泵實(shí)際流量的測定帶來較大困難,為解決這一問題,現(xiàn)采用流量類比的方法來測定實(shí)驗(yàn)中的實(shí)際流量。首先以清水作為試驗(yàn)介質(zhì),再按實(shí)際漿料的粘度進(jìn)行換算。流量與粘度關(guān)系的換算公式為:

式中:Qt—換算后的體積流量;Q1—清水介質(zhì)時(shí)的理論流量;QH2O—清水介質(zhì)時(shí)的實(shí)際流量;KQ—流量修正系數(shù),其中:vi—使用介質(zhì)的實(shí)際黏度;vH2O—清水的粘度。

為研究所設(shè)計(jì)微型螺桿泵在擠出過程中的容積效率,采用上述配制的漿料為例,設(shè)置兩種不同的轉(zhuǎn)速,分別觀察在不同入口壓力條件下的擠出流量,為方便準(zhǔn)確計(jì)數(shù),將擠出時(shí)間設(shè)定為10min。采用上述流量類比方法得出漿料實(shí)際流量并與理論擠出流量相比較,得出容積效率數(shù)值。實(shí)驗(yàn)及計(jì)算結(jié)果,如圖7 所示。

圖7 入口壓力與實(shí)際流量和容積效率的關(guān)系Fig.7 Relationship Between Inlet Pressure and Actual Flow and Volumetric Efficiency

圖8 轉(zhuǎn)速與實(shí)際流量的關(guān)系Fig.8 Relationship Between Speed and Actual Discharge

通過實(shí)驗(yàn)數(shù)據(jù)觀察可以得出,隨著入口壓力的增大,微型螺桿泵流量略有增大,容積效率也隨之有所增加,但增加趨勢不明顯。可以看出入口壓力的調(diào)節(jié)對流量的影響不大,入口壓力主要影響螺桿泵吸入吸能跟擠出壓力。流量跟容積效率略有增加是因?yàn)樵龃髩毫涌熘虚g漿料流動(dòng)。

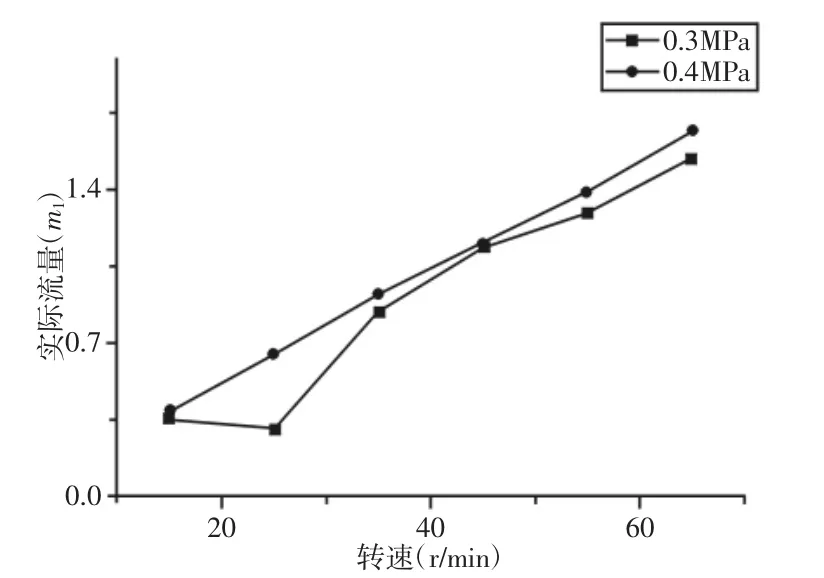

為驗(yàn)證擠出流量與轉(zhuǎn)速的關(guān)系,現(xiàn)以上述配制的陶瓷漿料為例,實(shí)驗(yàn)選取0.3MPa 于0.4MPa 兩種入口壓力條件下,設(shè)置15r/min、25r/min、35r/min、45r/min、55r/min、65r/min 等 6 組轉(zhuǎn)速進(jìn)行實(shí)驗(yàn)。為方便準(zhǔn)確計(jì)數(shù),將擠出時(shí)間設(shè)定為10min。得到如圖所示的部分實(shí)驗(yàn)樣塊,同樣采用流量類比方法得出漿料實(shí)際流量,如圖8 所示。

通過實(shí)驗(yàn)數(shù)據(jù)觀察得出,擠出流量與轉(zhuǎn)速整體成成比例關(guān)系,與理論流量公式中關(guān)系相符合。通過以上兩次實(shí)驗(yàn)可以得知,當(dāng)改變?nèi)肟趬毫驼{(diào)節(jié)轉(zhuǎn)速后,都可以改變通過實(shí)驗(yàn)數(shù)據(jù)觀察得出,擠出流量與轉(zhuǎn)速整體成成比例關(guān)系,與理論流量公式中關(guān)系相符合。通過以上兩次實(shí)驗(yàn)可以得知,當(dāng)改變?nèi)肟趬毫驼{(diào)節(jié)轉(zhuǎn)速后,都可以改變擠出流量的大小。其中改變?nèi)肟趬毫罅髁孔兓秶^小,而調(diào)節(jié)轉(zhuǎn)速后流量變化范圍較大。在實(shí)際擠出應(yīng)用的過程中應(yīng)根據(jù)實(shí)際情況調(diào)節(jié)。

5 結(jié)論

微流擠出成形工藝是陶瓷快速成型技術(shù)發(fā)展的一種新型工藝,其中擠出機(jī)構(gòu)的設(shè)計(jì)尤為重要,漿料的平穩(wěn)運(yùn)輸直接影響到制件的成形質(zhì)量。在設(shè)計(jì)過程中,通過分析微型螺桿泵擠出機(jī)構(gòu)主要結(jié)構(gòu)參數(shù)對擠出流量和壓力的影響來設(shè)計(jì)優(yōu)化微型螺桿泵結(jié)構(gòu),為后續(xù)的研究工作提供理論依據(jù)。同時(shí)通過借助開發(fā)的微流擠出實(shí)驗(yàn)平臺,實(shí)驗(yàn)比較了柱塞式與微型螺桿泵式擠出過程的“流涎”情況,分析了不同入口壓力條件下的微型螺桿泵擠出情況,得出螺桿泵擠出系統(tǒng)壓力穩(wěn)定,基本沒有“流涎”現(xiàn)象,并且不同的入口壓力對擠出漿料成絲情況不同。作為一個(gè)復(fù)雜的微流擠出工藝,只是對其中的擠出機(jī)構(gòu)進(jìn)行了改進(jìn)研究,為微型化螺桿泵用于擠出系統(tǒng)提供了理論依據(jù),具有一定的指導(dǎo)意義,今后還需要對實(shí)驗(yàn)進(jìn)行進(jìn)一步完善。