錫澄運河整治工程雙向豎井貫流泵站流道優化及分析

袁 堯,胡文竹,鄧彬彬,楊 帆,湯方平

(1. 江蘇省水利科學研究院,南京 210000;2. 揚州大學水利科學與工程學院,江蘇 揚州 225127;3. 張家港市長江防洪工程管理處,江蘇 蘇州 515624)

0 引 言

豎井貫流泵裝置是常用的貫流泵裝置機組結構型式之一,具有揚程低、流量大的特點,國內外學者對貫流泵裝置開展了大量研究[1-6]。隨著平原地區低揚程排灌、防洪工程的發展,豎井貫流泵裝置得到了越來越廣泛得應用。豎井貫流泵裝置結構簡單,工程投資省,便于安裝和檢修,傳力路徑明確,豎井是開敞的,解決了通風采光及防潮問題[7,8]。

國內學者已對豎井貫流泵裝置開展了研究分析。孟凡等[9]研究了導葉體位置對雙向豎井貫流泵裝置正向及反向運行時水力性能與流態的影響。陳加琦等[10]選擇了二十余座典型的大型豎井貫流泵裝置作為統計分析對象,通過分析得出了豎井進水流道和出水流道主要控制尺寸合理取值范圍。楊帆等[11]采用數值模擬方法研究了系列豎井型線的演變規律及其對貫流泵裝置內流機理及運行穩定性的影響。Kan等[12]對軸伸貫流泵裝置的葉輪進行了雙向流固耦合分析,并提出貫流泵應力預測方法,提高泵輪可靠性。蔣小欣等[13]結合蘇州市西塘河引水工程裴家圩泵站的選型,介紹了常用低揚程泵站的結構形式與特點,較詳細地敘述了豎井式貫流泵裝置及其流道與斷流方式的設計。

開展錫澄運河整治工程雙向豎井貫流泵站的流道優化工作,有益于減少流道水力損失,提高雙向豎井貫流泵裝置整體運行效率。

1 計算模型及邊界條件

1.1 裝置模型與網格劃分

計算所采用的泵裝置模型為雙向豎井貫流泵裝置,計算區域包括進水流道、葉輪、導葉體和出水流道,整體三維透視圖如圖1所示。葉輪葉片數為4,葉輪直徑為D=3 000 mm,輪轂比為0.4,額定轉速n=144 r/min,導葉體的葉片數為5。

以泵站反向運行作為優化目標,對豎井流道進行優化設計,將豎井流道分為豎井段和直線段兩個部分。原方案(方案1)以控制尺寸為基礎,以方案1為基準優化了5個方案,各優化方案的具體模型如圖2所示,并將各方案的說明整理成表1所示。每種優化方案選取5個計算工況點,正向運行工況點的流量分別為0.8Q、0.9Q、1.0Q、1.1Q、1.22Q,反向運行工況點的流量分別為0.87Q、0.93Q、Q、1.05Q、1.1Q,其中Q為設計流量。

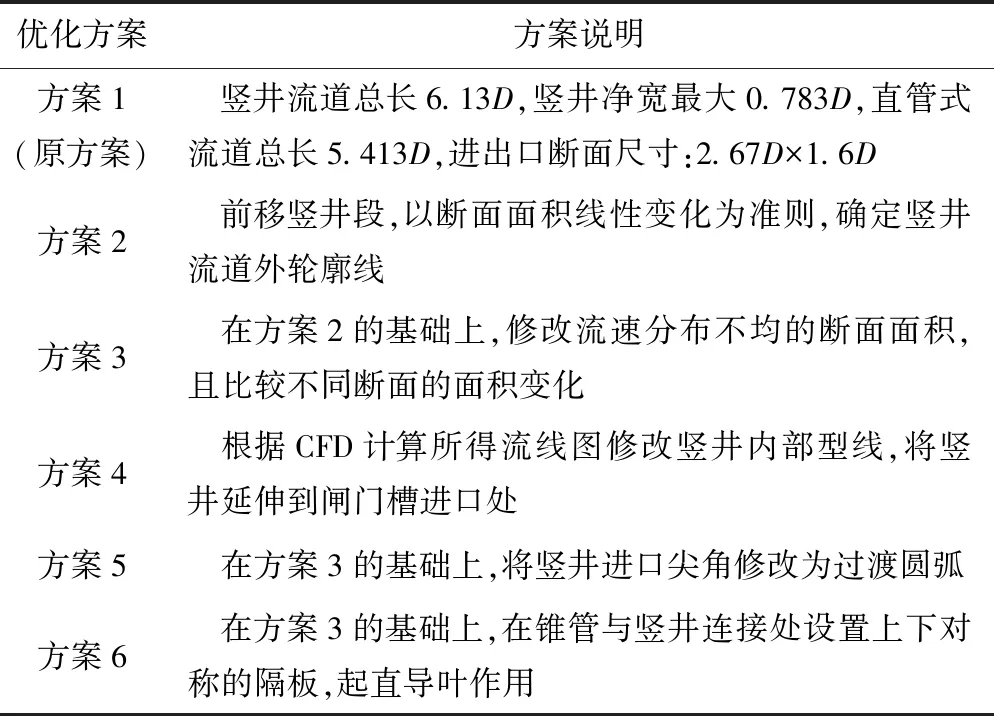

表1 優化方案說明Tab.1 Description of optimization scheme

以引水工況為優化基礎,為確保數值計算結果的可靠性,將錐管和導水錐分別放入進、出水流道中,在ICEM軟件中進行建模并剖分網格。葉輪和導葉體在Turbo-Grid中進行建模和剖分網格,采用結構化網格,葉輪單通道網格數約16萬個,導葉體單通道網格數約14萬個。豎井流道在UG中進行三維參數化建模,然后導入ICEM CFD中進行網格劃分,并對邊界層進行網格加密。平直管流道的網格數量約114萬個,豎井流道的網格數量約90萬個,對最優工況時雙向豎井貫流泵裝置的網格數量進行無關性分析,以效率為判斷參數,經網格數量無關性分析,可知豎井貫流泵裝置的總網格數量約338萬個時泵裝置的效率變化很小,則原方案及5個優化方案的過流結構的網格數量均在340萬個左右。原方案豎井流道網格如圖3所示。

1.2 控制方程與邊界條件

泵裝置內部流動介質為水,可簡化為不可壓縮的牛頓液體,采用雷諾平均N-S控制方程,RNGk-ε紊流模型,該模型修正湍流黏度考慮了平均流動中的旋轉及旋轉流動情況,能更好地處理高應變率及流線彎曲程度大的流,且被文獻[2,11]應用于泵裝置內流場的數值計算分析。

進口邊界條件:將進水流道的進口作為整個泵裝置的進口,采用總壓進口條件,總壓設置為一個標準大氣壓。出口邊界條件:將出水流道的出口作為整個泵裝置計算流場的出口,采用質量流量出口。壁面條件:進水流道、出水流道、葉輪的外殼及導葉體均設置為靜止壁面,采用無滑移條件。交界面設置:葉輪和進水流道、導葉體和葉輪之間的交界面,采用速度平均的Stage動靜交界面模型,其余過流結構的交界面均使用None模型。各物理量的殘差收斂精度均低于10-4。

2 出水流道數值優化計算

2.1 水力性能計算依據

2.1.1 水力損失計算依據

根據伯努利能量方程引入水力損失Δh概念,采用CFD數值計算得到的流速場和壓力場預測過流部件的水力損失,計算式為:

(1)

其中:

式中:E1為流道進口處的總能量;E2為流道出口處總能量。

2.1.2 泵裝置性能預測計算依據

根據伯努利能量方程計算泵裝置揚程,由計算得到的速度場和壓力場以及葉輪上作用的扭矩預測泵裝置的水力性能。

泵裝置進水流道與出水流道出口的總能量差定義為裝置揚程,用下式表示:

(2)

式中:等式右邊第一項為出水流道出口斷面總壓,第二項為進水流道進口斷面總壓;Q為流量,L/s;H1、H2為泵裝置進、出水斷面高程,m;s1、s2為泵裝置進、出水斷面面積,m2;u1、u2為泵裝置進、出水流道斷面各點流速,m/s;ut1、ut2為泵裝置進、出水流道斷面各點流速法向分量,m/s;P1、P2為泵裝置進、出水斷面各點靜壓,Pa。

泵裝置效率即為:

(3)

式中:Tp為扭矩,N·m;ω為葉輪旋轉角速度,rad/s。

2.2 反向運行計算結果分析

將豎井流道作為出水流道,對于雙向豎井貫流泵站,主要問題為豎井作為出水流道是否能夠滿足設計要求。因此,應以反向運行作為優化依據,選出合適的方案,再進行正向數值計算對比。以下反向優化方案的流線圖均已設計流量Q0=30 m3/s為基準。

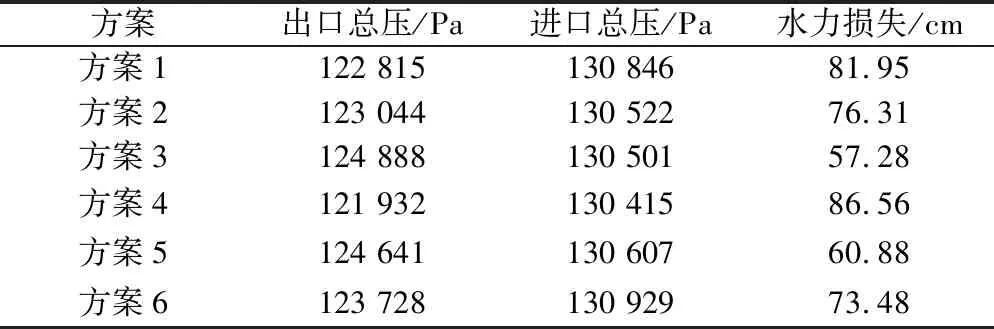

由圖4可知,方案3、方案5和方案6在豎井擴散段的情況相對較好,擴散的較為均勻,沒有產生大尺度的偏流;對于低揚程泵站的來說,出水流道的水力損失對泵裝置的影響尤為重要,不同設計方案豎井流道水力損失計算如表2所示。

由表2可知,改變型線能夠改善豎井流道流態,方案3較方案1流態改善,水力損失明顯減小;方案5將豎井進口的尖角改成圓形,水流從葉輪出口流出后,更加順滑地向兩邊擴散;方案6加入2片豎直短平板,雖然整流效果顯著,但是增加了摩擦損失,水力損失較方案2明顯提高。方案3和方案5的水力損失較小,可作為備選方案。分別計算出方案3和方案5在0.87Q、0.93Q、Q、1.05Q、1.1Q流量工況下水力特性,進行全性能比較。根據計算結果,選取最終設計優化方案。

表2 不同設計方案豎井流道水力損失Tab.2 Hydraulic loss of shaft flow channel in different design schemes

不同流量工況下的豎井流道流場分布圖和壓力云圖如圖5、圖6所示。

由圖6可知,豎井流道流場紊亂區域及壓力集中區處在水流分叉處,優化該區域型線能夠較好地改變流態,提高效率。方案3和方案5的流線型式和壓力分布有明顯不同:在小于設計流量時,方案3的流線均勻和壓力分布都比方案5好,但是方案3存在一定程度的偏流。在小流量時,對泵裝置的影響不大,但在大于設計流量的工況時,方案3表現不如方案5穩定。

將方案3和方案5各工況點豎井流道水力損失進行比較分析,如表3所示。

表3 各工況點豎井流道水力損失Tab.3 Hydraulic loss of shaft flow channel at various operating conditions

由表3可知,方案3在小流量工況下,水力損失小于方案5,反向運行時的優化效果明顯。但是在經常運行的大流量工況下,方案3的表現不如方案5,所以應該根據泵站運行的實際情況來選擇方案。

2.3 正向運行計算結果分析

通過對不同方案進行CFD計算,得到了正向運行時豎井流道內流場分布信息,設計工況點內部流場圖如圖7所示。

正向運行時,在小流量工況下,方案5在尾部圓弧部位,易產生小尺度的脫流,不如方案3的穩定;由于泵站的平均揚程較低,為了使定波水利樞紐在特低揚程1 m以下能夠順利運行,選取方案5作為最終方案。通過CFD數值計算,得到了方案5各工況點正向運行時泵裝置內部流場圖,如圖8所示。

正向運行時,進水流道流態較好。出水流道在設計流量工況下的流態較好;流量大于設計工況時,流線在出水流道外側形成旋轉,與壁面的摩擦損失較大;流量小于設計工況時,流道出口易形成回流。

2.4 外特性比較

通過對不同方案各工況點進行CFD數值計算,在后處理器中取出葉片上的扭矩值,進出口的壓力增量值,和對應的流量,計算揚程、效率,繪制成總體性能曲線,得到了雙向豎井貫流泵裝置的外特性結果。將原方案,方案3和方案5進行對比,如圖9、10所示。

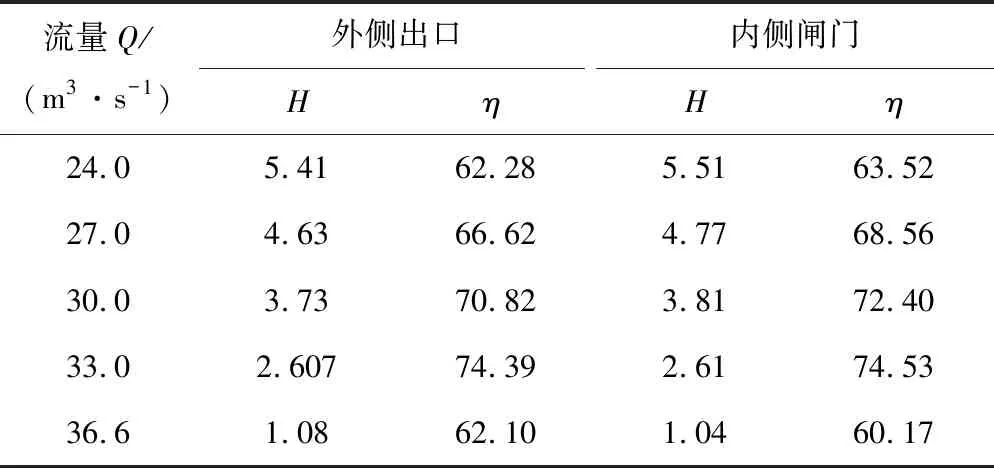

正向進水時,計算出口應在內側閘門處,所以扣除相應的損失,得到新的揚程效率表,如表4所示。

表4 方案3各工況點性能表Tab.4 Performance of each working point in scheme three

優化后,總體性能較原方案得到了較大的上升,優化后正向運行計算工況點的最高效率為74.53%,反向運行計算工況點最高效率為60.91%。正向運行時,在最大流量工況1.22Q下方案5效率由方案3的57.44%提升至60.17%;反向運行時,在30 m3/s流量工況下效率由59.87%提升至60.91%,方案3性能較好,但是對于平均運行揚程在1 m左右的泵站,明顯方案5的表現更為優異。

表5 方案5各工況點性能表Tab.5 Performance of each working point in scheme four

3 最優方案的模型試驗

3.1 試驗儀器與方法

優化方案的泵裝置模型試驗在江蘇省水利動力工程重點實驗室的高精度水力機械試驗臺上進行,效率測試系統綜合不確定度為±0.39%,滿足國家標準《GB/T 18149-2000》和中華人民共和國水利部行業標準《SL140-2006》精度要求。雙向豎井貫流泵裝置模型比尺為1∶10,葉輪采用SZM35雙向泵水力模型,模型泵名義葉輪直徑D=300 mm。試驗臺為立式封閉循環系統,如圖11所示。

采用直流整流器調節模型泵裝置試驗電機轉速,泵裝置模型試驗額定轉速為1 440 r/min,實際試驗轉速為1 440 r/min。泵裝置模型的流量采用DN400電磁流量計直接測量,泵裝置揚程由EJA110A 型差壓變送器測取,模型泵軸傳遞力矩由ZJ型扭矩儀直接測得。泵裝置模型機械損失轉矩主要由軸承與軸封摩擦損失等造成,在機組無水運轉時測出。每次調整葉片安放角度后先測試空載轉矩,再充水進行性能試驗。

3.2 試驗結果

根據模型試驗數據,按等效率換算,得到雙向豎井貫流泵原型泵裝置正、反綜合特性曲線,如圖12、13所示。葉片安放角為0°時,正向運行狀態下,設計工況時的流量Q為30 m3/s,揚程H為5.04 m,效率η為66%;反向運行狀態下,設計工況時的流量Q為30 m3/s,揚程H為3.14 m,效率η為57.3%。

4 結 語

(1)針對雙向豎井貫流泵裝置反向運行工況,提出五種豎井流道優化方案,通過模型試驗,獲得反向運行時的豎井流道流線圖、壓力云圖以及正向運行時泵裝置整體流線圖。結果表明方案3和方案5兩組優化方案,水力性能相當,較初設方案有了明顯提高。小流量時,方案3的流線均勻和壓力分布都比方案5好;大流量時,偏流影響方案3的運行穩定性。考慮泵站反向引水經常在低揚程工況運行,選方案5為最終方案。

(2)最優雙向豎井貫流泵裝置正向運行時,設計流量工況(H=3.81 m,Q=30 m3/s)下效率為72.40%,當H=2.61 m,Q=33 m3/s時,效率達到最大值74.53%;反向運行時,當H=3.9 m,Q=30 m3/s時,效率達到最大值60.91%, 相比原設計方案提高1.04%。

(3)對優化方案的泵裝置進行模型試驗,按等效率換算,得到雙向豎井貫流泵原型泵裝置正、反綜合特性曲線。葉片安放角為0°時,正向運行狀態下,設計工況時的流量Q為30 m3/s,揚程H為5.04 m,效率η為66%;反向運行狀態下,設計工況時雙向豎井貫流泵裝置的流量Q為30 m3/s,揚程H為3.14 m,效率η為57.3%。

□