A3鋼表面化學鍍Ni-P/Ni-Mo-P雙層鍍層

孔 琳,劉品瀟,孔 斌,

(1.南陽技師學院,河南南陽473000;2.南陽理工學院,河南南陽473004;3.北京星和眾工設(shè)備技術(shù)股份有限公司,北京100176)

Ni-P 鍍層是應用非常廣泛的防護性化學鍍層,但由于單層Ni-P 鍍層的耐腐蝕性能與其孔隙率密切相關(guān),只有當鍍層覆蓋完整、孔隙率較低的情況下才能起到良好的防護作用。近年來,雙層鍍層受到越來越多的關(guān)注。張祖軍等[1]在鋁合金表面制備了以Ni-P鍍層為底層、Ni-B鍍層為表層的雙層鍍層,高榮杰等[2]在Q235B鋼表面制備了兩種高磷Ni-P 鍍層緊密堆疊的雙層鍍層,趙丹等[3]在 Q235 鋼表面制備了以Ni-P 鍍層為底層、Ni-Zn-P 鍍層為表層的雙層鍍層,王良洪等[4]在7075 鋁合金表面制備了以Ni-P 鍍層為底層、Ni-W-P 鍍層為表層的雙層鍍層,張翼等[5]在 45 鋼表面制備了以 Ni-P 鍍層為底層、Ni-Mo-P 鍍層為表層的雙層鍍層。鑒于雙層鍍層具有比單層Ni-P鍍層更好的耐腐蝕性能,再加上相對較低的制備成本,使其應用前景廣闊。

A3 鋼具有良好的機械性能,在各行各業(yè)中得到了廣泛應用。然而A3 鋼的某些性能還不太理想,比如耐腐蝕性能。通過在A3 鋼表面化學鍍雙層鍍層,有望較大幅度的提高A3 鋼的耐腐蝕性能。以Ni-P 鍍層為底層、Ni-Mo-P 鍍層為表層的雙層鍍層已經(jīng)被證實具有良好的耐腐蝕性能,但是目前針對Ni-P/Ni-Mo-P 雙層鍍層的研究絕大多數(shù)是以中碳鋼、合金鋼或鋁合金作為基體,而以A3 鋼作為基體化學鍍Ni-P/Ni-Mo-P 雙層鍍層很少見報道。A3鋼屬于低碳鋼,其性質(zhì)有所不同。研究已證實,基體性質(zhì)對膜層的性能有一定影響。為了較大幅度的提高A3 鋼的耐腐蝕性能,本文在A3 鋼表面化學鍍Ni-P/Ni-Mo-P 雙層鍍層,希望能為Ni-P/Ni-Mo-P雙層鍍層在A3 鋼表面處理中的應用提供實驗數(shù)據(jù)。

1 實驗

1.1 化學鍍單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層

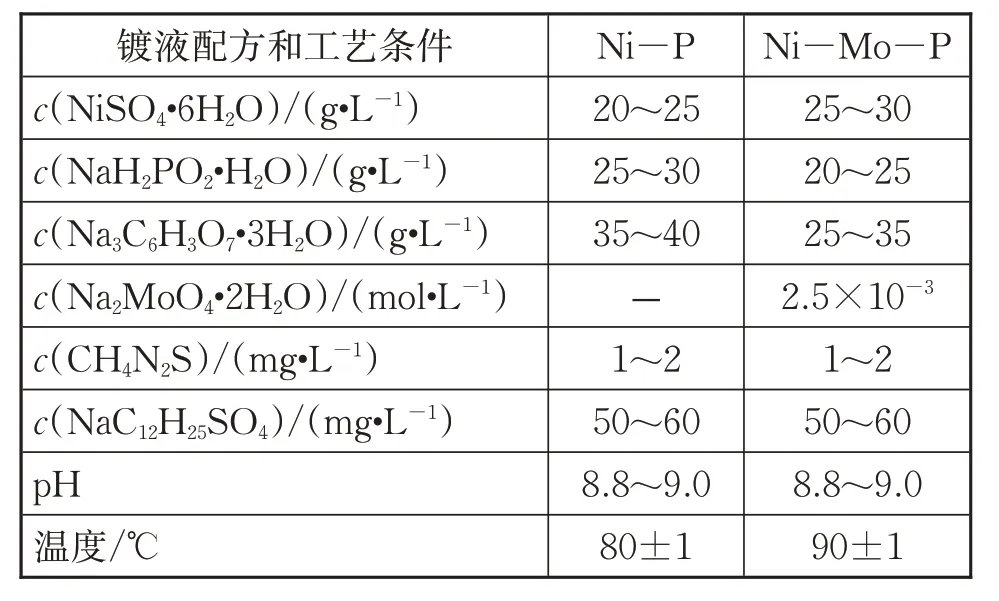

制備符合實驗要求的A3 鋼試樣作為基體,試樣在酒精中超聲清洗后,進行堿性除油,溶液與油污發(fā)生皂化反應從而實現(xiàn)徹底除油。再經(jīng)酸洗活化后,迅速浸入鍍液中。表1 為鍍液配方和工藝條件,化學鍍單層Ni-P鍍層的過程是在Ni-P鍍液中施鍍60 min,完成后用蒸餾水沖洗試樣,置于恒溫干燥箱中烘干。化學鍍Ni-P/Ni-Mo-P 雙層鍍層的過程是先在Ni-P 鍍液中施鍍30 min,再迅速浸入Ni-Mo-P鍍液中施鍍60 min,從而得到以Ni-P鍍層為底層、Ni-Mo-P鍍層為表層的雙層鍍層。

表1 鍍液配方和工藝條件Tab.1 Bath formula and process conditions

1.2 單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層性能測試

依照GB/T 9286―1998 對單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層的結(jié)合力進行測試。利用MARCLIN Compact 掃描電鏡對單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層的形貌進行表征,同時利用能譜儀對單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層的成分進行分析。依照GB/T 5935―1986對單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層的孔隙率進行測試。

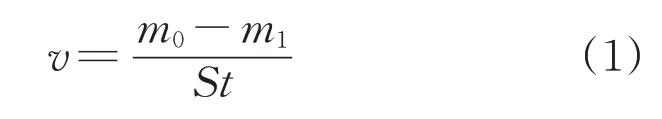

依照GB/T 10124―1988進行全浸腐蝕實驗,在3.5%NaCl溶液中浸泡168 h,每隔24 h測定單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層的腐蝕速率,計算公式如下:

式中:m0為單層Ni-P 鍍層或Ni-P/Ni-Mo-P 雙層鍍層浸泡前的質(zhì)量,mg;m1為單層Ni-P 鍍層或Ni-P/Ni-Mo-P 雙層鍍層浸泡后的質(zhì)量,mg;S為單層 Ni-P 鍍層或 Ni-P/Ni-Mo-P 雙層鍍層的表面積,cm2;t為單層Ni-P鍍層或Ni-P/Ni-Mo-P雙層鍍層的浸泡時間,h。

利用MARCLIN Compact 掃描電鏡觀察單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層腐蝕后的形貌。另外,分別以單層Ni-P 鍍層或Ni-P/Ni-Mo-P 雙層鍍層作為工作電極,鉑電極作為輔助電極,飽和甘汞電極作為參比電極,采用CHI660D 電化學分析儀進行阻抗譜測試,振幅為5 mV,頻率為105~10-2Hz。

2 結(jié)果與分析

2.1 單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層的結(jié)合力、形貌和成分

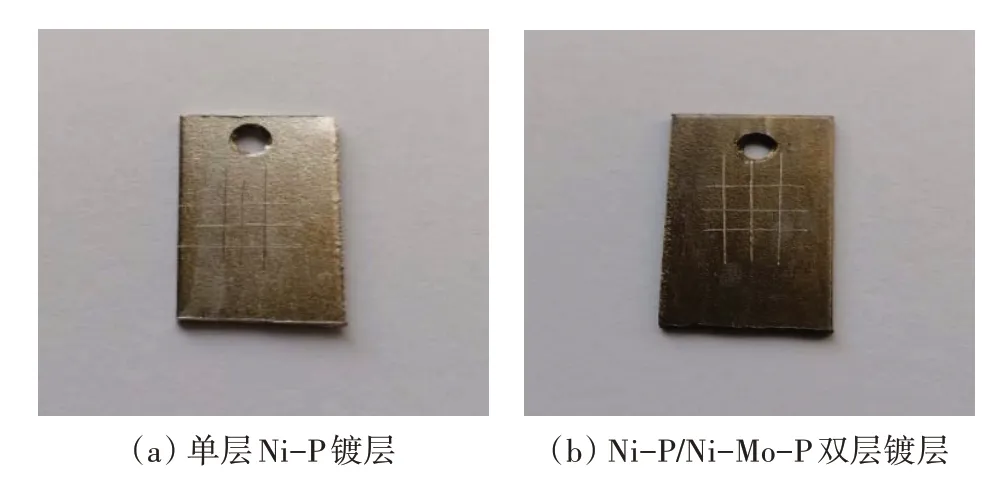

鍍層與基體的結(jié)合力高低直接影響到鍍層的性能,也是評價鍍層質(zhì)量的重要指標[6]。利用硬質(zhì)劃刀分別在單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層表面劃出“#”形網(wǎng)格,如圖1 所示。觀察發(fā)現(xiàn),網(wǎng)格內(nèi)的鍍層未出現(xiàn)裂紋、邊緣翹起和脫落現(xiàn)象,說明單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層都與基體結(jié)合良好。

圖1 單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層的結(jié)合力測試結(jié)果Fig.1 Adhesion test results of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

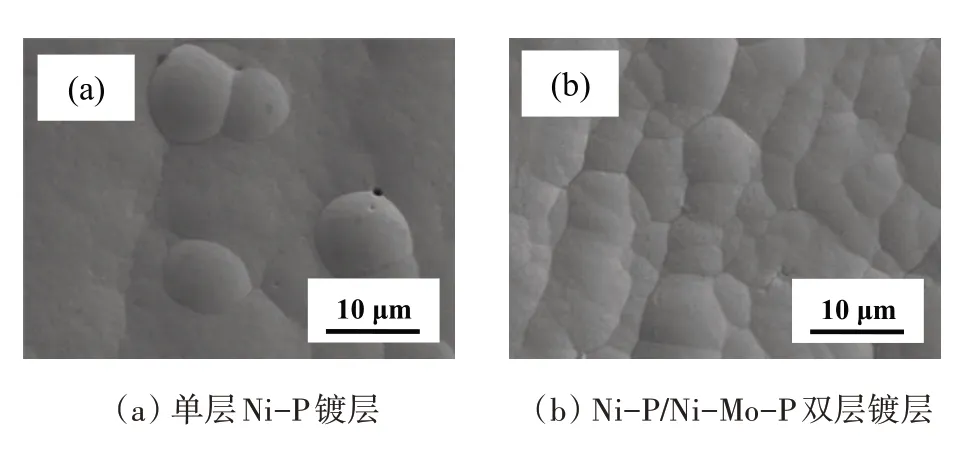

圖2(a)為單層Ni-P 鍍層的形貌,圖2(b)為Ni-P/Ni-Mo-P 雙層鍍層的形貌。觀察發(fā)現(xiàn),單層Ni-P鍍層和Ni-P/Ni-Mo-P 雙層鍍層都呈較為平整的胞狀形貌,但存在一些差異。單層Ni-P鍍層表面的胞狀物呈集中分布,尺寸為10 μm 左右,在胞狀物邊界處有一些尺寸小于1 μm 的孔洞。Ni-P/Ni-Mo-P雙層鍍層表面的胞狀物大小相對均一,分布比較均勻,幾乎沒有孔洞。單層Ni-P鍍層的孔隙率接近于2.0 個/cm2,而Ni-P/Ni-Mo-P 雙層鍍層的孔隙率明顯較低,約為0.6 個/cm2。較低的孔隙率有利于保證Ni-P/Ni-Mo-P雙層鍍層的耐腐蝕性能。

圖2 單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層的形貌Fig.2 Morphology of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

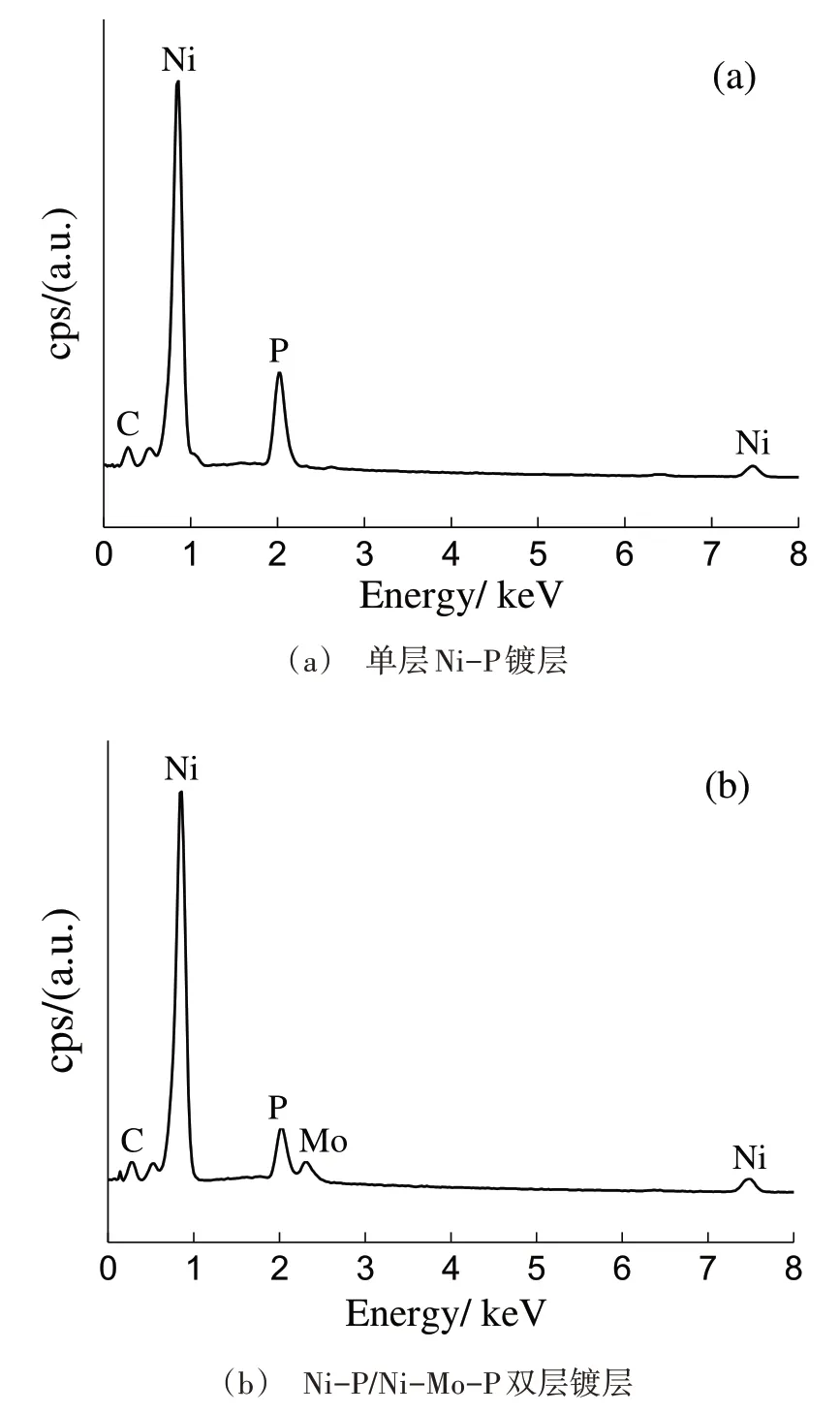

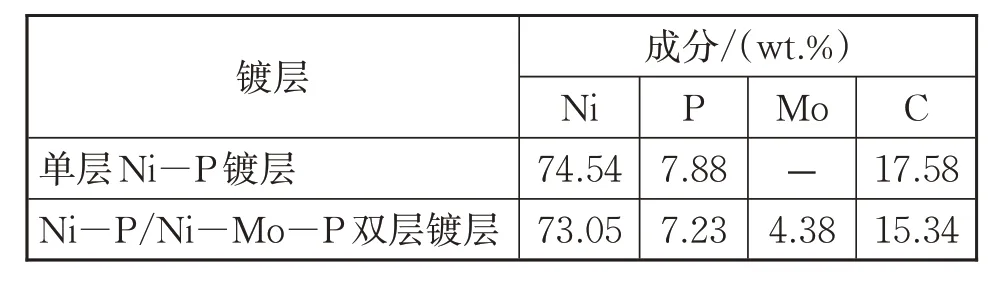

圖3(a)為單層Ni-P 鍍層能譜圖,圖3(b)為Ni-P/Ni-Mo-P雙層鍍層能譜圖,表2為單層Ni-P鍍層和Ni-Mo-P 雙層鍍層的成分。由表2 可知,作為底層的單層Ni-P 鍍層為中磷鍍層,其中P 元素質(zhì)量分數(shù)為7.88%。作為表層的Ni-P/Ni-Mo-P 雙層鍍層也屬于中磷鍍層,其中P 元素質(zhì)量分數(shù)為7.23%,Mo 元素質(zhì)量分數(shù)為4.38%。

2.2 單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層的耐腐蝕性能

2.2.1 腐蝕速率

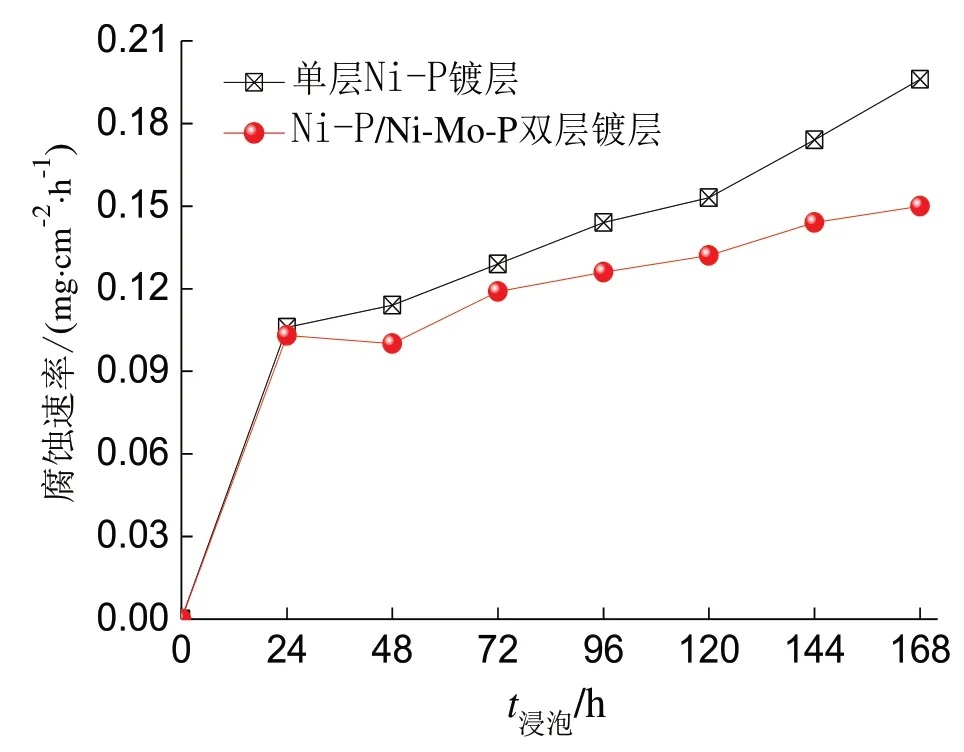

圖4 為單層Ni-P 鍍層和Ni-P/Ni-W-P 雙層鍍層浸泡不同時間的腐蝕速率。觀察發(fā)現(xiàn),隨著浸泡時間延長,單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層的腐蝕速率變化趨勢大致相同。浸泡24 h 后,Ni-P/Ni-Mo-P 雙層鍍層的腐蝕速率為0.103 mg/(cm2……h(huán)),與單層Ni-P 鍍層的腐蝕速率0.106 mg/(cm2……h(huán))比較接近。浸泡48 h 后,單層Ni-P 鍍層和Ni-P/Ni-Mo-P雙層鍍層的腐蝕速率逐漸顯出差異,在一定范圍內(nèi)隨著浸泡時間延長,腐蝕速率的差異也在擴大。例如,同樣是浸泡96 h,Ni-P/Ni-Mo-P 雙層鍍層的腐蝕速率為0.126 mg/(cm2……h(huán)),較單層Ni-P 鍍層的腐蝕速率有較大幅度的下降。但超過120 h 后,隨著浸泡時間繼續(xù)延長,單層Ni-P鍍層的腐蝕速率顯著增加,這是由于單層Ni-P 鍍層遭到了較嚴重的破壞,使基體發(fā)生了一定程度的腐蝕。相比之下,Ni-P/Ni-Mo-P雙層鍍層的腐蝕速率增加幅度較小。

圖3 單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層能譜圖Fig.3 Energy spectrum diagram of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

2.2.2 腐蝕形貌

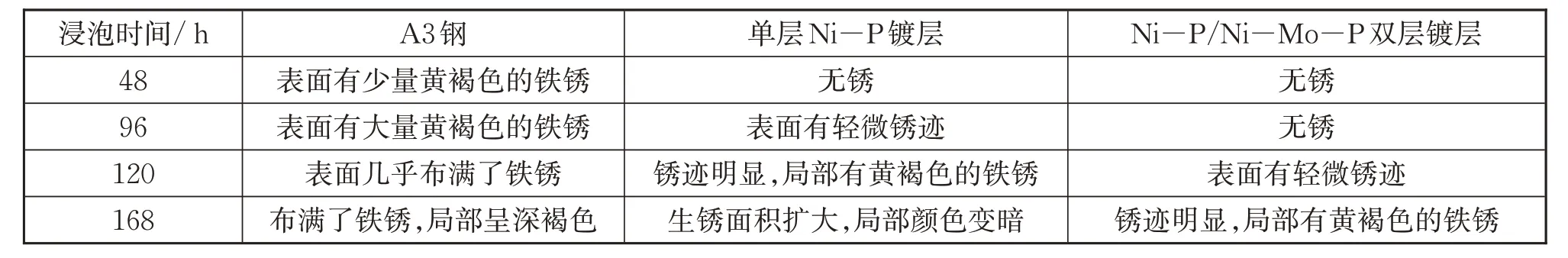

表3 示出了A3 鋼、單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層浸泡不同時間的腐蝕情況。通過比較得知,浸泡96 h 以內(nèi),單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層都能對A3 鋼起到較好的保護作用。無論是單層Ni-P 鍍層還是Ni-P/Ni-Mo-P 雙層鍍層,覆蓋在A3 鋼表面都能形成完整的保護層,有效避免了A3 鋼與氯化鈉溶液直接接觸。浸泡96 h 后,由于單層Ni-P 鍍層被腐蝕破壞,對A3 鋼的保護作用減弱。但Ni-P/Ni-Mo-P 雙層鍍層對A3 鋼的保護作用直到浸泡120 h 后才明顯減弱,這說明Ni-P/Ni-Mo-P雙層鍍層能為A3鋼提供更長效的防護。

表2 單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層的成分Tab.2 Composition of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

圖4 單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層浸泡不同時間的腐蝕速率Fig.4 Corrosion rate of single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating immersion for different time

表3 浸泡不同時間的腐蝕情況Tab.3 Corrosion status after immersion for different time

圖 5 為 A3 鋼、單層 Ni-P 鍍層和 Ni-P/Ni-Mo-P 雙層鍍層浸泡168 h 后的形貌。觀察發(fā)現(xiàn),A3 鋼腐蝕非常嚴重,腐蝕后表面呈多層花瓣狀結(jié)構(gòu),花瓣之間的間隙較大,這是長時間滲透腐蝕所造成。分布在單層Ni-P鍍層表面的胞狀物被腐蝕破壞嚴重,形狀殘缺不全。胞狀物以外的區(qū)域也因遭到腐蝕變得不平整,出現(xiàn)了很多密集分布的細小凹坑。分布在Ni-P/Ni-Mo-P 雙層鍍層表面的胞狀物未被明顯腐蝕破壞,但在胞狀物邊界處有較多細小的孔洞。與單層Ni-P 鍍層相比,Ni-P/Ni-Mo-P 雙層鍍層的腐蝕程度較輕。

圖5 A3鋼、單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層浸泡168 h后的形貌Fig.5 Morphology of A3 steel,single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating immersion for 168 h

圖6 A3鋼、單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層的Nyquist圖Fig.6 Nyquist plot of A3 steel,single-layer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

圖7 擬合所采用的等效電路Fig.7 Equivalent circuit diagram used for fitting

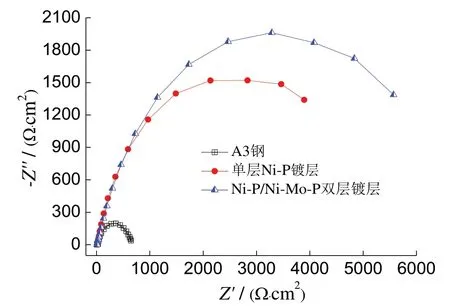

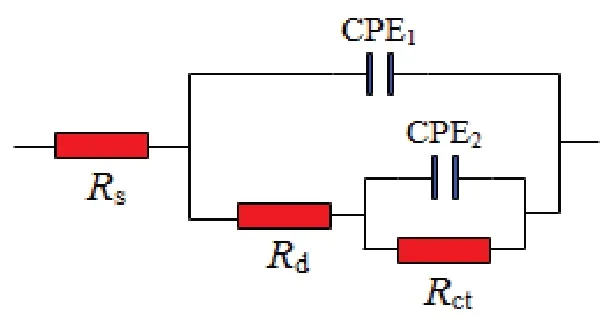

圖 6 為 A3 鋼、單層 Ni-P 鍍層和 Ni-P/Ni-Mo-P 雙層鍍層的Nyquist 圖,圖7 為擬合所采用的等效電路,其中Rs表示溶液電阻,CPE1和CPE2分別表示膜層電容、雙電層電容,Rd表示膜層電阻,Rct表示電荷轉(zhuǎn)移電阻。電荷轉(zhuǎn)移電阻能反映腐蝕過程中電荷傳遞、轉(zhuǎn)移的難易程度。從圖6 及擬合結(jié)果可知,單層Ni-P 鍍層的容抗弧半徑大于A3 鋼的容抗弧半徑,對應的電荷轉(zhuǎn)移電阻分別為0.72 kΩ……cm2、2.34 kΩ……cm2。Ni-P/Ni-Mo-P 雙層鍍層的容抗弧半徑則大于單層Ni-P鍍層的容抗弧半徑,其電荷轉(zhuǎn)移電阻達到2.9 kΩ……cm2。容抗弧半徑和電荷轉(zhuǎn)移電阻越大,表明材料腐蝕過程中電荷傳遞、轉(zhuǎn)移的難度增加,抵抗均勻腐蝕的能力越強,不容易被腐蝕[7-8]。反之,容抗弧半徑和電荷轉(zhuǎn)移電阻越小,材料抵抗均勻腐蝕的能力越差,腐蝕過程中電荷傳遞、轉(zhuǎn)移的難度降低,更容易被腐蝕。

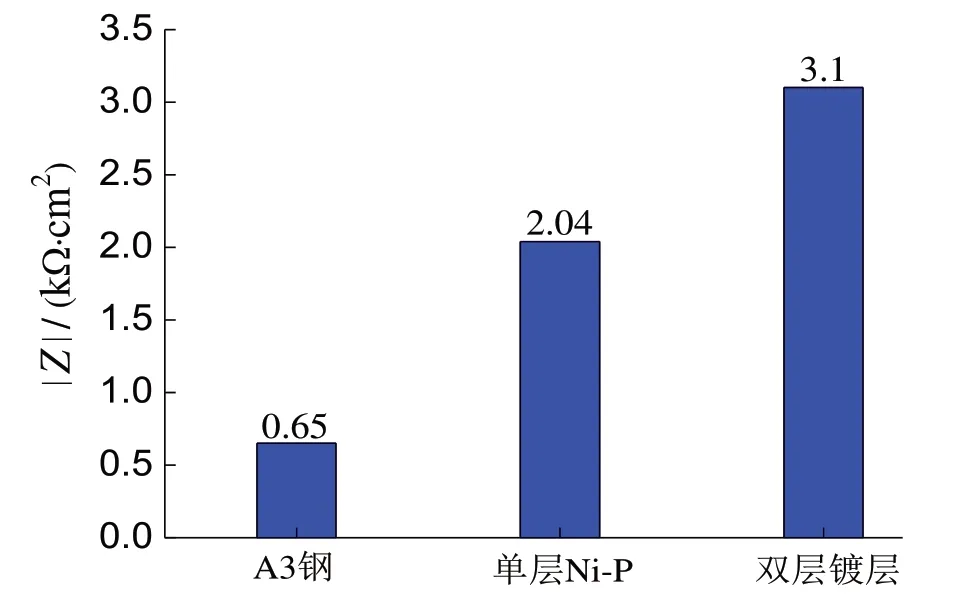

圖8 對比了A3 鋼、單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層的阻抗模值。從圖8 可看出,頻率為10-2Hz 時,單層 Ni-P 鍍層的阻抗模值為 2.04 kΩ……cm2,較A3 鋼的阻抗模值顯著提高。Ni-P/Ni-Mo-P雙層鍍層的阻抗模值最高,達3.1 kΩ……cm2,較A3 鋼和單層Ni-P 鍍層的阻抗模值分別提高了約1.4 kΩ……cm2和2.45 kΩ……cm2。相關(guān)研究表明,低頻阻抗模值反應了鍍層耐受腐蝕介質(zhì)侵蝕的能力,一般來說,阻抗模值越大,鍍層耐腐蝕性能越好[9]。因此,單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層的耐腐蝕性能都顯著優(yōu)于A3 鋼,與單層Ni-P 鍍層相比,Ni-P/Ni-Mo-P雙層鍍層的耐腐蝕性能更好。

圖8 A3鋼、單層Ni-P鍍層和Ni-P/Ni-Mo-P雙層鍍層的阻抗模值Fig.8 Impedance modulus values of A3 steel,singlelayer Ni-P coating and Ni-P/Ni-Mo-P bilayered coating

3 結(jié)論

(1)在A3 鋼表面制備出以Ni-P 鍍層為底層、Ni-Mo-P 鍍層為表層的雙層鍍層,雙層鍍層與基體結(jié)合良好,形貌質(zhì)量與單層Ni-P 鍍層相比較好,孔隙率明顯較低,浸泡相同時間情況下的腐蝕速率低于單層Ni-P 鍍層,其耐腐蝕性能較單層Ni-P 鍍層更好。

(2)在一定周期內(nèi),單層Ni-P 鍍層和Ni-P/Ni-Mo-P 雙層鍍層都能對A3 鋼起到較好的保護作用,從而減輕A3 鋼腐蝕。Ni-P/Ni-Mo-P 雙層鍍層能為A3 鋼提供更長效的防護,更適合用于A3 鋼表面處理。