稀土硝酸鈰對油管鋅鈣系磷化膜形貌和性能的影響

師 輝,王樹臣

(1?江蘇省豐縣中等專業學校高職部,江蘇徐州221700;2?徐州工程學院,江蘇徐州221008)

鋅鈣系磷化膜在工程機械零部件(如油管、法蘭、油箱等)上應用比較廣泛,既可作為其他覆蓋層的底層,也可用作精飾層,起到較好的防腐蝕作用[1]。工程機械的使用環境差異較大,要求零部件在滿足強度、剛度和穩定性等要求的前提下,還應具有良好的耐蝕性[2]。為了適應不同的使用環境,進一步提高鋅鈣系磷化膜的耐蝕性具有重要的現實意義。

研究表明,在磷化液中添加稀土化合物可以促進磷化成膜,使磷化結晶均勻細致,從而有效提高磷化膜的耐蝕性。Zhang S L[3]、郭國才[4]、張海峰等[5]研究發現,稀土硝酸鹽的添加有效提高了鋁合金表面鋅系磷化膜的耐蝕性。王曉華[6]研究發現,稀土硝酸鹽與銅鹽復合使用能有效提高鋼材表面鋅‐錳系磷化膜的耐蝕性。張瑜等[7]研究發現,適量的稀土硝酸鹽能有效提高鎂合金表面錳系磷化膜的耐蝕性。目前,關于稀土能提高磷化膜耐蝕性的報道大多是以鋅系磷化膜作為研究對象,而很少以鋅鈣系磷化膜作為研究對象。

本文以工程機械油管常用的材料45#鋼作為基體,在添加了稀土硝酸鈰的磷化液中制備鋅鈣系磷化膜。通過研究硝酸鈰對鋅鈣系磷化膜形貌和性能的影響,旨在為進一步提高鋅鈣系磷化膜的性能提供參考。

1 實驗

1.1 材料

45#鋼試樣的尺寸為40 mm×18 mm×2 mm。經800#、1500#、2000#砂紙逐級打磨至表面平滑后,在堿性脫脂劑中浸泡10 min。取出試樣再經酒精超聲清洗、去離子清洗、10%鹽酸活化后,浸泡在去離子水中。

磷化液組成為:Zn2+5~8 g/L、Ca2+5~10 g/L、8~12 g/L12~15 g/L,磷化液充分攪拌后添加硝酸鈰(Ce(NO3)3·6H2O),質量濃度分別為20、50、80、100 mg/L。

1.2 磷化膜制備

將預處理后的45#鋼試樣浸在磷化液中,磷化液溫度控制在(60±0?5)℃,磷化時間為20 min。為了保證硝酸鈰在磷化液中分散均勻,實驗過程中持續攪拌磷化液。在硝酸鈰質量濃度分別為20、50、80、100 mg/L 的條件下制備4 種磷化膜作為實驗組,分別命名為磷化膜P1、磷化膜P2、磷化膜P3、磷化膜P4。未加硝酸鈰制備的磷化膜作為對照組,命名為磷化膜P0。

1.3 磷化膜表征與測試

1.3.1 形貌觀察和成分分析

采用MERLIN Compact 型掃描電鏡觀察磷化膜形貌,采用Oxford 型能譜儀進行成分分析,得到磷化膜的元素組成。

1.3.2 膜重和厚度測試

參照GB/T 9792-2003 配制退膜液,溶液溫度控制在(75±0?5)℃,試樣浸泡15 min。試樣原始質量記為m1,退膜后試樣質量記為m2,兩者之差與試樣表面積S的比值為磷化膜的質量。

采用MiniTest600 型測厚儀3 點取樣測量磷化膜厚度,取3次測量結果的平均值。

1.3.3 耐蝕性測試

(1)點滴實驗

參照GB/T 6807‐2001配制點滴液,用秒表記錄磷化膜表面的液滴從天藍色變成淺紅色持續的時間(以下稱為變色時間),作為評價磷化膜耐蝕性的指標。

(2)電化學腐蝕實驗

采用由參比電極、輔助電極和工作電極組成的三電極體系,在PARSTAT 2273 型電化學工作站上進行電化學腐蝕實驗。配制3?5%(質量分數)氯化鈉溶液作為腐蝕介質,測試磷化膜的極化曲線,掃描速率為1 mV/s。采用Power Suite 軟件對極化曲線進行擬合。

(3)浸泡實驗

配制3?5%(質量分數)氯化鈉溶液作為腐蝕介質,溶液溫度控制在(25±0?5)℃。實驗完成后,采用掃描電鏡觀察磷化膜的腐蝕形貌。

2 結果與討論

2.1 硝酸鈰對磷化膜元素組成的影響

硝酸鈰質量濃度為20~100 mg/L的條件下制備的不同磷化膜元素組成如表1 所示。由表1 可知,所有磷化膜的元素組成均為Zn、Ca、P 和O,不含Ce。這表明稀土元素未參與結晶形核過程而進入磷化膜中,與相關文獻報道的結果一致[8]。盡管如此,這并不意味著稀土元素在磷化膜結晶形核過程中未發揮其應有的作用。

表1 不同磷化膜的元素組成Tab.1 Elemental composition of different phosphating films

隨著硝酸鈰質量濃度從0 增加到50 mg/L,磷化膜中Zn、Ca 和P 質量分數均呈升高的趨勢。其原因在于:稀土元素具有獨特的性質,容易吸附于預處理后的45#鋼試樣表面,起到類似于促進劑的作用,驅使可溶性磷酸鹽向不溶性磷酸鹽轉化,并沉積在45#鋼試樣表面形成磷化膜,從而使Zn、Ca和P 質量分數均呈升高的趨勢。但是隨著硝酸鈰質量濃度從50 mg/L 增加到100 mg/L,磷化膜中Zn、Ca 和P 質量分數均呈降低的趨勢,原因是硝酸鈰過量時稀土元素大量吸附會造成屏蔽效應,在一定程度上抑制了不溶性磷酸鹽在45#鋼試樣表面的沉積,從而使Zn、Ca 和P 質量分數均呈降低的趨勢。

研究表明,Ca 能起到促進形核、細化晶粒的作用。可以認為Ca 質量分數越高,促進作用越顯著[9‐10]。由表2可知,當硝酸鈰質量濃度在0~50 mg/L范圍內,隨著硝酸鈰質量濃度增加,Ca 質量分數從7?62 %升高到8?37 %,表明其促進作用逐漸增強,有利于形成晶粒細小、結構致密的磷化膜。但是當硝酸鈰質量濃度在50~100 mg/L 范圍內,隨著硝酸鈰質量濃度繼續增加,Ca質量分數從8?37%下降到8?01%,表明其促進作用減弱。

2.2 硝酸鈰對磷化膜形貌的影響

硝酸鈰質量濃度為0~100 mg/L 的條件下制備的不同磷化膜形貌如圖1 所示。由圖1 可知,所有磷化膜的晶粒都呈堆積式排布,但晶粒形態及晶粒間隙有所不同。磷化膜P0 的晶粒呈塊狀,間隙也較大,局部存在明顯空缺現象。而磷化膜P1、磷化膜P2、磷化膜P3 和磷化膜P4 的晶粒都呈胞狀且緊密堆積,間隙很小。硝酸鈰質量濃度對磷化膜的晶粒大小及均一性有一定影響,隨著硝酸鈰質量濃度從0 增加到50 mg/L,晶粒明顯細化,大小趨于均勻,磷化膜致密性提高。這表明適量的硝酸鈰起到促進形核、細化晶粒的作用,其原因在于[11]:一方面,硝酸鈰屬于稀土元素化合物,具有很強的吸附性,優先吸附在基體表面的缺陷處,會衍生出很多活性點并成為結晶形核中心,提高了形核速率,有利于形成晶粒細小、尺寸較均勻、結構致密的磷化膜。另一方面,Ca 質量分數升高,也能起到促進形核、細化晶粒的作用。

圖1 不同磷化膜的形貌Fig.1 Morphology of different phosphating films

但是隨著硝酸鈰質量濃度從50 mg/L繼續增加到100 mg/L,磷化膜P3 和磷化膜P4 的晶粒尺寸和分布出現顯著差異,較小的晶粒局部聚集成結瘤狀,較大的晶粒分布雜亂,使磷化膜表面顯得粗糙。這表明過量的硝酸鈰對結晶形核過程造成不利影響,原因是過量的硝酸鈰吸附在基體表面形成屏蔽效應,抑制了形核速率,從而形成表面粗糙、致密性較差的磷化膜。

2.3 硝酸鈰對磷化膜膜重和厚度的影響

硝酸鈰質量濃度為0~100 mg/L 的條件下制備的不同磷化膜膜重如圖2 所示。隨著硝酸鈰質量濃度從0 增加到50 mg/L,磷化膜P1 和磷化膜P2 的膜重明顯高于磷化膜P0,分別達到11?83 g/m2、12?45 g/m2。當硝酸鈰質量濃度增加到80 mg/L 時,磷化膜P3 的膜重稍高于磷化膜P0,約為11?20 g/m2。但是當硝酸鈰質量濃度繼續增加到100 mg/L時,磷化膜P4的膜重低于磷化膜P0。

圖2 不同磷化膜的膜重Fig.2 Weight of different phosphating films

硝酸鈰質量濃度為0~100 mg/L 的條件下制備的不同磷化膜厚度如圖3 所示。隨著硝酸鈰質量濃度從0 mg/L 增加到50 mg/L,磷化膜P1 和磷化膜P2 與磷化膜P0 相比明顯增厚,厚度分別達到7?8 μm、8?1 μm。當硝酸鈰質量濃度增加到80 mg/L時,磷化膜P3 的厚度與磷化膜P0 差別不大。但是當硝酸鈰質量濃度繼續增加到100 mg/L時,磷化膜P4與磷化膜P0相比減薄,其厚度約為6?8 μm。

分析認為,硝酸鈰質量濃度越高,其吸附性越強,對結晶形核過程起到較強的促進作用,形成了晶粒細小、結構致密的磷化膜,故膜重和厚度增加。但是當硝酸鈰質量濃度超過一定限度后,過量的硝酸鈰對結晶形核過程造成不利影響,降低了成膜速率,導致形成的磷化膜膜重下降,厚度減薄。研究表明,磷化膜膜重和厚度與耐蝕性之間都有一定關聯性,一般來說,膜重和厚度增加,有利于提高磷化膜的耐蝕性[12‐13]。

圖3 不同磷化膜的厚度Fig.3 Thickness of different phosphating films

2.4 硝酸鈰對磷化膜耐蝕性的影響

硝酸鈰質量濃度為0~100 mg/L 的條件下制備的不同磷化膜變色時間如圖4 所示。隨著硝酸鈰質量濃度從0 增加到50 mg/L,磷化膜P1 和磷化膜P2 的變色時間與磷化膜P0 相比明顯延長,分別達到303 s、340 s,這是磷化膜耐蝕性逐漸提高的表現。當硝酸鈰質量濃度增加到80 mg/L 時,磷化膜P3 的變色時間與磷化膜P0 相比稍有延長,約為280 s,可以認為這兩種磷化膜的耐蝕性相差不大。但是當硝酸鈰質量濃度繼續增加到100 mg/L時,磷化膜P4 的變色時間與磷化膜P0 相比縮短了將近20 s,表明磷化膜P4的耐蝕性比磷化膜P0差。

圖4 不同磷化膜的變色時間Fig.4 Color-change time of different phosphating films

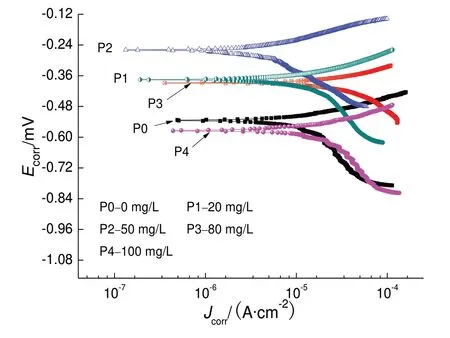

硝酸鈰質量濃度為0~100 mg/L 的條件下制備的不同磷化膜極化曲線如圖5 所示。由圖5 可知,所有極化曲線的特征相似,陽極極化曲線和陰極極化曲線都較平滑。表2 所示為極化曲線擬合得到的電化學參數,其中,Ecorr為腐蝕電位,Jcorr為腐蝕電流密度,ba為陽極塔菲爾斜率,bc為陰極塔菲爾斜率。由表2 可知,隨著硝酸鈰質量濃度從0 增加到50 mg/L,磷化膜P1和磷化膜P2的腐蝕電位與磷化膜P0 相比分別正移了150 mV、270 mV,腐蝕電流密度分別降至8?60×10-6A/cm2、4?11×10-6A/cm2,這是由于適量的硝酸鈰起到促進形核、細化晶粒的作用,使磷化膜致密性提高,膜重和厚度增加,有效阻礙Cl‐侵入磷化膜內部。因此,磷化膜在NaCl 溶液中的腐蝕傾向性減弱,不容易發生腐蝕。當硝酸鈰質量濃度增加到80 mg/L 時,磷化膜P3 的腐蝕電位較磷化膜P0 正移了100 mV,腐蝕電流密度從2?28×10-5A/cm2降至1?06×10-5A/cm2。但是當硝酸鈰質量濃度繼續增加到100 mg/L 時,磷化膜P4 的腐蝕電位較磷化膜P0 負移,腐蝕電流密度增大至3?05×10-5A/cm2。

圖5 不同磷化膜的極化曲線Fig.5 Polarization curve of different phosphating films

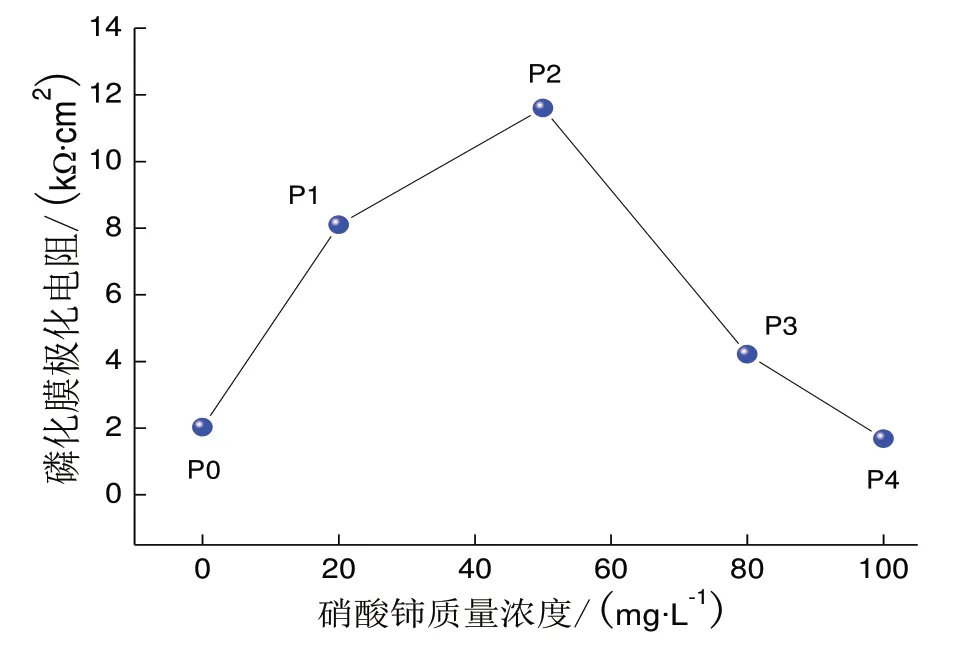

硝酸鈰質量濃度為0~100 mg/L 的條件下制備的不同磷化膜極化電阻如圖6 所示。隨著硝酸鈰質量濃度從0 增加到50 mg/L,磷化膜P1 和磷化膜P2 的極化電阻與磷化膜P0 相比明顯增大,分別達到8?10 kΩ·cm2、11?60 kΩ·cm2。當硝酸鈰質量濃度增加到80 mg/L 時,磷化膜P3 的極化電阻與磷化膜P0相比雖然有所增大,但幅度相對較小。但是當硝酸鈰質量濃度繼續增加到100 mg/L 時,磷化膜P4的極化電阻小于磷化膜P0。極化電阻用來表征研究的體系對腐蝕過程的阻力,一般極化電阻越大,磷化膜的耐蝕性越好。

表2 極化曲線擬合得到的電化學參數Tab.2 Electrochemical parameters obtained by fitting the polarization curve

圖6 不同磷化膜的極化電阻Fig.6 Polarization resistance of different phosphating films

綜上所述,硝酸鈰質量濃度對磷化膜耐蝕性有比較顯著的影響,隨著硝酸鈰質量濃度從0 增加到100 mg/L,磷化膜變色時間先延長后縮短,腐蝕電位先正移后負移,腐蝕電流密度先減小后增大,極化電阻先增大后減小。因此,硝酸鈰質量濃度為0~100 mg/L 的條件下制備的不同磷化膜耐蝕性排序為:磷化膜P2>磷化膜P1>磷化膜P3>磷化膜P0>磷化膜P4。

3 結論

(1)硝酸鈰不會改變磷化膜的元素組成,所有磷化膜的元素組成均為Zn、Ca、P和O,不含Ce。但是會改變磷化膜的形貌、膜重和厚度,從而顯著影響其耐蝕性。隨著硝酸鈰質量濃度從0 增加到100 mg/L,磷化膜的形貌發生明顯變化,晶粒形態及晶粒間隙有所不同,膜重先增加后下降,厚度先增加后減薄,與之對應的磷化膜耐蝕性先逐漸提高隨后變差。

(2)適量的硝酸鈰起到促進形核、細化晶粒的作用,有利于形成晶粒細小、結構致密的磷化膜,從而使磷化膜膜重和厚度增加,耐蝕性提高。當硝酸鈰質量濃度為50 mg/L時,制備的磷化膜晶粒細小、均勻且致密度較高,膜重達到12?45 g/m2,厚度達到8?1 μm,該磷化膜的耐蝕性較好。