異種金屬擴散焊接接頭的超聲檢測

閆 彧

(中國航發(fā)北京航科發(fā)動機控制系統(tǒng)科技有限公司,北京 102200)

異種金屬擴散焊接,例如鋼-銅擴散焊接等,是通過擴散焊接的方式將不同力學(xué)、耐磨等性能的金屬材料連接在一起的一種焊接技術(shù),此種焊接技術(shù)可以綜合兩種材料的使用性能,充分發(fā)揮兩種材料的優(yōu)勢。然而在實際應(yīng)用中,擴散焊接接頭會存在多種類型的缺陷,這些缺陷嚴(yán)重影響焊接結(jié)構(gòu)的完整性,從而影響零部件本身的使用性能。

對于擴散焊接接頭質(zhì)量的無損檢測技術(shù),應(yīng)考慮擴散焊接接頭的位置及缺陷特性,擴散焊接的缺陷主要出現(xiàn)在零件內(nèi)部。常規(guī)的表面無損檢測技術(shù),如滲透、磁粉檢測無法檢測零件內(nèi)部的缺陷。射線檢測可以檢測內(nèi)部缺陷,其利用厚度差形成的影像黑度差來判別缺陷,而擴散焊接多為面積型缺陷,厚度差過小,所以射線檢測效果不好。

目前,國內(nèi)外對擴散焊接的主要檢測方法為超聲檢測[1]。相較于其他無損檢測技術(shù),超聲檢測的優(yōu)勢明顯:① 超聲檢測基本不受制于試件的材料,可對金屬、非金屬、復(fù)合材料等多種材料進行檢測;② 采用超聲波發(fā)射信號和接收回波信號的特點,可對零件內(nèi)部缺陷的大小、位置、走向、埋藏深度,甚至性質(zhì)等進行正確評估;③ 檢測可覆蓋零件的全部區(qū)域,并且對試件從一側(cè)進行檢測即可完成;④ 超聲檢測設(shè)備可存儲零件的檢測參數(shù)及波形信息。

筆者采用超聲檢測對鑄造錫青銅ZCuSn10Pb2Ni3和結(jié)構(gòu)鋼2Cr3WMoVA兩種材料的擴散焊接接頭的不同類型缺陷進行試驗,并對其檢測結(jié)果進行了分析。

1 檢測對象

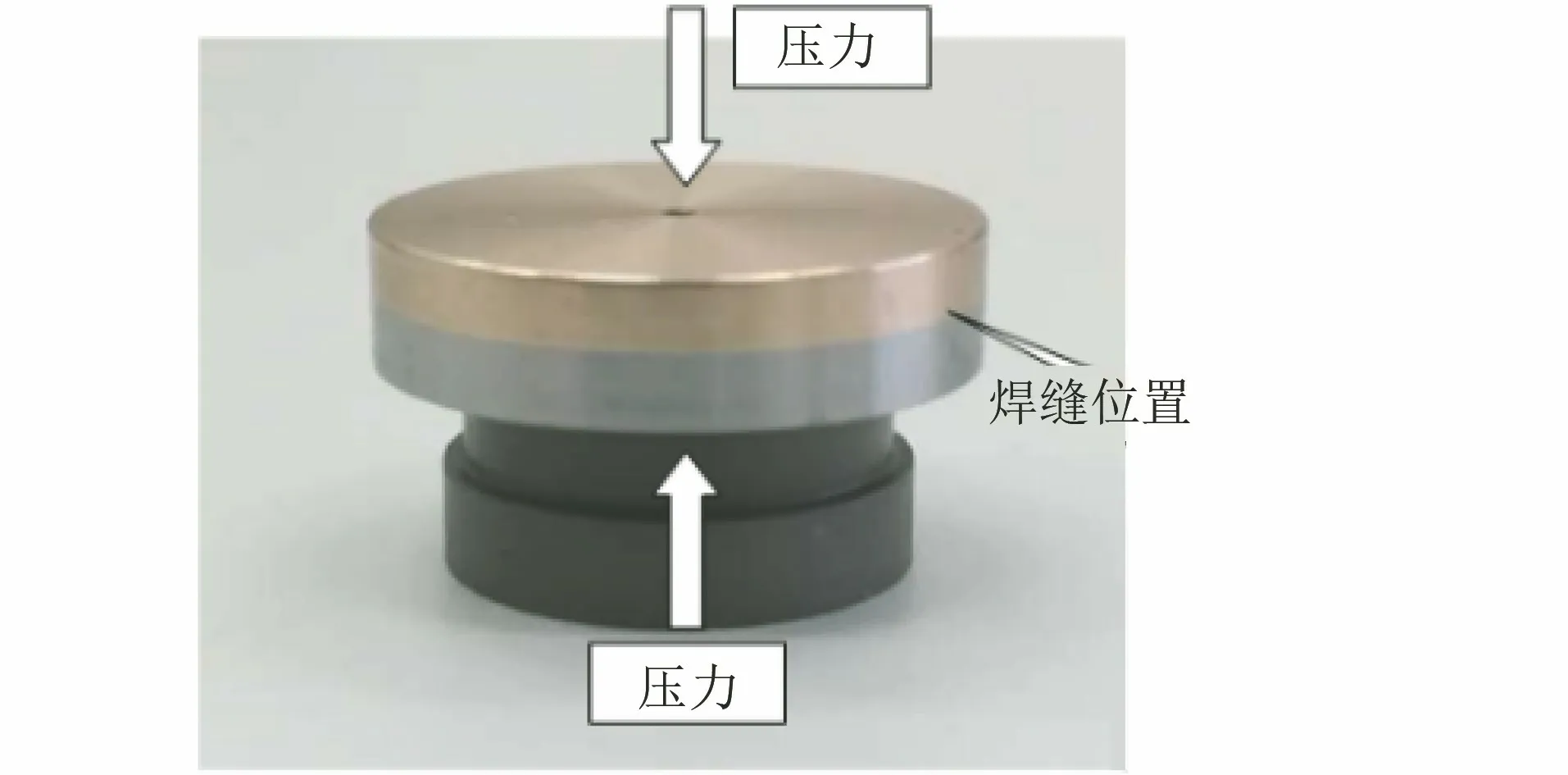

零件由鋼-銅擴散焊接而成,焊接所用鋼材料為結(jié)構(gòu)鋼2Cr3WMoVA,銅材料為鑄造錫青銅ZCuSn10Pb2Ni3。零件焊接時,將一件鋼材料與一件銅材料組裝后,在兩側(cè)施加一定的預(yù)緊力載荷,然后浸入鹽浴爐中焊接,再進行機械加工。零件經(jīng)加工后的結(jié)構(gòu)如圖1所示。零件直徑為20 mm,總高度為12 mm,銅合金厚度為1.8 mm,實施超聲檢測時,使超聲波垂直于鑄造錫青銅面入射。

圖1 加工后零件結(jié)構(gòu)示意

2 檢測設(shè)備及檢測參數(shù)

超聲檢測是基于材料狀態(tài)對超聲波聲場的影響來檢測的,超聲波在不同介質(zhì)中傳播會產(chǎn)生衰減,當(dāng)聲波傳播至固、液、氣等界面時會產(chǎn)生反射、折射等,通過分析回波信號的變化來獲取被檢對象的質(zhì)量信息[2]。檢測設(shè)備為水浸式超聲C掃描成像系統(tǒng),型號為UTSCAN-1,設(shè)備硬件由4個單元構(gòu)成,分別為:機械傳動單元、電器控制單元、超聲探傷單元和信號采集處理單元等。設(shè)備水槽尺寸(長×寬×高)為800 mm×800 mm×200 mm。采用GE ALPHA系列ISS型水浸聚焦探頭,探頭直徑為15 mm,聚焦類型為點聚焦,探頭頻率為10 MHz,晶片尺寸為6 mm,焦距為20 mm。

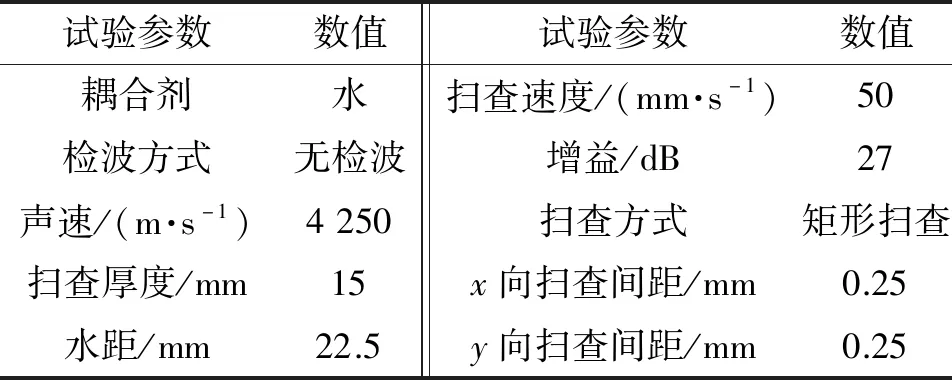

超聲波垂直于銅合金面入射,銅合金為鑄造銅合金,主要成分為Cu,Sn,Pb,密度為8.9 g·cm-3,縱波聲速大約為4 250 m·s-1。超聲檢測主要參數(shù)如表1所示。

表1 超聲檢測主要參數(shù)

3 檢測試樣

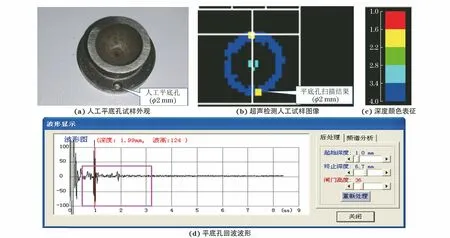

對擴散焊接接頭質(zhì)量的檢測要求為可檢測0.5 mm平底孔當(dāng)量以上的缺陷,超過2 mm平底孔當(dāng)量的缺陷即為不合格,并要求能定位缺陷的準(zhǔn)確位置。擴散焊接的內(nèi)部缺陷主要為鋼-銅焊接界面的未焊合等面積型缺陷,因此在零件上使用電火花加工制作人工平底孔。人工缺陷試樣外觀及超聲檢測結(jié)果如圖2所示。

圖2 人工缺陷試樣外觀及超聲檢測結(jié)果

超聲檢測成像時,檢測深度在閘門范圍內(nèi),回波高度超過設(shè)定的閘門高度時,回波最高點的位置會以圖2(c)所對應(yīng)的代表深度的色塊顯示出來。圖2(b)的藍色環(huán)狀表示零件本身的結(jié)構(gòu)鋼基體反射回波,說明焊接接頭處未存在缺陷;中心沒有顏色的位置,表示超聲波從零件內(nèi)部穿過,沒有界面反射。黃色的區(qū)域為人工平底孔顯示,反射波形明顯。從圖2(d)可以得出,人工平底孔位置距銅表面深度為1.99 mm,檢測結(jié)果與預(yù)制的人工缺陷大小和深度相吻合,同時與焊接結(jié)合面位置相吻合。試樣檢測結(jié)果準(zhǔn)確可靠。

4 檢測結(jié)果及分析

采用超聲檢測方法對含有不同聲學(xué)表征的擴散焊接接頭進行檢測,并對缺陷位置進行定位,然后將零件剖切后對焊接接頭處的缺陷進行金相檢驗。結(jié)合金相檢驗的分析結(jié)果,驗證焊接接頭多種類型缺陷的超聲檢測準(zhǔn)確性。

選取試樣1,2,3號為3件聲學(xué)表征不同的零件,由圖3(a)所示,黃色區(qū)域為超聲檢測的缺陷顯示,3個零件的缺陷類型分別為圓周缺陷、單側(cè)缺陷、中心缺陷,超聲波從垂直于零件鑄造錫青銅表面入射,在焊接接頭處產(chǎn)生反射回波,證明焊接接頭處存在缺陷;藍色區(qū)域為聲波分別穿過鑄造錫青銅、焊接接頭及結(jié)構(gòu)鋼基體,由鋼基體底面入射至水時產(chǎn)生的反射回波,該區(qū)域表明焊接接頭處完好。

對缺陷位置進行剖切并使用金相顯微鏡進行觀察。金相顯微鏡對缺陷的性質(zhì)、形貌顯示較為直觀,可對缺陷進行初步的評定。對上述1,2,3號試樣分別選取零件邊緣、二分之一半徑以及中心等共5處位置進行對比,檢測結(jié)果及金相剖切位置如圖3所示。

圖3 3個試樣的超聲檢測結(jié)果及金相剖切位置示意

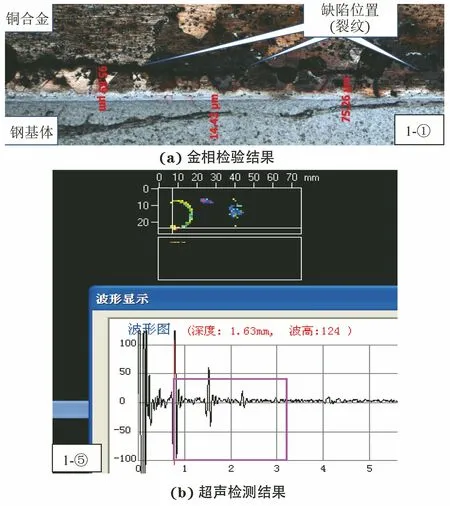

圓周缺陷(試樣1)金相檢驗及超聲檢測結(jié)果如圖4所示,由金相檢測結(jié)果可知,焊接接頭處擴散良好,未見未焊合、裂紋等缺陷,中間活化層(鎳層)測量厚度約為7 mm16 μm,焊接接頭處鑄造銅合金再結(jié)晶晶粒尺寸約為100 μm。其中試樣1的①,⑤號位置在鑄造錫青銅上可見裂紋缺陷,其余位置未見缺陷。試樣1的超聲檢測結(jié)果為零件外周存在缺陷顯示,缺陷回波較高,界面反射波較強,超聲檢測缺陷深度為1.63 mm,鑄造錫青銅本身厚度為1.8 mm,超聲檢測深度小于鑄造錫青銅本身的厚度,可確定缺陷位于鑄造錫青銅基體上,且與焊接接頭存在一定距離。

圖4 1號試樣金相檢驗與超聲檢測結(jié)果

分析結(jié)論為該焊接接頭擴散良好,焊接接頭處未見未焊合缺陷,而零件外周缺陷的產(chǎn)生原因為焊接應(yīng)力過大導(dǎo)致焊接后鑄造錫青銅開裂,開裂位置起源于零件外邊緣,受焊接應(yīng)力的影響,逐漸向內(nèi)側(cè)延伸。

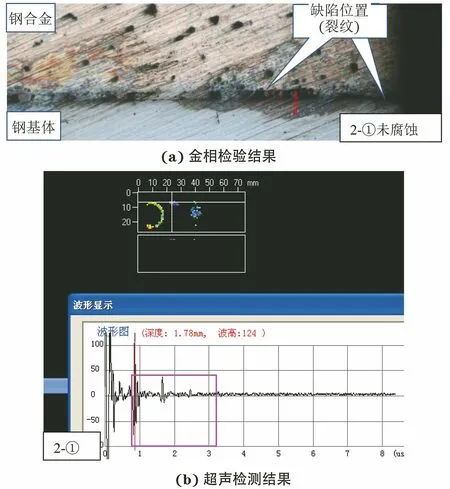

單側(cè)缺陷(試樣2)金相檢驗及超聲檢測結(jié)果如圖5所示,由金相檢驗結(jié)果可知,焊接接頭處可見裂紋,中間活化層(鎳層)測量厚度約為6 mm13 μm,再結(jié)晶晶粒尺寸為70 μm左右。試樣2的①號位置焊接接頭發(fā)生開裂,開裂位置為焊接接頭部位鑄造銅合金與中間活化層(鎳層)的結(jié)合面處。由于裂紋縫隙過大,金相腐蝕反酸嚴(yán)重,未能得到裂紋處金相組織的圖片,其余位置未見缺陷。試樣2超聲檢測結(jié)果為零件的一側(cè)存在缺陷,缺陷回波較高,界面反射波較強,超聲檢測缺陷深度為1.78 mm,略小于鑄造錫青銅本身厚度1.8 mm,可確定該處缺陷位于焊接接頭處。

圖5 2號試樣金相檢驗與超聲檢測結(jié)果

試樣2的焊接接頭處可見裂紋,缺陷產(chǎn)生原因為擴散焊接過程中,焊接應(yīng)力過大導(dǎo)致銅/鎳焊接接頭處產(chǎn)生裂紋,裂紋位置起源于零件一側(cè)外邊緣,受焊接應(yīng)力的影響,逐漸向內(nèi)側(cè)延伸。

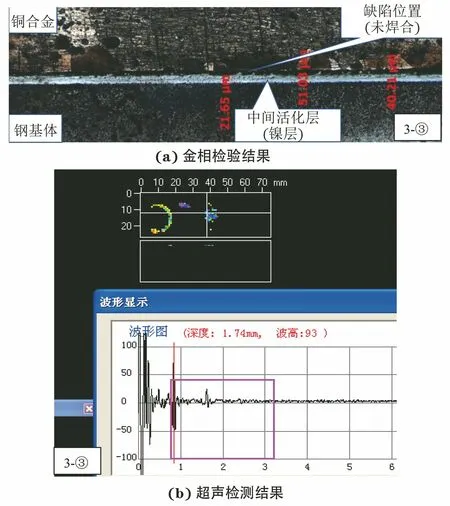

中心缺陷(試樣3)金相檢驗與超聲檢測結(jié)果如圖6所示,3號試樣的①,⑤號位置焊接接頭處擴散良好,焊接接頭處鑄造錫青銅上存在輕微開裂現(xiàn)象。3號試樣的③號位置焊接接頭擴散較差,存在未焊合的現(xiàn)象,未焊合處中間活化層(鎳層)厚度約為21.65 μm。邊緣處再結(jié)晶晶粒尺寸約為50 mm100 μm。由超聲檢測結(jié)果可知,3號試樣的③號位置處超聲檢測缺陷回波較高,界面反射波較強,缺陷深度為1.74 mm,略小于鑄造錫青銅本身厚度1.8 mm,可確定該處缺陷位于焊接接頭處。

圖6 3號試樣金相檢驗與超聲檢測結(jié)果

分析結(jié)論為零件中心處中間活化層(鎳層)較厚,焊接接頭元素擴散較差。在固有的擴散焊接條件下,原子的界面擴散不完全,中心位置結(jié)合力較弱,從而形成未焊合缺陷。未焊合缺陷在焊接過程中不足以抵抗焊接應(yīng)力,又導(dǎo)致焊接接頭開裂的情況,裂紋位置起源于零件中心位置,并在應(yīng)力的作用下向外圓延伸。

5 結(jié)語

(1) 零件經(jīng)擴散焊接后,會存在不同類型的缺陷。采用超聲檢測技術(shù),可以有效地檢測出平行于焊接接頭的內(nèi)部缺陷,如未焊合、銅合金開裂等。

(2) 通過對不同超聲檢測結(jié)果表征的缺陷進行剖切,結(jié)合金相檢驗結(jié)果進一步分析,表明通過超聲檢測的掃描圖像及回波波形顯示可以對焊接接頭缺陷的位置、大小、性質(zhì)進行定性。

(3) 該分析結(jié)果有效地確認(rèn)了超聲波檢測擴散焊接接頭內(nèi)部缺陷的準(zhǔn)確性。結(jié)合焊接過程中各參數(shù)的實際控制情況,可以有效分析出焊接缺陷的類型及成因。檢測可對零件焊接接頭部位完全覆蓋,實現(xiàn)100%檢測。