刷式洗滌器設計及應用

孔令亮,吳學榮

(江蘇新宏大集團有限公司,江蘇泰州 225721)

近年來,我國大氣環境受到煙塵、SO2、NOx等有害物質的嚴重污染,所以限制污染物排放迫在眉睫。很多化工企業特別是硫酸廠、冶煉廠、肥料廠、石油精煉廠、燃煤電廠等紛紛對排放的尾氣進行洗滌除塵和脫硫脫硝處理,市場上出現了多種尾氣洗滌系統,如動力波洗滌、填料塔洗滌、噴淋塔洗滌和文丘里洗滌等。但在實際運行中,洗滌系統經常會出現堵塞、洗滌效果不理想、能耗高和水不平衡等問題。另外某些產品在生產、裝卸和運輸過程中會不同程度地產生各種廢氣和有毒粉塵,例如硫酸、磷酸、液態P2O5等易揮發的液體裝運時在運輸車和儲槽上方都會有酸霧產生,有色冶煉電解槽在電解過程中會有有毒氣體產生等,不僅會影響操作人員的身心健康,還對環境造成一定的污染。

江蘇新宏大集團有限公司(以下簡稱新宏大)研究設計了一種刷式洗滌器,在蝸殼中使用旋轉刷代替葉輪,把有害氣體和粉塵吸入蝸殼內,采用洗滌液對氣體進行洗滌除塵,再通過分離器使氣-液-固三相分離,最后通過除霧裝置對洗滌后的氣體進行凈化,實現氣體達標排放。

1 尾氣洗滌系統常見問題

最常見的硫酸生產尾氣堿法脫硫工藝中,煙氣通過洗滌系統后,大量細小霧沫和固體顆粒隨氣體流出,經過折流板除沫器后會出現2 個問題:

1)除霧效果差。折流板除沫器只對粒徑20 μm 以上的霧粒起作用,有些用戶也試圖將折流板除沫器換成絲網除沫器,但由于絲網比較致密,在線清洗裝置的沖洗水無法正常穿透除沫器本體,運行幾天后絲網除沫器即被堵塞。

2)易堵塞。大量細小固體顆粒隨氣體進入折流板除霧器內,時間一久就會結垢,從而堵塞折流板。堵塞的折流板需要從洗滌塔里拆下來高壓沖洗,經常拆卸就會導致折流板的壽命大大降低。

2 刷式洗滌器

2.1 工作原理

刷式洗滌器是一種新型高效的濕法洗滌設備,主要由電機、旋轉刷、軸承座、蝸殼、洗滌液沖洗裝置、分離器和除霧裝置組成。刷式洗滌器結構示意見圖1。

圖1 刷式洗滌器結構示意

電機帶動安裝在軸上的旋轉刷使之在蝸殼內高速旋轉而形成吸力,將需要處理的有害氣體和粉塵吸入蝸殼內。洗滌液通過泵從洗滌液進口噴灑在高速旋轉的旋轉刷上,使旋轉刷周圍形成泡沫區。有害氣體和粉塵通過泡沫區時被浸濕而進行洗滌,洗滌后的固體顆粒在離心作用力下甩到蝸殼外壁上并隨著洗滌液從蝸殼下部流入分離器,氣體從蝸殼上部進入分離器。凈化的氣體、洗滌后液和固體物質在分離器內得到分離,氣體通過除霧裝置再次凈化后從頂部出氣口達標排放,固體在分離槽中沉降后定期排出,而洗滌液可循環使用,定期進行補充。除霧裝置可以根據工況及需求由折流板、絲網除沫器、纖維除霧器等一種或多種進行組合,如折流板+纖維除霧器、折流板+絲網除沫器。

2.2 關鍵部件技術要求

2.2.1 旋轉刷

旋轉刷主要為玻璃纖維增強聚丙烯(FRPP)或聚四氟乙烯(PTEF)非金屬絲材質。先將多根非金屬絲壓制成一定大小的圓盤,再將多層圓盤按層間距約10 mm 組裝固定,最后再將組裝好的多組圓盤固定在一個空心軸上。旋轉刷樣貌見圖2。

圖2 旋轉刷樣貌

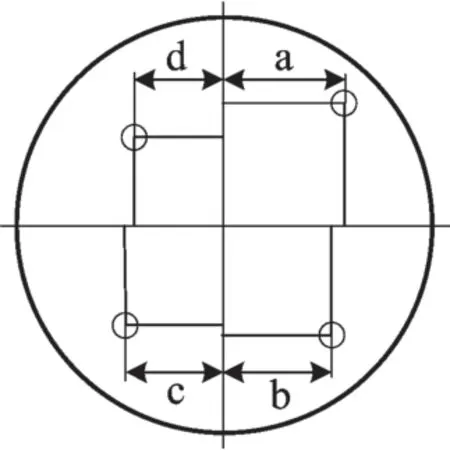

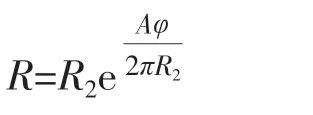

2.2.2 蝸殼

常用的離心通風機蝸殼的繪制方法有2 種:等邊基元法和不等邊基元法,都以阿基米德螺旋線方程為基礎推導出蝸殼張開度為便于蝸殼成型,用4 段圓弧來近似地逼近阿基米德螺線。葉增明等[1]總結了常用的蝸殼內壁型線設計常用兩種近似作圖方法存在的問題,提出了一種更為合理的新近似作圖法,如圖3~4 所示。

圖3 新近似作圖法示意

圖4 中心4個不等正方形放大

蝸殼設計計算按下列步驟進行:

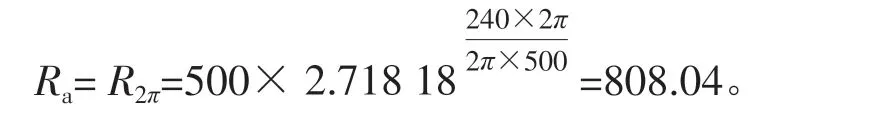

1)蝸殼半徑采用對數螺旋線方程計算:

式中:R——各象限圓半徑;

R2——葉道出口半徑;

e——對數常數,2.71828;

A——螺旋線開度;

φ——象限角度。

同理計算可得:Rb=R3π/2=716.66,Rc=Rπ=635.62,Rd=Rπ/2=563.75 。

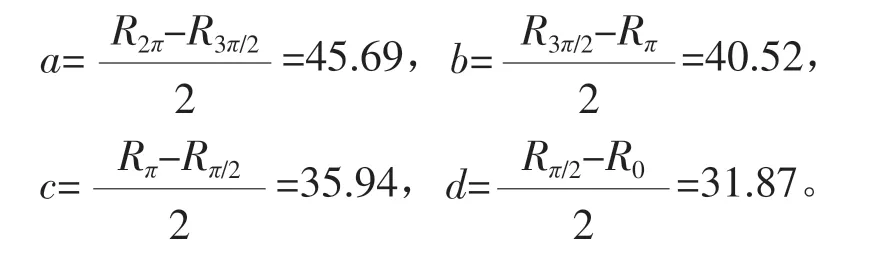

2)按新近似作圖法分別計算中心圓心小正方形的邊長得:

3)通過上述計算結果繪制蝸殼曲線。

新作圖法很好地解決了4 段圓弧間相接和相切的問題,使得設計的蝸殼流線型更佳,氣體在內部流通時更順暢,產生的吸力更大更強。

另外,蝸殼的蝸舌設計也很重要,有無蝸舌對通風性能的影響很大。蝸舌有尖舌、深舌和平舌3 種,用來防止少部分氣體在機殼內循環流動[2-3]。根據不同類型蝸舌的特點,短舌多用于大比轉速風機,刷式洗滌器的設計采用短舌,工作時不僅效率曲線較平坦,而且經濟工作區域較寬。

2.3 設備規格及參數

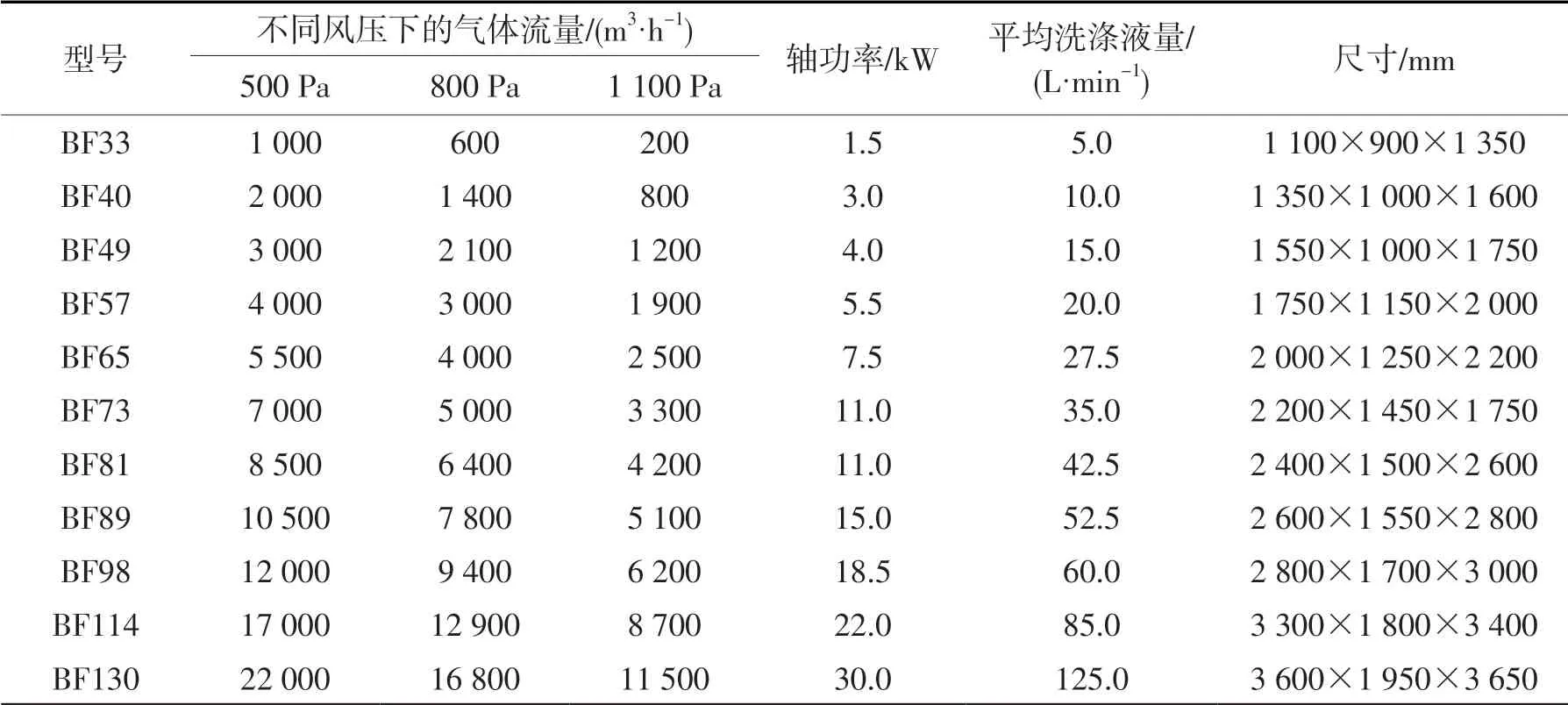

為了方便客戶對設備快速選型,新宏大總結多年的研究及實踐經驗,設置了刷式洗滌器的規格及參數,具體數據見表1。

表1 刷式洗滌器規格及參數

表1 中,型號中的33、40、49 等數字代表旋轉刷的直徑,如“33”即代表旋轉刷直徑為330 mm。刷式洗滌器在旋轉時會產生氣體,但氣體流量與風壓成正比,不同風壓下的氣體流量也不同,因此需根據下游設備的壓降和所需氣體流量選擇適宜的刷式洗滌器。軸功率為電機功率,平均洗滌液量僅是常規洗滌的洗滌液用量,具體使用量要根據用戶的工藝條件確定。表中“尺寸”僅表示刷式洗滌器本體及分離器的占地空間尺寸,不含其它附屬部分如管路、泵等。

2.4 設備特點

刷式洗滌器具有以下優點:

1)能耗低。刷式洗滌器通過刷子旋轉產生吸力,無需額外配備風機,高速旋轉的刷子和洗滌液在蝸殼內形成泡沫區,氣體經過泡沫區實現高效洗滌。

2)壓降低,洗滌液用量少。風機本身不會產生壓降,洗滌液可循環使用,設備運行時只需保證蝸殼與旋轉刷之間的洗滌液量,由表1 可見洗滌液的需求量很低。

3)不易堵塞。高速旋轉的刷子會使洗滌下來的固體顆粒在離心力作用下被甩開,并從蝸殼下部流入分離器,不會出現旋轉刷和蝸殼堵塞的現象。

4)占地面積小。該洗滌器結構緊湊,占地面積僅為1~7 m2,便于生產現場安裝。

3 工業應用

3.1 液態P2O5生產裝置尾氣除塵

某公司液態P2O5生產裝置焙燒工序將含磷物質在沸騰爐內于1 300 ℃燃燒生成氣態P2O5,再通過一級和二級冷凝器冷卻到90 ℃生成液態P2O5。在冷卻過程中有部分氣態P2O5逃逸,隨尾氣由二級冷凝器出口直接排放。經專業檢測部門檢測,尾氣中ρ(P2O5)達到1 g/m3,對環境造成嚴重污染。

為了使尾氣排放達到環保要求,新宏大對該含磷尾氣排放裝置進行改造。利用BF73 型刷式洗滌器吸入尾氣,并用磷酸噴淋吸收氣體中的大部分P2O5粉塵。經刷式洗滌器洗滌后的尾氣和洗滌液同時進入分離器,進行氣-液-固三相分離。在分離器上部使用帶噴淋的折流板除沫器除去剩余的粉塵,確保進入纖維除霧器的氣體中不含上游帶入的P2O5固體,而后纖維除霧器對尾氣中的細小霧沫進行高效去除。

該含磷尾氣排放裝置經過改造,排放的尾氣中ρ(P2O5)小于30 mg/m3,滿足當地環保要求。該刷式洗滌器從2016 年投入使用至今,運行穩定且除塵性能優良。

3.2 濃硫酸裝卸站揮發氣體洗滌

濃硫酸在裝卸時,揮發的SO3氣體會在儲槽口與空氣中的水蒸氣形成硫酸霧,硫酸霧(ρ)甚至高達5 g/m3。對硫酸裝卸站實施改造,在硫酸儲槽出口處設置吸氣罩,采用管道與刷式洗滌器連接。硫酸儲槽口揮發的SO3氣體進入刷式洗滌器,先溶解于噴淋的水中,再進入分離器通過纖維除霧器進行除霧處理后,尾氣中硫酸霧(ρ)低于10 mg/m3,實現了超凈排放。

經改造,該硫酸裝卸站的工作環境得到很大程度地改善。

4 結語

氣體洗滌凈化的應用效果主要由排放氣體中有害物質的濃度和洗滌器的運行周期這2 個指標進行評價。通過液態P2O5生產裝置尾氣除塵改造和濃硫酸裝卸站改造的應用效果來看,實現了尾氣達標排放,在很大程度上減少了對環境的污染。另外,與其他尾氣洗滌系統相比,刷式洗滌器在長期使用后未出現堵塞現象,且消耗的洗滌液較少,二次廢液產生量小,運行成本低,適用范圍廣,市場前景廣闊。