車身鋁制結構件開發現狀及工藝探索

文/鄭雄,馮永昌·浙江吉利控股集團-路特斯項目研究院

隨著國家新能源車的大力發展,越來越多的白車身開始運用鋁合金零件替代傳統鋼板零件。這種替代有以下幾個方面的優點:車身輕量化;提高燃油經濟性;提高碰撞的安全性;減少尾氣,提高環保性。

根據鋁合金的發展趨勢,從最初的鋁機蓋,發展到外覆蓋件,目前已經開始往全鋁車身發展。為了應對這種發展趨勢,結合車型項目開發需要,研究鋁合金結構件模具開發勢在必行。

車身鋁合金的分類

通常應用于白車身的鋁合金沖壓件主要由5 系及6 系鋁制造,本文主要針對這兩種材料進行研究。5系及6 系鋁主要根據添加的合金元素不同進行分類,5 系鋁主要是鋁鎂合金,6 系鋁主要是鋁鎂硅合金。

5 系鋁的特點為屈服強度較低、易成形、低的表面硬度、低的抗壓痕性、表面質量較6 系差。6 系鋁的特點為高強度、良好的抗壓痕性、良好的表面質量、硬化系數高。根據鋁合金的特性,6 系鋁在車身中的應用主要集中在外覆蓋件,而5 系鋁集中用于車身結構件。

鋁板沖壓的常見問題

鋁板和鋼板沖壓最大的問題是回彈、鋁屑、開裂、起皺等,如何處理這幾大問題,對模具開發尤為重要。

⑴回彈。根據鋁合金的材料特性,其彈性模量為70GPa,鋼板為200GPa,鋁板的彈性模量約為鋼板的1/3,造成其回彈量約為鋼板的3 倍,給鋁板模具開發帶來極大的調試難度。

鋁板的成形性分析受廠家的材料影響較大,SE分析之前必須明確鋁板廠家,由廠家或研發單位提供專用的材料卡。為盡量避免鋁板回彈,回彈補償時,盡量將鋁板回彈值分析到0.5mm 以內,之后再開始后續工作。

鋁板相對于鋼板,對模具的研合率更加敏感,所以前期基礎工作對于鋁板首件尤為重要,模具研合率需做到位后才能出具體的整改方案。

⑵鋁屑。由于鋁板較脆,當修邊刀塊刃入料厚的20%~30%的時候,板材就會被切斷,切斷過程中極易產生鋁屑。同時,切斷面凸起的部位(毛刺)會與上刀塊接觸,發生二次剪切。若間隙過小,毛刺會比較嚴重;而間隙過大,則修邊處板料塌陷會比較嚴重,合理的沖裁間隙對解決鋁屑和毛刺尤為重要。

⑶開裂。鋁板延伸率約為23%,相比DC04 的軟鋼40%,在拉延或成形時更加容易產生開裂現象。

優化方案

工藝設計

根據鋁板的特性,鋁制件產品設計在滿足功能需求的前提下,拉延深度應盡可能淺,造型過渡盡量平緩。由于鋁板出廠時自帶一層油膜,SE 分析時需調整摩擦系數,傳統鋼板摩擦系數為0.15,鋁板結構件推薦使用0.14 進行分析。

考慮鋁板的成形性問題,產品拔模角度盡量保證在15°以上,凹凸模半徑R ≥10mm。鋁板較軟,使用傳統工藝的拉延筋,在走料過程中容易產生鋁粉,對于車身結構件,盡量不要使用拉延筋,如需使用盡量保證R ≥3t(t 為料厚),如圖1 所示。拉延筋管理面最小8mm,凸模輪廓與壓邊圈輪廓間隙最小5mm,便于排氣,如圖2 所示。

圖1 工藝補充面

圖2 鋁板管理面及凸模、壓邊圈輪廓間隙

結構設計

⑴拉延模。根據鋁板的回彈特性,與前期SE 分析相比,鋁板的回彈在出件時較難控制,為提高模具整改的可行性,拉延模設計時推薦使用分體式,即凹模和模座分開鑄造,方便前期通過降刻的方式進行整改,推薦凹、凸模的型面厚度比鋼板增加10mm 左右。

⑵修沖模。修邊工藝優先采用二次切斷,其次前后工序分序修邊,非特殊情況不允許使用廢料刀,特殊情況下使用廢料刀時,上模要使用浮動廢料刀。修邊角度相比鋼板偏小,最好控制在±15°以內,如圖4 所示。

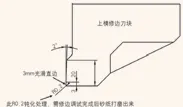

修邊沖孔沖裁單邊間隙選10%t(t 為料厚),為減輕鋁屑產生,鋁板修邊切入量3mm,上模刃口3mm 以上做2°負角處理,且修邊刃口需進行R0.2mm 鈍化處理,如圖5 所示。

圖3 鋁板拉延模典型結構

圖4 鋁板修邊角度要求

圖5 鋁板修邊刀口設計

為防止鋁屑粘在刀口,上模刀口需進行DLC 處理,沖頭需選用帶DLC 涂層的沖頭。鋁板密度為2.7×103kg/m3,廢料較輕,為保證鋁板廢料順利滑出模具,廢料滑出角度需大于30°以上,如需使用二級滑料板,二級滑料板的角度需大于15°以上。

結束語

綜上所述,針對鋁板模具開發過程中的典型問題,前期可通過工藝優化及模具設計優化的方式,達到消除成形性及生產性問題的目的。針對于鋁板的開裂及起皺,前期分析及設計時主要通過改善拔模角度、凸凹模R 角、拉延筋的參數設置等方面進行優化。而對于鋁屑的問題,主要通過改善修邊模刀口的間隙及樣式減少鋁屑,保證連續生產。