噴管結構及位置對天然氣發動機燃燒特性的影響

楊立平, 桑衛輝, 宋恩哲, 王佳琦, 劉振廷

(哈爾濱工程大學 動力與能源工程學院,黑龍江 哈爾濱 150001)

燃料供給方式對天然氣發動機性能具有重要 的影響。目前,天然氣發動機供氣方式可分為:單點供氣(混合器或單點噴射)、歧管多點噴射、缸內直噴和復合供氣[1-3]。其中,歧管多點噴射發動機由于成本較低、各缸燃料分配一致性好、對負荷變化響應快以及可實現單缸空燃比獨立控制等優點,在車用、船用和路用發電等領域得到了廣泛應用。但是,采用歧管多點噴射供氣方式時天然氣與空氣混合時間較短,天然氣和空氣混合不充分,容易致使進入缸內混合氣不均勻,而對缸內混合氣分布不均勻性進行控制并加以利用,可以改善點火的穩定性,進而有利于提高稀燃天然氣發動機熱效率[4-6]。但目前對多點噴射天然氣發動機缸內混合氣分布不均勻性和燃燒優化問題的研究比較少。

為了指導玉柴YC6K400LN-C30發動機多點噴氣系統的設計開發,考慮燃氣射流與氣道內空氣的交互作用和進氣及時性,針對多點噴射天然氣發動機混合氣形成及燃燒優化問題,本文從燃氣射流與進氣來流的角度以及噴氣射流出口位置2個方面,利用CFD仿真方法,對比研究了噴管結構及位置對天然氣發動機燃燒特性的影響規律,旨在為實現天然氣發動機高效清潔燃燒提供理論依據。

1 仿真模型建立與實驗驗證

1.1 天然氣發動機結構參數

本研究在玉柴YC6K400LN-C30天然氣發動機上開展,原機是一臺單點噴射、增壓中冷、四氣門、六缸天然氣發動機,缸徑:129 mm,沖程:165 mm,額定功率和轉速分別為294 kW和1 800 r/min,將原機改為歧管多點噴射式發動機,并自主開發了發動機電控系統,可實現噴氣正時和燃料流量的靈活調整和精確控制。

1.2 噴管結構

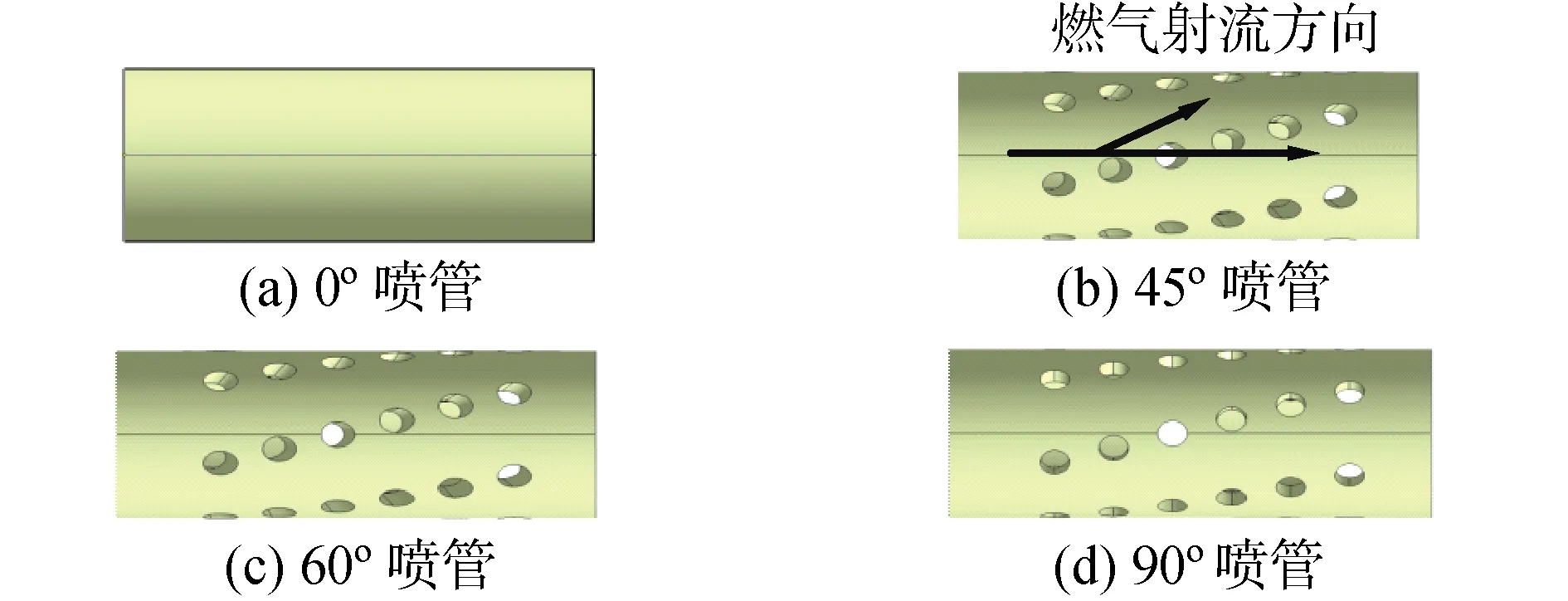

燃氣噴嘴結構對混合氣形成、燃燒過程和稀燃界限具有重要影響[7-10]。在對燃氣噴射閥流量特性分析的基礎上,設計了管徑為8 mm的4種不同結構噴嘴,分別為噴孔中心線與空氣來流方向呈0°、45°、60°、90°夾角。其中,帶有0°噴孔的噴嘴是一個單孔噴管,即噴嘴出口不封閉且側壁不打孔。多孔噴管是將單孔噴管出口封閉,在管壁上加工出多個與進氣來流方向呈不同角度的小孔來實現,每種多孔噴管的噴孔位于6個經向截面內,每個截面上均布6個噴孔,共36個噴孔,為了確保每個噴孔噴出天然氣與空氣充分接觸,不同截面上噴孔都不在同一軸向截面內,如圖1所示。

圖1 不同噴管的結構Fig.1 Structures of the different nozzles

1.3 計算網格劃分及邊界條件設置

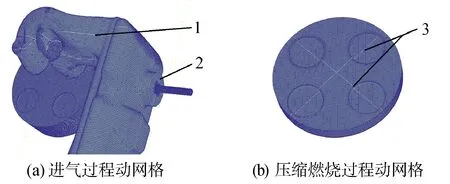

由于所研究天然氣發動機進氣總管入口位于發動機一側,為了更真實模擬天然氣發動機進氣流動、壓縮和燃燒過程,本研究所建立的三維幾何模型,不僅包括進氣道、進氣門、氣缸和活塞等常規結構,而且還包括整個進氣總管。為了降低計算量、節約計算機資源,在進氣結束后,壓縮和燃燒過程去除進氣總管和進氣道,活塞位于進氣下止點時(540 ℃A)的網格數最多為302萬。為了對噴管內燃氣流動、燃氣在進氣道內的分布、缸內混合氣形成和燃燒過程進行詳細分析,選擇了3個具有代表性的切片位置,如圖2所示。

注:1.過噴管出口中心且平行于氣缸中心線,2.過噴管中心線且垂直于氣缸中心線線,3.過火花塞中心2個交叉軸向截面。 圖2 截面的位置Fig.2 Positions of the sections

燃氣噴管入口和噴管壁面的溫度設置為300 K,進氣道溫度設置為310 K,進氣門和排氣門的溫度分別為350、490 K,缸蓋表面溫度為400 K, 而活塞的溫度為510 K。

1.4 仿真模型驗證

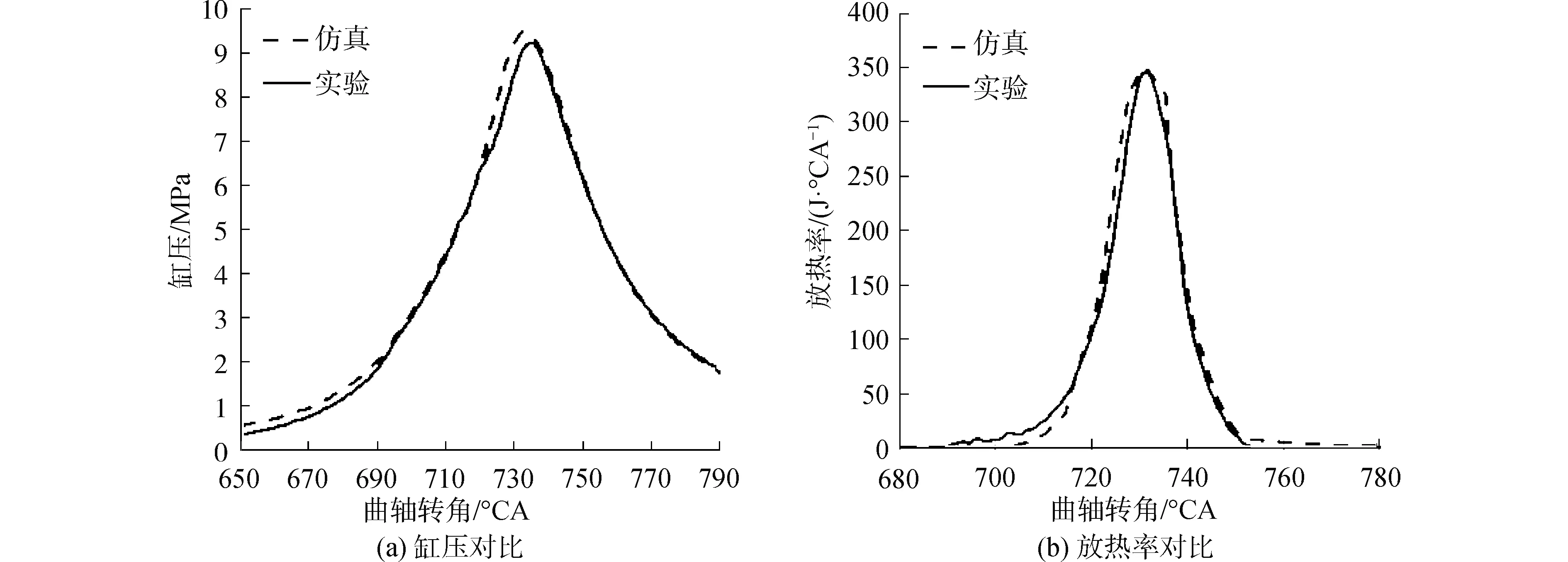

本研究采用CFM-2A擬序小火焰模型、k-ε雙方程湍流模型、火花點火模型、Zeldovich NOx生成模型。為了對模型進行驗證,在轉速為1 640 r/min,75%負荷條件下,過量空氣系數為1.46,對采用8 mm、0°天然氣噴管時發動機的燃燒進行了測試。噴氣持續期為13.43 ms,天然氣噴氣量為43.5 kg/h,考慮到燃氣噴射閥開啟后燃氣從噴管噴出存在延遲,噴氣正時選為進氣上止點前5 ℃A、點火正時為壓縮上止點前30 ℃A。實驗與仿真結果對比如圖3所示,由圖可見,仿真結果與試驗結果的一致性較好,仿真獲得的缸壓和放熱率峰值比試驗結果略高(分別高2.1%和0.8%)。所選模型可以用于天然氣發動機燃燒過程的預測分析。

2 噴氣方向對燃燒及排放影響分析

2.1 缸壓、放熱率和NO排放對比

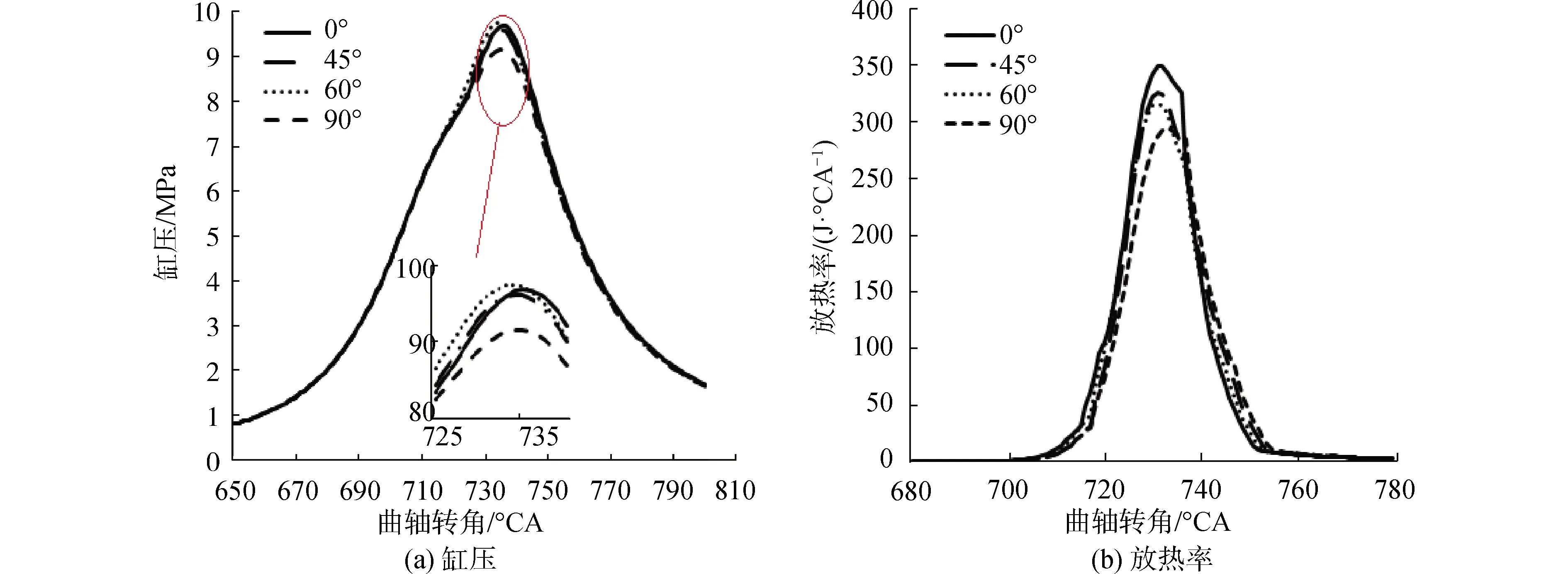

圖4給出采用不同結構噴管時缸壓和放熱率對比曲線。由圖可見,噴管結構對燃燒有較大影響。采用0°、45°和60°噴管時缸壓峰值相差較小,最高峰值壓力出現在采用60°噴管時,為9.76 MPa,而采用90°噴管時最低,為9.16 MPa,比60°噴管低0.6 MPa,下降6.1%。而放熱率按照0°、45°、60°和90°的順序依次降低。雖然0° 噴管放熱率峰值較大,但是放熱率峰值相位晚于45°和60°噴管,與90°噴管相同,為735 ℃A。

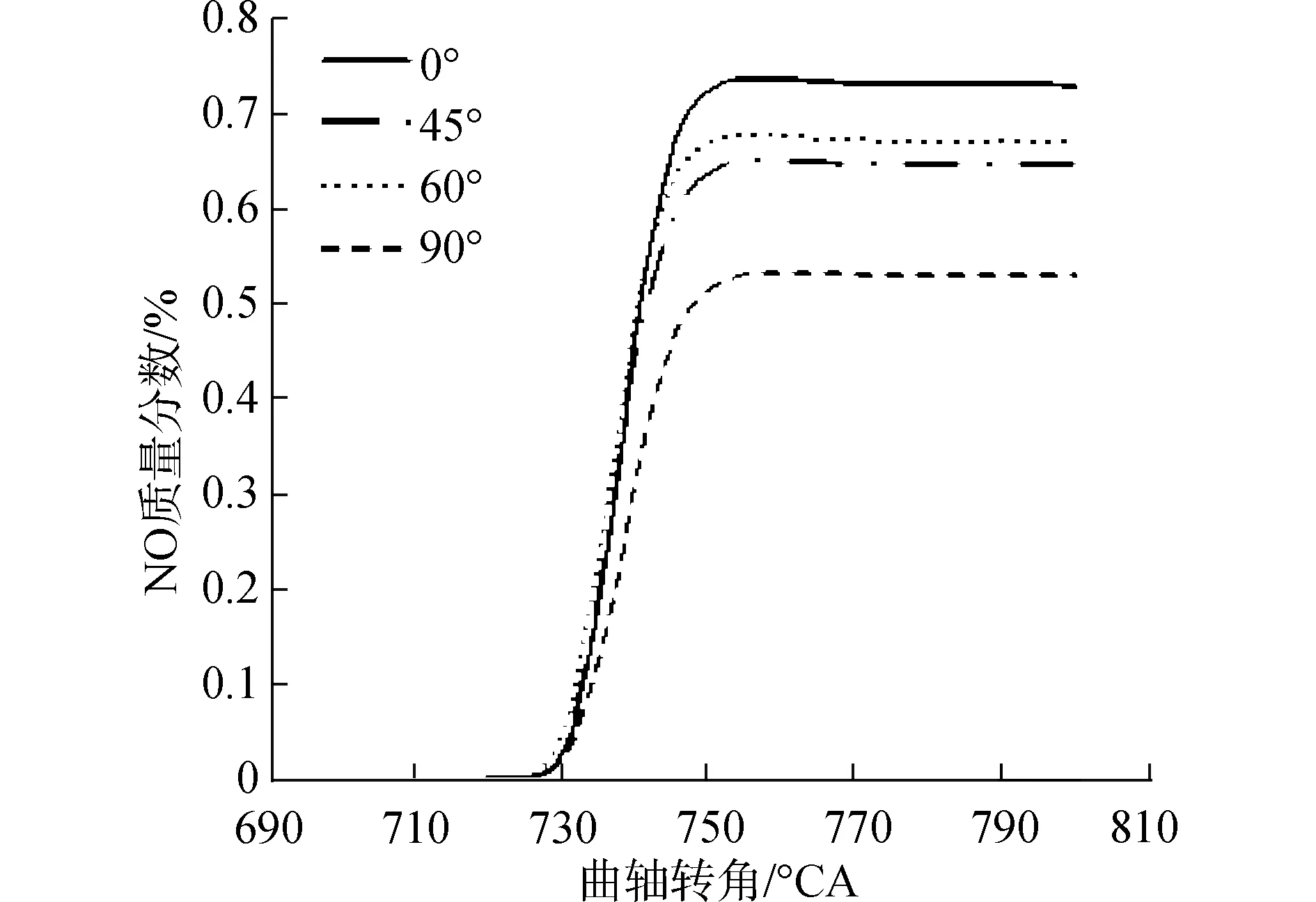

圖5給出不同結構噴管時NO排放對比曲線。由圖可見0°噴管NO排放值最大。90°噴管NO排放最小。而45°和60°噴管NO排放量相當,介于0°噴管與90°噴管之間。

圖3 實驗與仿真缸壓對比Fig.3 Comparisons of in-cylinder pressure between experiment and simulation

圖4 噴氣方向對缸內壓力和放熱率的影響Fig.4 Effect of gas fuel injection direction on cylinder pressure and heat release rate

圖5 噴氣方向對NO排放的影響Fig.5 Effect of gas fuel injection direction on NO emission

2.2 進氣過程仿真分析

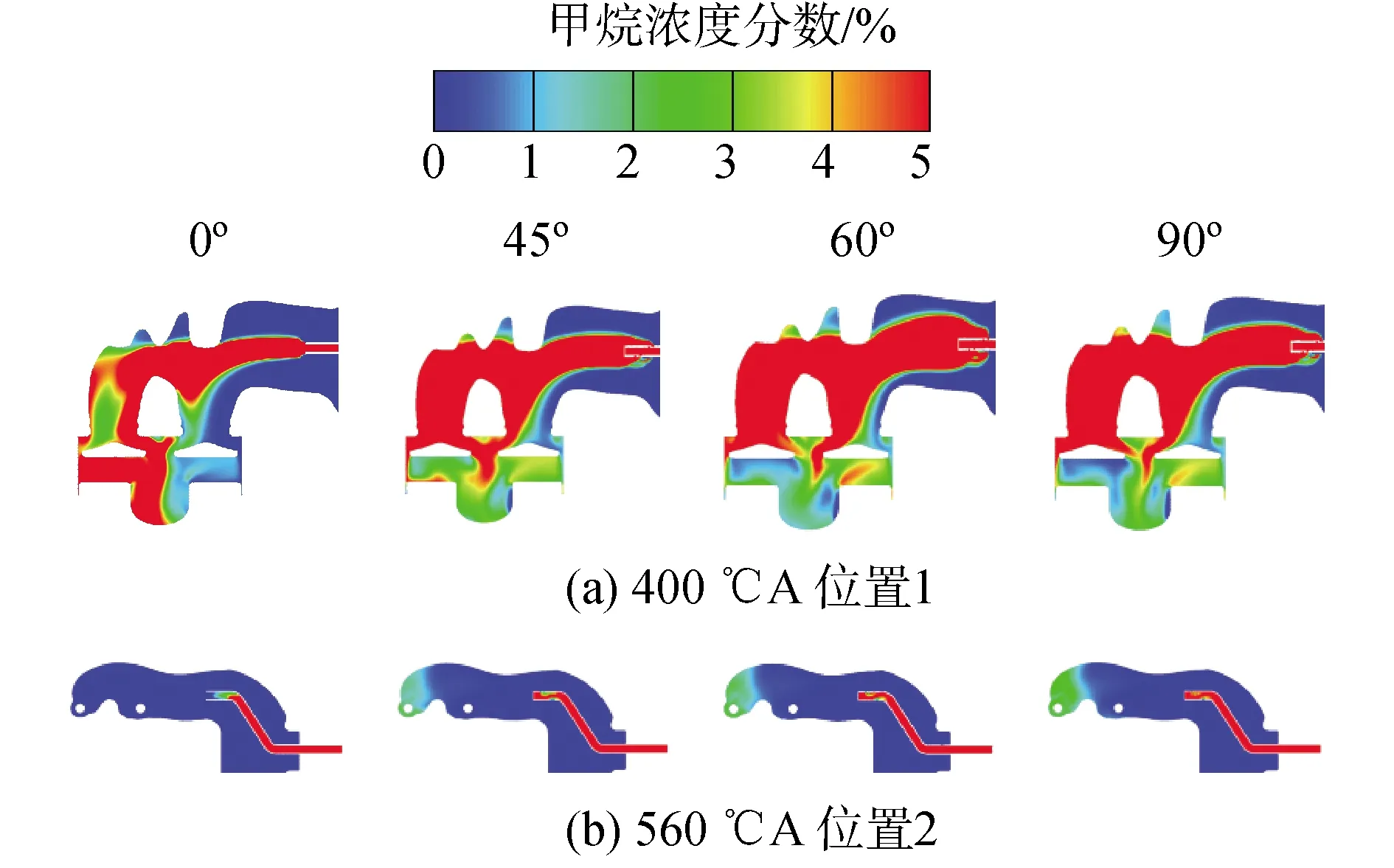

圖6給出了進氣過程中進氣道內甲烷的分布情況,圖6(a)為過噴管出口中心、平行于氣缸中心線(位置1)且活塞位于400 ℃A時甲烷濃度場分布情況。由圖可見,隨著天然氣射流與空氣來流方向夾角的增加,天然氣在歧管內與空氣的接觸面積增加,混合更充分。由于該氣體發動機采用雙進氣道,采用0°噴管時天然氣主要是從遠離噴管處的進氣門進入氣缸,而隨著噴管角度的增大,進入2個進氣道內燃料的差異性減小。這是由于0°噴管的燃氣噴射方向與進氣來流的方向一致,燃氣與空氣的接觸面積較小,且燃氣射流具有較高的運動能量,因此在進氣道內形成了受燃氣射流支配的燃氣分配方式。隨著噴管角度的增大,天然氣在與空氣來流垂直方向的速度分量增加,貫穿的距離增大,與空氣接觸面積增加,相互作用增強,形成了一定程度的預混,進氣道內逐漸形成了受空氣流動支配的燃氣分配方式,天然氣從2個進氣門進入缸內的一致性得到改善。

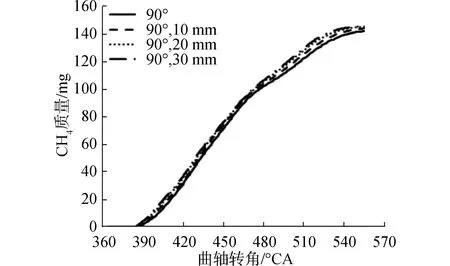

圖6(b)給出了活塞位于560 ℃A時經噴管中心軸線且垂直于氣缸軸線截面(位置2)歧管內甲烷濃度場。由圖可見,在進氣門關閉后,采用不同結構噴管時,在進氣道內存在不同程度的甲烷殘余,并隨著噴孔角度的增大,甲烷殘留量增多。這意味著在相同的燃氣噴射脈寬下,進入氣缸的燃料減少,如圖7所示。

圖6 噴氣方向對進氣管內甲烷濃度分布的影響Fig.6 Effect of gas fuel injection direction on methane concentration distribution in intake port

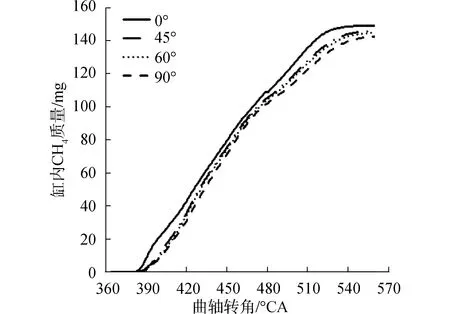

圖7 噴氣方向對進入缸內甲烷質量的影響Fig.7 Effect of gas fuel injection direction on methane mass in cylinder

由圖7可見,在天然氣供給量均為158 mg的情況下,0°噴管進入缸內的天然氣量最多,為149 mg;90°噴管最少142 mg,比0°噴管減少4.7%,這是導致90°噴管放熱率和缸壓峰值較低的原因之一。由于隨著噴氣角度的增大,燃氣與空氣的作用增強,使空氣的流速降低,遲滯了進氣過程,同時在燃氣噴射閥關閉后,噴管內的氣體流出速度降低,導致實際燃氣噴射持續期變長,因此進氣門關閉后,部分氣體燃料未來得及進入氣缸,導致燃料殘余問題。

2.3 缸內流動、混合氣形成與燃燒過程分析

圖8分別是不同曲軸轉角下經過火花塞中心的2個交叉軸向截面內的速度場、濃度場和火焰面密度。由圖8(a)可見,在壓縮過程擠流運動作用下,氣體向氣缸中心流動,氣體在燃燒室中心附近碰撞并摻混,導致靠近火花塞的燃燒室中心附近形成了大范圍的低速區,60°和90°噴管的低速區范圍較大,火花塞附近較低的氣體流速有利于穩定的初始火核形成。由圖8(b)可見,噴管結構對缸內混合氣濃度分布有較大影響,采用不同結構噴管時,在缸內都會形成一定程度的局部濃混合氣,特別是0°噴管由于在進氣階段燃料與空氣混合不充分,導致壓縮上止點附近,靠近一側擠氣間隙位置出現較大范圍的局部濃混合氣,這是導致0°噴管滯燃期較長、后期放熱速度快以及放熱率峰值大的原因。而采用多孔噴管時缸內出現局部混合氣較濃或分層現象說明:即使經過進氣階段的混合和壓縮階段的大尺度摻混,缸內混合氣仍存在較大的不均勻性,缸內混合氣濃度分布是由燃料與空氣在進氣道內的預混和缸內大尺度摻混共同決定。由圖8(c)可見,火花塞點火后,火花塞位于流場的低速區域,有利于初始火核的形成。由于相比于0°和90°噴管,采用45°和60°噴管時缸內甲烷濃度分布相對均勻,濃混合氣距離火花塞較近,所以燃燒速度較快。

3 噴氣位置對燃燒及排放影響分析

針對采用多孔噴管時由于燃氣射流導致進氣的遲滯以及由其引起的氣體燃料殘留增加問題,提出了利用加長噴管強化氣體的方法,旨在挖掘改變噴氣出口位置對降低進氣殘留的潛力,進而獲得噴氣位置對缸內混合氣形成和燃燒的影響規律。通過上文對比不同角度噴管的仿真結果發現,90°噴管在天然氣噴射量相同情況下,進入燃燒室內的天然氣質量最少,缸內峰值壓力最低。因此,相對于原90°噴管位置將噴嘴向進氣門方向分別移動了10、20、30 mm。

3.1 缸壓、放熱率和NO排放對比

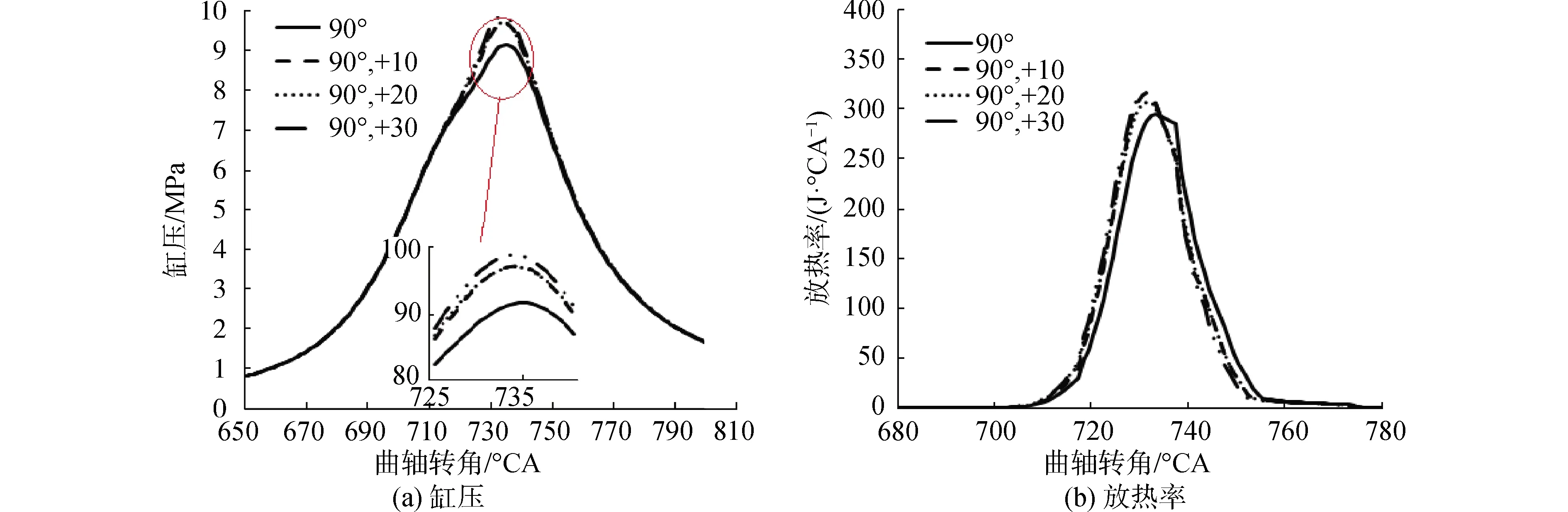

圖9給出不同位置的90°噴管缸壓和放熱率對比曲線。由圖可見,噴管位置對燃燒有較大的影響,隨著噴管出口位置向進氣門方向移動,缸壓和放熱率峰值增加,峰值相位提前,采用延長30 mm的噴管時峰值壓力最大,為9.88 MPa,比采用90°原位置噴管高7.3%。

圖9 噴氣位置對缸內壓力和放熱率的影響Fig.9 Effect of gas fuel injection position on cylinder pressure and heat release rate

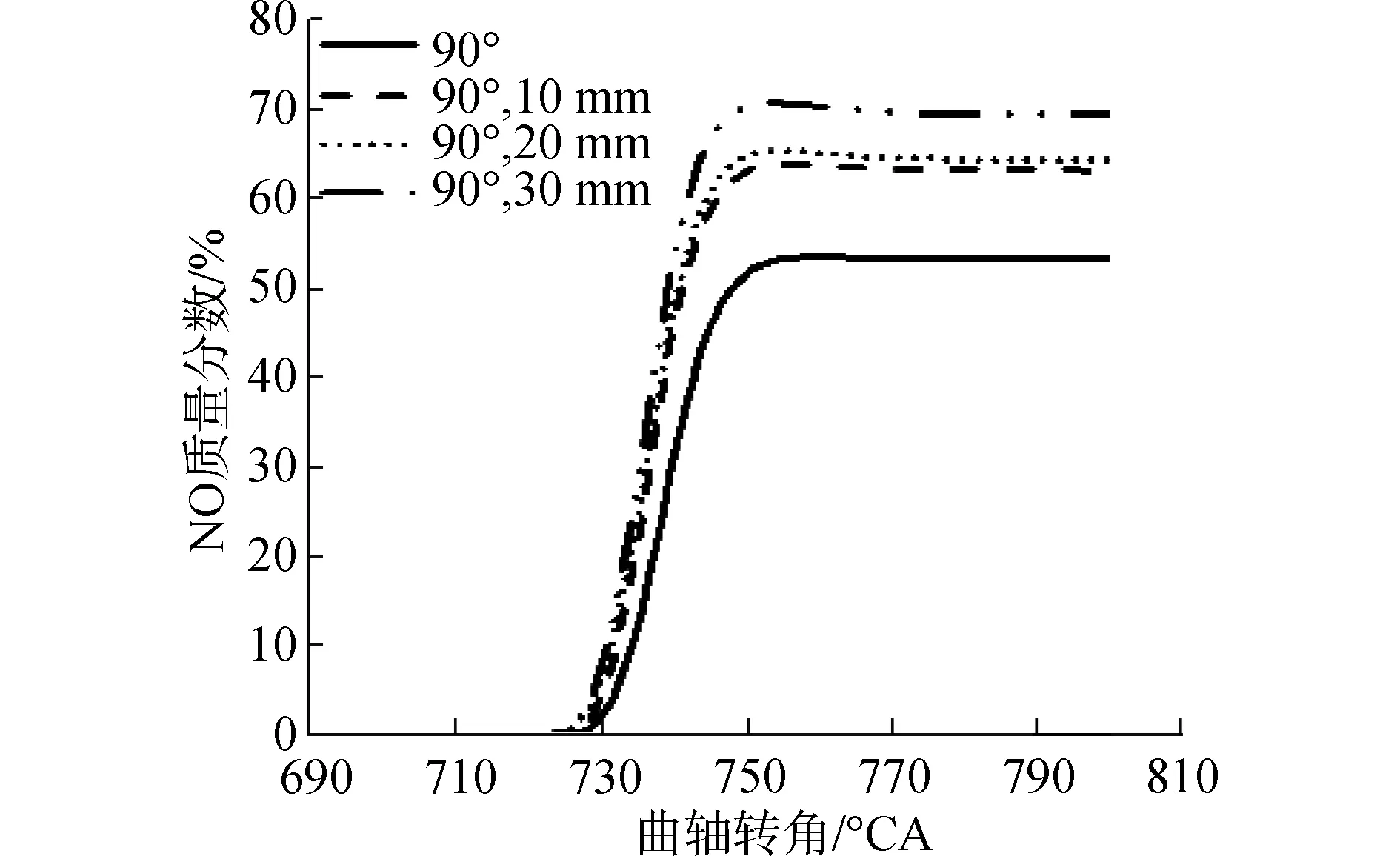

圖10給出NO質量分數對比曲線,由圖可見,隨著噴管位置靠近進氣門,NO排放逐漸增加。

圖10 噴氣位置對NO排放的影響Fig.10 Effect of gas fuel injection position on NO emissio

3.2 進氣過程三維仿真分析

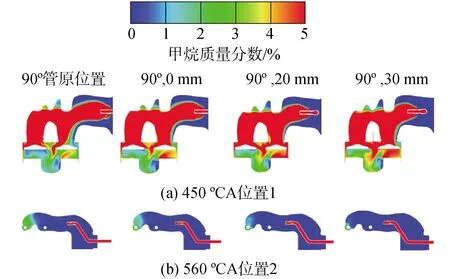

圖11為進氣道內甲烷的分布情況。由圖可見隨著噴管向進氣門方向移動,進入2個進氣道內燃氣的差異性在進一步減小(如圖11(a)所示)。這是由于90°噴管燃氣射流與進氣流動方向相垂直,距離進氣門較遠時,燃氣射流受空氣流運動影響較大,是以空氣流動為主導的燃氣分配方式。隨著噴管位置逐漸靠近進氣門,與空氣的作用時間縮短,空氣的主導作用降低,所以進一步改善了進入2個進氣道天然氣的均勻性。

圖11(b)給出560 ℃A時(位置2)歧管內甲烷濃度場。由圖可見,在相同的燃氣噴射脈寬下,隨著噴管位置接近進氣門,在進氣門關閉時甲烷殘余減少,進入氣缸的燃料增多,如圖12所示。

圖11 噴氣位置對進氣管內甲烷濃度分布的影響Fig.11 Effect of gas fuel injection position on methane concentration distribution in intake port

在天然氣供給量均為158 mg的情況下,采用原位置噴管時進入缸內的天然氣量最少,為142 mg;采用延長20 mm和30 mm噴管時均為145 mg,比采用原位置90°噴管時增加了2.1%,進氣殘留降低了23.5%。

圖12 噴氣位置對進入缸內甲烷質量的影響Fig.12 Effect of gas fuel injection position on methane mass in cylinder

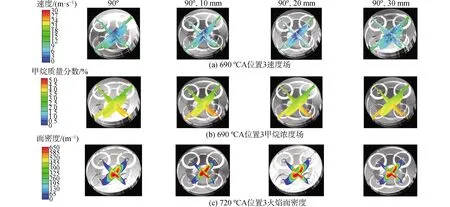

3.3 缸內流動、混合氣形成與燃燒三維仿真分析

圖13給出不同曲軸轉角下經過火花塞中心的2個交叉軸向截面內的速度場、濃度場和火焰面密度。由圖13(a)可見,燃氣噴管位置對缸內的流場和缸內甲烷濃度的分布規律有一定影響,但相對噴管結構而言影響較弱,噴管位置向進氣門方向移動時缸壓和放熱率峰值增加、相位提前,主要是由于進氣殘留減少,進入缸內的天然氣量增加,引起缸內的全局當量比增加,因此改善了發動機燃燒過程。

圖13 噴氣位置對缸內燃燒過程的影響Fig.13 Effect of gas fuel injection position on combustion process in cylinder

4 結論

1) 噴管結構對進氣混合、缸內混合氣濃度分布和燃燒過程有明顯影響,隨著噴管噴氣射流與進氣來流方向夾角增大,天然氣與空氣在歧管內接觸面積增大,而且在2個進氣道內,形成了以受燃氣射流為主導的燃料分配方式向以進氣為主導的燃料分配方式轉變,混合氣更均勻,但殘余量增加。采用60°噴管時缸壓峰值最大,而 NO排放較低。

2) 相對于噴管結構而言,噴管位置對進氣混合和缸內混合氣濃度分布影響較小,隨著噴管逐漸靠近進氣門,進氣殘留逐漸減少,但是減小的幅度逐漸降低。采用向進氣門方向延長30 mm的90°噴管時,進氣殘留比采用原90°噴管時,減少了23.5%,全局當量比的增加是燃燒和放熱率增加的主要原因。