納米氧化鋯粉體制備及其表面改性技術的研究進展*

靳藝凱 陳 鵬 鄭華強 王雙喜

(汕頭大學工學院 廣東 汕頭 515063)

氧化鋯(ZrO2)陶瓷是20世紀70年代發展起來的一種具有高硬度、高韌性、良好的耐磨耐蝕性的新型陶瓷[1]。純的氧化鋯在高溫冷卻到室溫時,四方相會轉變為單斜相,存在較大體積的膨脹,使得氧化鋯材料在燒結后冷卻時產生許多微裂紋,材料韌性極差。1975年,Garvie[2]以CaO為穩定劑制得部分穩定氧化鋯陶瓷(Ca-PSZ),并首次利用ZrO2馬氏體相變的增韌效應提高了陶瓷的韌性和強度;1986年日本的Wakai[3]首次報道了Y-TZP的超塑性特性,3Y-TZP具有高強、高斷裂韌性等優良的力學性能,其室溫彎曲強度達到了1 000 MPa以上,被稱為“陶瓷鋼”。

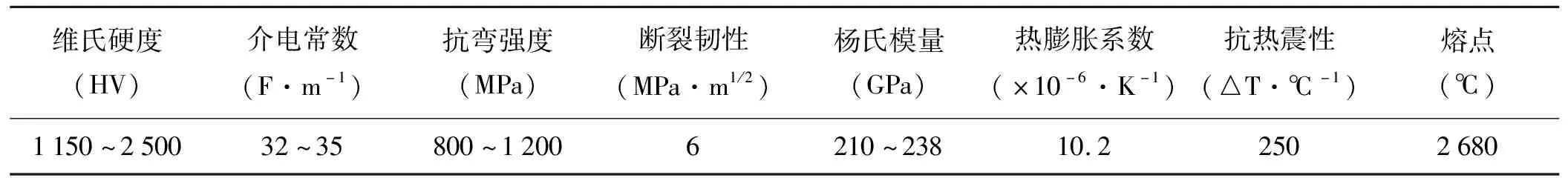

隨著納米技術的發展,1991年,Niihara[4]提出了陶瓷納米復合材料的概念。近年來納米氧化鋯陶瓷已經具有像金屬一樣的韌性和可加工性[5]。由于納米陶瓷晶粒的細化,晶界數量大幅度的增加,使得材料的強度、韌性和塑性都大大提高(見表1)。

表1 納米氧化鋯陶瓷性能[6]

氧化鋯陶瓷已廣泛應用于航空航天、醫療器件、熱障涂層、固體電解質、催化劑等領域,隨著5G時代的到來,高韌性、低電磁屏蔽的立方穩定氧化鋯已成為手機等電子通訊器件的首選材料。陶瓷器件的生產主要包括粉體的制備、生坯的成形以及燒結3個環節。而粉體的粒徑分布以及表面性能對氧化鋯陶瓷的成形過程以及最終的成品性能起著至關重要的作用。因而研究如何制備出超細且粒度分布優良的納米陶瓷粉體制備工藝、通過表面改性改善納米粉體的流動性,是當前陶瓷研究的熱點。

1 納米YSZ粉體的制備方法

陶瓷粉體的制備作為陶瓷材料產品生產的最重要的環節,對產品的性能起著決定性的因素,其歸根結底在于制備出活性高、純度高、粒徑尺寸分布窄、晶體結構穩定性好的納米氧化鋯粉體,經過多年的發展,納米粉體的制備技術發展迅猛,目前制備納米級氧化鋯粉體的方法可分為固相法、液相法和氣相法[7]。

1.1 固相法

1.1.1 固相反應法

固相反應法是從固體原料混合物中制備多晶固體的最廣泛使用的方法。通常則是將金屬鹽或金屬氧化物按一定化學計量比充分混合,經研磨后,加熱至1 000~1500 ℃,發生反應后直接得到或再研磨后得到超細粉,其反應速率取決于反應條件、反應物的結構性質、固體的表面積等。固相反應的機理比較復雜,主要分為3個步驟[8]:①反應物相互接觸;②固相反應物內部或界面發生成核反應;③物質通過界面和相區進行擴散和遷移,產物核繼續長大直至反應結束。

圖1 固相反應流程圖[9]

固相反應法具有生產周期短、生產成本低等特點。吳文偉等[10]通過添加適量的PEG表面活性劑,顯著降低了固相反應法的反應溫度,在530 ℃的條件下便制得平均粒徑為25 nm氧化鋯粉末。為了得到更小粒徑的YSZ粉體,鄭育英等[11]以氯氧鋯、硝酸釔及草酸為原料,用機械力活化固相化學反應法制備納米級Y-ZrO2粉末,得到了單一立方晶相的Y-ZrO2粉體,其平均粒徑小于20 nm,粉體的晶粒長大平均活化能為Q≈32.5 kJ/mol,平均動力學指數n≈1.88,此種方法能夠在較低的溫度下制備出不同晶相的納米氧化鋯粉體,反應條件溫和,沒有“三廢”產生,是一種很有前途的“綠色化學”工藝。

1.1.2 機械粉碎法

普通的機械粉碎法是無法得到納米級別的氧化鋯粉末的,目前常用的方法是高能球磨法,由Benjamin和他的同事在國際鎳業公司于1960年底開發的,與其它合成方法相比,此種方法改變了傳統的高溫合成材料生產方法,直接利用球磨機的高速轉動,通過對粉末均勻化的研磨,增加其表面機械活化能,誘導粉末發生物化反應,從而得到納米級別的陶瓷粉末[12~13]。

納米粉體的形狀越規則,棱角越少,其比表面積也會相對較小,更加容易分散,最終燒結成形的產品也會因為粉體之間的排列更緊密而具有較好的性能,Goyal等[14]利用高能球磨法從工業微米級氧化鋯粉體中合成氧化鋯納米粉體,通過表征發現,研磨后的粉末在研磨時間為15 h后幾乎呈球形,且經過10 h、15 h和20 h時的研磨,晶粒尺寸分別減小到50 nm、34 nm和29 nm。Mourad Keddam等[15]則利用高能球磨法,以ZrO2和Y2O3為原料制備了3 mol%的釔穩定的納米氧化鋯粉末,探索球磨時間對粉體晶相的影響,在球磨30 min后,晶粒尺寸減小到13 nm,并開始形成四方相的Zr1-xYxO1.982(x=0.037),10 h之后,單斜相完全轉化為四方相。但是由于高能球磨法存在能耗大、效率低、無法在最佳尺寸范圍內生產分散性較好的納米粉體,且制備納米粉末過程中容易混入雜質等固有缺點,因而鮮有用于批量制備納米氧化鋯粉末。

1.1.3 自蔓延高溫合成法(SHS)

SHS是一種在不同性質的固體中,利用反應物通過自身內能消耗,相互反應產生的高額熱量,逐層加熱到高溫,進而在短時間內轉化為最終產品的新型工藝。因此該方法非常適合生產具有特殊性能的耐火材料,例如:粉末、金屬合金或高純度陶瓷[16](見圖2)。

圖2 自蔓延高溫合成法設備模型示意圖

利用自蔓延高溫合成法制備粉體的過程中,采用不同的燃料,對所制備的陶瓷粉體性能可能會有不同的影響。Silva等[17]以尿素和甘氨酸為燃料,采用燃燒法分別制備了釔穩定的氧化鋯粉體,并研究了燃料性質和用量對制備的YSZ陶瓷相結構、粒度和微觀結構的影響,結果表明,當添加0.3%的甘氨酸時所制備的陶瓷粉體性能最好,平均粒徑為46.7 nm,相對密度為97.5%。為增加反應效率,優化粉體性能,在反應過程中添加一定量的助燃劑是目前常用的方法,南昌大學鄒煌龍[18]研究了在自蔓延高溫合成法制備Y-TZP 粉體中添加鹽類溶液作為助燃劑對3Y-TZP粉體的微結構和性能的影響,結果表明,鹽類溶液的加入使Y-TZP 粉體的比表面積從55 m2·g-1增加到378 m2·g-1,粒徑從13.1 nm減小到2.6 nm。使用自蔓延高溫合成法制備納米粉體,由于燃燒波通過試樣時產生的高溫,可將易揮發雜質排除,使產品純度高。同時燃燒過程中有較大的熱梯度和較快的冷凝速度,有可能形成復雜相,易于從一些原料直接轉變為另一種產品并可能實現過程的機械化和自動化。

1.2 液相法

液相法是將一種或多種可溶性金屬鹽類按照一定配比制成溶液,使各元素呈離子或分子態,然后利用沉淀劑或用蒸發、升華、水解等操作,使金屬離子均勻沉淀或結晶出來,最后將沉淀或結晶的脫水或者加熱分解而得到所需材料粉體,與固相法相比,液相法更容易通過控制反應條件制備出粒徑分布窄、分散性好、組份均勻的納米材料粉體,且采用液相法對實驗設備的要求較低能耗小,因而在工業上和實驗室被廣泛采用來制備納米陶瓷粉體,為提高合成納米陶瓷粉體的質量,目前發展的廣泛使用的方法有沉淀法、溶膠凝膠法、水熱法等。

1.2.1 沉淀法

所謂沉淀法就是在不同成分的原料混合溶液中加入沉淀劑,使其經過反應生成不可溶的氫氧化物以及硫酸鹽等沉淀,經過洗滌過濾之后,通過加熱分解最終制得相應的粉末產物[19]。共沉淀反應過程涉及化學相的產生與分散,因此必須嚴格控制反應條件,影響共沉淀法的因素主要有反應時間、反應溫度、溶液pH值以及干燥方式等。Malinee Meepho等[20]以氫氧化物為前驅體,分別利用酒精、水和氨溶液為反應介質采用共沉淀-溶劑熱處理工藝在不同的反應時間下制備了納米YSZ粉體,通過對粉體的表征發現,當采用酒精為反應介質時,制備的粉體性能最好,其平均粒徑為2.91 nm,并且,隨著反應時間的增加,粉體粒徑也會變大。R H Piva等[21]為解決在使用沉淀法制備納米氧化鋯粉末的過程中因為干燥階段形成的硬團聚體難以獲得高表面積粉末的問題,分析對比了共沸蒸餾、乙醇洗滌和冷凍干燥等這些常用的脫水方法,發現共沸蒸餾可以獲得最大比表面積的3Y-TZP粉末,其值達到了94.73 m2·g-1。

1.2.2 溶膠-凝膠法

在材料科學中,溶膠-凝膠法(Sol-Gel)是從小分子制備固體材料的方法。該方法常用于制造金屬氧化物,基本原理是通過金屬無機鹽作為前驅體均勻的溶于溶劑中,溶質與溶劑發生水解或醇解反應后經過聚集,形成溶膠,最后通過干燥,形成凝膠[22~23],是目前用來制備納米粉末應用最為合適的一種方法(見圖3)。其反應過程可用如下方程式簡單表達:

圖3 溶膠-凝膠技術不同階段和路線的示意圖[28]

水解反應:

(1)

縮合反應:兩個烴基配合體發生凝膠化反應:

(2)

醇鹽類配合物與烴基配合物發生凝膠化反應:

(3)

使用溶膠-凝膠法制備的氧化鋯粉體,當初始晶粒的尺寸小于其臨界尺寸時,由于四方相能量小于單斜相,因此四方相在低溫下可以穩定的存在,徐黎嶺等[24]以正丙醇鋯為鋯源,利用溶膠-凝膠法,在600 ℃的熱處理條件下,獲得了以四方相為主晶粒尺寸為12 nm的氧化鋯粉體,當繼續升溫時發現四方相逐漸向單斜相轉變,直到1 000 ℃,所制樣品完全變為單斜相。納米晶體的結構特征直接影響著其最終特性,在粉體制備過程中若能根據需要,控制合成粉體的物理化學性質以及其粒徑分布范圍成為現代材料科學研究的目標。為探索溶膠-凝膠法中所用共溶劑的性能對粉體制備性能的影響,更好地控制合成粉體的性能,Michaela Klotz等[25]利用溶膠-凝膠法,并采用超臨界CO2進行輔助,對通過使用不同極性的共溶劑所制備的氧化鋯粉體的尺寸和形貌進行了分析,結果發現極性溶劑是制備小粒徑、高比表面積粉末的理想溶劑,隨著所用共溶劑極性減小,粉體的尺寸隨之增加,并采用甲醇作為共溶劑,在300 ℃熱處理下,制備得到了粒徑為4 nm的氧化鋯粉體,其電導率可達7.8×10-4S·cm-1。Francesca Tana等[26]則以甲苯醇為原料,選擇四氯化鋯作為前驅體,通過改變前驅體的濃度和反應時間,研究了氧化鋯納米顆粒在恒溫下結晶的相、形態和尺寸的演變,當前驅體濃度較低(0.16 mol/L),反應時間較短(2.5 h)時,利用透射電鏡觀察到了尺寸為2 nm,粒徑分布較窄的四方相假球形顆粒,而提高濃度以及反應時間之后,觀察到由于各向異性粒子的生長,導致了粉體尺寸增大,同時通過X射線衍射和拉曼光譜檢測到了越來越多的單斜相,這項工作為設計具有各向異性性質的氧化鋯粒子提供了一種方法。

1.2.3 水熱法

水熱合成可以定義為一種單晶體的合成方法,在密封的壓力容器中,以水為溶劑在高溫高壓的條件下進行的化學反應[27]。一般晶粒的生長是在高壓釜中進行的,反應基體隨水一起進入高壓釜,高壓釜內兩端形成一定的溫度梯度,溫度高的一端反應基體融化,沉積在溫度較低的一端的種子晶體上。與其它類型的晶體生長方法相比,水熱法在于能夠生產在熔點不穩定的晶相,同時可以制備大批量的性能優越的晶體。Wang X M等[28]以氫氧化鋯和氫氧化釔為前驅體,乙醇或異丙醇為反應介質采用水熱法制備了晶粒尺寸在5 nm左右的立方/四方ZrO2和YSZ納米晶,并結合氧化鋯的結晶過程,對不同氫氧化物前驅體、氫氧化物前驅體的研磨、溶劑熱加工條件、礦化劑等進行了研究和探討。結果表明,采用機械活化可以有助于結晶過程和產生的顆粒的分散,如果不加入礦化劑則可能產生一定數量的非晶相,并且NaOH可有效提高結晶度,縮短反應時間。K G Kanade等[29]首次將工業用氧化鋯粉在1 208 ℃下進行水熱堿浸,成功地制備出尺寸分布在24~36 nm的ZrO2納米粉體,此方法操作簡單,可以用來大規模的生產納米級氧化鋯粉,降低其制備成本。

常規水熱法由于要求有高溫高壓的步驟,對生產設備依賴性較強,較大的限制了其發展,武漢理工大學力國民[30]以氧氯化鋯為原料,調節pH值到14,在水熱溫度為95 ℃條件下反應3 d,得到了了粒徑為10 nm的氧化鋯粉體,開創了國內低溫水熱法的先河,為提高結晶效率,吳昊等[31]利用NaOH作為礦化劑,在反應溫度為110 ℃的條件下,將氧化鋯前驅體在反應釜內保溫2 h,制備得到了平均粒徑為26 nm氧化鋯粉體,大大提高了低溫水熱法制備氧化鋯粉體的效率。

1.3 氣相法

氣相法一般是在高真空室內利用揮發性的單質或化合物的蒸氣, 通過化學反應生成所需的化合物, 也可不發生化學反應而直接將化合物蒸氣冷凝而得到納米粉體[32]。

此類方法制備的粉體具有粒度均勻、純度高、粒徑小、分散性好等優點。Skandan等[34]采用氣體冷凝法制備了粒徑4~8 nm的氧化鋯粉,并通過納米粒子間的相互擴散制備了3 mol%的釔穩定氧化鋯粉且在溫度下燒結得到接近理論密度。Srdic等[35]通過化學氣相合成法(CVS)制得了晶粒尺寸約為5 nm的氧化鋯粉體,并在950 ℃的真空下燒結出致密的氧化鋯陶瓷,其粒徑約為60 nm。使用氣相法制備粉體的實驗可重復性高,但是此類方法的產量較低,且實驗設備比較昂貴,導致成本相對較高。

圖4 基本氣相沉積系統示意圖[33]

2 納米氧化鋯粉體的表面修飾

隨著粉體制備技術近年來的發展,無論是國內還是國外,均能夠制備出納米級別的YSZ陶瓷粉體。但是由于納米YSZ粉體表面能較高、活性強,顆粒之間很容易在混料時形成團聚。在陶瓷團聚體燒結后成為裂紋發源地,嚴重降低陶瓷部件的斷裂強度和韌性。對納米粉體進行表面修飾可以有效地改善粉體團聚的傾向,近年來,納米微粒的表面修飾已成為YSZ納米材料研究的新熱點。

表面改性是通過對粉體的表面進行物理、化學或者機械等深加工處理,使顆粒的表面物理、化學性質發生變化,以提高粉體在介質中的分散性。

表面改性的目的主要有以下這幾點:

(1)改善或改變粉體粒子的分散性,使其不易發生團聚;

(2)提高粉體粒子的表面活性;

(3)使粉體表面產生新的物理、化學、機械性能及新的功能;

(4)改善粒子與其它物質之間的相容性;

(5)改善納米粉體耐久性。

目前,納米粉體表面改性的方法很多,分類也各不相同,根據改性劑與納米粉體表面有無化學反應,可分為表面物理改性和表面化學改性兩大類。

2.1 表面物理改性

通過分子間的作用力(如范德華力、氫鍵等)使得表面改性劑附著在粉體表面,在粉體粒子表面形成包覆層,來降低粉體表面的張力,改變粉體粒子的的表面極性,減少粉體之間的團聚作用是表面物理改性常用的一類方法。Vivekanandhan等[36]為了增強氧化鋯陶瓷的耐蝕性,減少粉體間的團聚,通過丙烯酰胺輔助的檸檬酸聚合物燃燒制備了納米ZrO2粉末,并以聚丙烯酸和乙二醇為前驅體,采用聚合樹脂法在500 ℃的條件下在納米ZrO2粉體表面包覆了一層超薄MoO3,通過透射電鏡表征發現MoO3厚度約為3 nm, 包覆層均勻連續。其包覆情況如圖5所示。

圖5 MoO3包覆ZrO2透射電鏡圖

納米粉體在制備過程中可能會由于晶粒生長不均勻等因素形成不規則的形狀,從而導致所制備的陶瓷基體具有孔隙較大、致密度相對較低等缺陷。為了解決此類問題,梁玥[37]利用國產氧化鋯粉體為原料,以2 000 rpm的轉速在臥式球磨機上磨削10 h,并使用噴霧干燥法對磨削之后的粉體進行干燥,利用改性之后的粉體所制備的陶瓷坯體,在1 450 ℃的無壓燒結后致密度達到了99.67%。Jong Cheol Kim等[38]采用單步硝酸甘氨酸法制備YSZ粉體,并利用超尖端銑削法在乙醇中以4 975 rpm進行20 min的銑削對所制備的YSZ粉體進行表面修飾,結果表明,經過銑削后的YSZ粉體可以獲得光滑表面的納米粉末漿料組合物,最終獲得的產品其表面的粗糙度和宏觀缺陷相比沒有經過銑削的粉體所生產的產品有了明顯的改善。

釔穩定的氧化鋯(YSZ)陶瓷長時間暴露在低溫潮濕的環境中時容易發生低溫老化(lowtemperaturedegradation)。隨著放置時間的增長,晶體結構自然的從t-ZrO2轉變為m-ZrO2,從而導致材料表面粉化或產生微裂紋,部件的彎曲強度及斷裂韌性等急劇降低[39]。Karagedov等[40]采用金屬鋁粒子對氧化鋯粉體通過行星球磨的方法進行改性,利用機械化學方法合成了穩定在1 100 ℃的Al2O3-ZrO2四方固溶體表面。在研磨過程中伴隨著金屬鋁顆粒的不斷被氧化,其與納米氧化鋯粉體發生了連續的機械化學反應,與氧化鋯粉體形成固溶體。A O Zhigachev等[41]研究了在0~13 mol%內,金屬鈣離子對氧化鋯陶瓷性能的影響,通過高能球磨法,制備了平均粒徑為5~20 nm,不同含量的鈣穩定的氧化鋯粉體,結果表明,當Ca離子含量在4 mol%~10 mol%時,燒結成形的氧化鋯陶瓷接近理論密度,同時隨著鈣離子含量的增加,其維氏硬度從7.55 GPa增加到了13.3 GPa,當鈣離子含量為6.6 mol%時,其斷裂韌性達到最大值,為13.4 MPa·m1/2。

(a)磨削前 (b)磨削后

2.2 表面化學改性

許多納米金屬氧化物粉體表面有羥基的存在,在粉體表面還存在表面還原點、堿性或自由基活性點,利用這種特性通過改性劑與粉體發生酯化、胺化、鹵化、環氧化以及有機偶聯劑偶聯反應等表面化學反應,為納米粒子引入新的官能團,從而改變粒子的表面結構狀態,改善納米粉體的分散性能。

2.2.1 偶聯劑類表面改性

偶聯劑是最常用的一類小分子改性劑,最早由美國聯合碳化物公司(UCC)為發展玻璃纖維增強塑料而開發,其分子結構的最大特點是分子中含有化學性質不同的兩個基團,一種與無機納米粒子表面進行反應,另一種與有機物基體具有反應性或兼容性,按照分子結構式的不同,常用于粉體表面改性的偶聯劑大致分為兩類:硅烷偶聯劑和鈦酸酯偶聯劑。

鈦酸酯偶聯劑是美國Kenrich石油化學公司在20世紀70年代開發的一種新型偶聯劑[42],作為無機粉體廣泛應用的一種表面改性劑,鈦酸酯偶聯劑利用分子中的異丙氧基與無機粉體表面的羥基或其它基團發生反應來達到改性目的,與氧化鋯粉體進行反應的通式為:

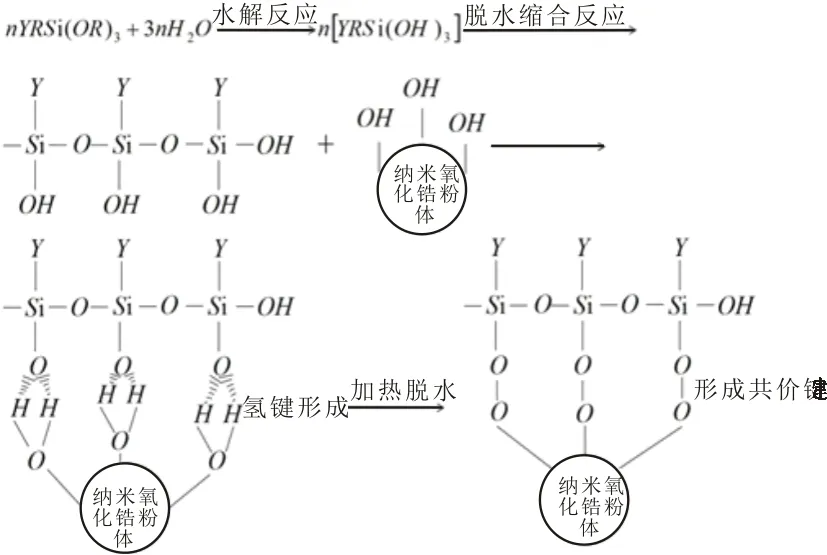

Liu W等[43]在水溶性陶瓷注射成形工藝中通過添加1%(質量分數)的鈦酸酯偶聯劑對氧化鋯粉體進行表面改性,結果證明,經過改性之后的粉體,在有機粘結劑中不會形成團聚,其致密化(相對密度:99.6%)溫度為1 450 ℃,比原始粉體要低100 ℃左右。由于多數的鈦酸酯偶聯劑能不同程度的與酯類增塑劑發生酯交換反應,在改性過程中應避免與酯類增塑劑接觸,以防發生副反應而影響改性效果。硅烷偶聯劑是一類具有特殊結構的低分子有機硅化合物,其結構通式為YRSiX3,使用硅烷偶聯劑改性粉體時,其反應機理首先是硅烷水解后脫水縮合形成低聚物,這種低聚物再與粉體表面的羥基作用形成氫鍵,最后通過加熱干燥發生脫水反應產生部分共價鍵,從而使得硅烷偶聯劑包覆在納米氧化鋯粉體的表面[44](見圖7)。

圖7 反應示意圖

因此,常利用硅烷偶聯劑對表面上具有羥基或者極性較強的無機物粉體進行表面改性。Joanna Kujawa等[45]利用全氟烷基硅烷(PFAS)對氧化鋯粉體進行表面改性,使其表面有效的疏水化,與水分子接觸時,PFAS鏈呈纏繞狀,與丁醇分子接觸時,接枝鏈呈直鏈。其研究結果表明接枝效率隨著PFAS改性劑的濃度增大而逐漸增大,當PFAS濃度達到5 mol/g的時候,接枝效率最好,同時,接枝效率也與粉體的比表面積有關,比表面積越高,效率越好。多數硅烷偶聯劑在使用前要配成水溶液,其pH值一般控制在3~5,否則硅烷水溶液會由于自行縮聚而失效,Bangi等[46]以正丙醇鋯作為前驅體通過溶膠-凝膠法制備了納米氧化鋯粉,并利用硅烷作為表面改性劑,保持其水溶液的pH值在4~4.5,對所制備的氧化鋯凝膠進行表面改性,結果表明表面化學改性有助于所制的納米粉體在最后的干燥后能保持其織構特性,且經過修飾之后的粉體比表面積能達到354 m2/g。

2.2.2 酯化、胺化、鹵化等表面改性

除了利用偶聯劑改性之外,表面改性還可以通過與粉體表面發生酯化、胺化、鹵化等反應來達到改性目的。利用硬脂酸處理無機粉體有類似偶聯劑的作用,可以改善無機粉體與高聚物基料的親和性,提高其在有機溶劑中的分散度。另外,由于硬脂酸本身具有潤滑作用,使用硬脂酸對粉體進行表面改性還可以減小復合體系內的摩擦力,改善復合體系的流動性能。Liu等[47]研究了硬脂酸(SA)對氧化鋯粉體的表面改性機理。結果表明,SA的羧基和氧化鋯表面的羥基之間會發生酯化反應使得氧化鋯粉體周圍形成SA層,SA涂層使粉末表面性質從親水性改變為疏水性,從而降低了漿料的剪切粘度,限制了納米氧化鋯陶瓷粉末的團聚。M C Auscher等[48]以硬脂酸為表面活性劑對納米氧化鋯粉末進行表面改性,采用固定液滴法測量水與被改性之后的粉體之間的夾角來確定最佳添加劑的濃度以及加工工藝,結果表明使用2.2%(質量分數)的SA對納米氧化鋯粉體進行改性時,可以使粉體表面被SA完全覆蓋,此時水與改性粉體的接觸角達到最大值120°。

1991年,美國科學家J A Blackwell等[49]首次報道了F-在酸性條件中時能穩定的吸附在氧化鋯粉體表面,同時氟化物由于其本身較強的疏水特性也慢慢被人們用來對粉體進行改性,Sergey Lermontova等[50]用含氟異丙醇制備了氧化鋯粉末氣凝膠,并利用疏水氟化基團對其進行了超臨界干燥表面改性,將樣品放入不銹鋼高壓釜中,升溫至210~215 ℃,釜內氣壓為4.5~5 MPa,利用核磁共振技術對改性之后的樣品進行表征,結果發現改性粉體中含有六氟異丙氧基,在氧化物粉體表面進行疏水氟化物基團包覆,解決了納米粉體的團聚問題,但是作者對氟化物是如何能夠在粉體表面形成包覆層,并沒有作出詳細的解釋。Gorban Oksana等[51]首先利用氟化物對氧化鋯納米顆粒表面改性,并通過差示掃描量熱法(DSC)、滴定法和傅立葉變換紅外光譜(FTIR)等分析數據證明了氟離子與堿性羥基的交換是氧化鋯納米顆粒表面改性的主要原因。氟化物對粉體改性往往需要利用升溫加壓等方式,對實驗設備的要求比較高,為探索一種更加簡便的改性方式,楊曉梅[52]以月桂酸為改性劑,對氧化鋯粉體進行改性,通過實驗發現,當月桂酸的使用量為10%時,粉體改性效果最好,此時粉體的親油化度達到了74.3%,且粉體表面極性改變,粉體間的團聚減小,大幅度提高了胚體的密度。Wen J X等[53]利用油酸對氧化鋯粉體進行了表面改性,首先將質量比為1∶8的油酸溶解于乙醇中,將待改性的氧化鋯粉體逐步添加到油酸/酒精混合物中,利用行星球磨機濕磨16 h發現,當油酸添加量為2%時,粉體表面極性由親水性變為疏水性,經過改性的粉體,經1 400 ℃燒結之后其相對密度達到了97.3%,彎曲強度為840 MPa。

納米氧化鋯粉體與有機溶劑制成的陶瓷懸浮液往往會由于粉體之間的相互吸引而形成團聚進而沉降,導致陶瓷胚體在燒結過程中會因為粉體分布不均而破裂,對產品的性能以及生產制造造成了極大的影響,Gonzalo Juan等[54]利用聚乙烯亞胺(Polyetherimide,PEI),對在超臨界水(Supercritical Water,SCW)中合成釔穩定氧化鋯(YSZ)納米顆粒進行了表面改性,由于聚乙烯亞胺(PEI)是一種帶正電荷有機聚合物分散劑,結果表明,當PEI加入量為1%時,改性后的粒子表面的電荷呈正電荷,從而使釔穩定氧化鋯(YSZ)納米顆粒間互相排斥,可以穩定的分散平均粒徑在50~100 nm的YSZ顆粒,極大的解決了陶瓷懸浮液沉降的問題。

相對于物理方法制備的釔穩定氧化鋯納米氧化鋯粉體純度低、化學組份不均勻等缺點,化學法制備的釔穩定氧化鋯納米粉體因為純度高、顆粒均勻性好、化學組成均勻可控且設備工藝簡單等優點得到產業的青睞。但是,納米氧化鋯與水接觸之后易發生水解反應,導致納米粉體顆粒的二次團聚,有可能導致納米氧化鋯器件的強度和韌性的急劇惡化。因而,研究納米氧化鋯粉體的表面改性技術法,探索穩定環保的改性劑及其對粉體微觀結構的影響機理,對納米氧化鋯陶瓷粉體的成功應用至關重要。