球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器設(shè)計與試驗

楊 清,羅天洪,張 鵬

(1.重慶交通大學(xué) 機(jī)電與車輛工程學(xué)院,重慶 400074;2.重慶文理學(xué)院 智能制造工程學(xué)院,重慶 402160;3.重慶紅江機(jī)械有限責(zé)任公司,重慶 402160)

隨著中國制造2025和十三五規(guī)劃的推進(jìn)[1],越來越多的工業(yè)機(jī)器人逐步代替人工勞動,比如焊接、噴涂、上下料等[2-4]。其中上下料機(jī)器人是諸如汽車生產(chǎn)線[5]、沖壓生產(chǎn)線等[6]工業(yè)自動化中重要的一環(huán)。雖然上下料的操作并不復(fù)雜,但工作重復(fù)性大,工作強(qiáng)度大,因此上下料機(jī)器人極大程度地影響著自動化生產(chǎn)線的效率[7-9]。

目前各種自動化產(chǎn)線的上下料機(jī)器人對大多數(shù)物體多模仿人手的工作模式,采用“先抓取、再搬運(yùn)”的方式[10-12]。對于上下料機(jī)器人來說,因為受到待轉(zhuǎn)運(yùn)物體外形特征尺寸的影響,很難做到通用[13]。為此,使用專用于特定形狀的不同機(jī)械手(即末端執(zhí)行器)配合機(jī)械臂使用的方案就比較合理。

轉(zhuǎn)運(yùn)末端執(zhí)行器是上下料機(jī)器人系統(tǒng)中的重要環(huán)節(jié),其可靠性分析同樣重要。在各種可靠性分析方法中,故障樹分析法FTA(fault tree analysis)可以很好地解決復(fù)雜系統(tǒng)可靠性問題,已用于各種機(jī)器人可靠性分析中,比如焊接機(jī)器人、伺服刀架等[14-16]。

本文中研究一種專用于球缺體轉(zhuǎn)運(yùn)的末端執(zhí)行器。球缺體是指一個球被平面截下的一部分,是一種外形比較特殊的形狀。同時,對設(shè)計的末端執(zhí)行器結(jié)合工作流程進(jìn)行可靠性分析,并制作實物樣機(jī)進(jìn)行樣機(jī)試驗。

1 機(jī)械結(jié)構(gòu)設(shè)計與工作流程

針對球缺體的外形特點(diǎn),設(shè)計了相應(yīng)的機(jī)械機(jī)構(gòu),如圖1所示。整個末端執(zhí)行器主要由5個模塊組成,分別為快換接頭、標(biāo)準(zhǔn)氣缸、傳感器模塊、固定模塊、吸附模塊。快換接頭用于與工業(yè)機(jī)器人進(jìn)行對接,方便快速更換不同的末端執(zhí)行器;標(biāo)準(zhǔn)氣缸用于帶動吸附模塊與球缺體目標(biāo)接觸;傳感器模塊由多個力反饋傳感器組成,可實時監(jiān)測各個部分的受力情況;固定模塊由氣動氣爪驅(qū)動,用于確保球缺體目標(biāo)在搬運(yùn)過程中不會出現(xiàn)跌落,對轉(zhuǎn)運(yùn)的物體進(jìn)行物理防護(hù);吸附模塊用于吸附球缺體目標(biāo)。

吸盤上預(yù)選用帶有1.5褶的真空吸盤,相比普通的真空圓形吸盤擁有更大的變形空間,能產(chǎn)生更好的密封效果[17-20]。

整個末端執(zhí)行器的工作流程如圖2所示。

當(dāng)球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器在工業(yè)機(jī)器人的帶動下進(jìn)入工作位置,標(biāo)準(zhǔn)氣缸正向工作,使吸附模塊接觸球缺體目標(biāo);當(dāng)吸附模塊成功吸附球缺體目標(biāo)后,標(biāo)準(zhǔn)氣缸反向工作,使吸附模塊攜帶球缺體目標(biāo)一起返回初始位置;固定模塊的防跌落手爪進(jìn)入工作位置;標(biāo)準(zhǔn)氣缸正向工作,使球缺體目標(biāo)接觸固定模塊的防跌落手爪,進(jìn)入機(jī)器人搬運(yùn)狀態(tài)。

當(dāng)球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器在工業(yè)機(jī)器人的帶動下進(jìn)入放置位置,標(biāo)準(zhǔn)氣缸反向工作,使吸附模塊攜帶球缺體目標(biāo)返回初始位置;固定模塊的防跌落手爪退出工作位置;標(biāo)準(zhǔn)氣缸正向工作,使吸附模塊攜帶球缺體目標(biāo)接觸到放置點(diǎn);吸附模塊停止工作,球缺體目標(biāo)放置至放置點(diǎn),標(biāo)準(zhǔn)氣缸反向工作,使吸附模塊返回初始位置。

2 吸附模型與關(guān)鍵零部件設(shè)計

球缺體末端執(zhí)行器的設(shè)計關(guān)鍵在于能否成功吸附球缺體目標(biāo)。真空吸盤吸附原理:當(dāng)真空吸盤與吸附對象接觸、貼合后,通過真空發(fā)生設(shè)備進(jìn)行抽真空,使吸盤內(nèi)部形成一定真空,從而產(chǎn)生吸附力。真空吸盤一般用于吸附表面光滑平整、水平放置的物體(圖3),吸附力為

式中:F吸為真空吸盤吸附力;S為真空吸盤有效面積(mm2);P為真空度(kPa);a為安全系數(shù)。

球缺體的形狀特點(diǎn)決定了其吸附特殊性,不能使用常規(guī)的吸附方式,而需要采用一定角度的多吸盤配合吸附方式。圖4為3種典型球缺體。

對于球缺體的真空吸附方式,需要使用特殊角度與多吸盤配合的吸附方式。這種吸附方式一方面需要注意真空吸盤的面積與球缺體目標(biāo)的可吸附面積是否足夠,另一方面需要注意真空吸盤產(chǎn)生的吸附力是否可滿足安全系數(shù)的要求。圖5是單個吸盤在球缺體目標(biāo)的吸附狀態(tài)(其他吸盤未顯示)。在整個吸附過程中,有2個關(guān)鍵狀態(tài):①標(biāo)準(zhǔn)氣缸帶動吸附模塊接觸球缺體目標(biāo),稱為初始吸附狀態(tài);②吸附模塊成功吸附目標(biāo)并離開球缺體目標(biāo)初始放置面,稱為工作吸附狀態(tài)。

在豎直方向的受力平衡為:

式中:G為球缺體所受重力;Ff為摩擦力;α為吸盤中心軸線與水平底面之間的夾角;μ為摩擦因數(shù);n為吸盤個數(shù);a為安全系數(shù)。

在初始吸附狀態(tài)中,標(biāo)準(zhǔn)氣缸正向工作,使吸附模塊中的真空吸盤接觸球缺體目標(biāo)。造成吸盤彈性變形的力就是標(biāo)準(zhǔn)氣缸的推力。在極限情況中,假設(shè)吸盤剛好接觸球缺體時標(biāo)準(zhǔn)氣缸停止輸出,吸盤此時幾乎不發(fā)生變形,泄露點(diǎn)位于球缺體目標(biāo)與吸盤接觸位置,形狀大小取決于球缺體表面粗糙度。此時沒有摩擦力,影響吸附的關(guān)鍵因素為泄露量。

在工作吸附狀態(tài)中,水平位置的受力平衡因為吸附模塊的對稱性,各個方向的摩擦力Ff相互抵消,因此在水平方向上均受力平衡;在豎直方向上的受力平衡則需要重點(diǎn)考慮。同時,吸盤在球缺體上的吸附位置不能發(fā)生干涉,假設(shè)吸盤為理想狀態(tài)吸盤,不會發(fā)生壓縮變形,當(dāng)n個吸盤互相處于相切狀態(tài)時,吸盤在球缺體上的吸附位置不發(fā)生干涉的極限條件表達(dá)式為:

式中:d為吸盤直徑;R為球缺體目標(biāo)半徑。

對α的取值進(jìn)行分析。因為在吸附過程中摩擦力不是主要的工作力,故不考慮摩擦力的影響。忽略摩擦力后,α的取值下限將提高,更有利于提高安全性能。結(jié)合式(2)(4)可得:

在吸盤吸附目標(biāo)后,可將提升過程中吸盤、吸盤架、工件視為一個整體,整個系統(tǒng)視為氣缸負(fù)載做功。此環(huán)節(jié)中只要吸盤不出現(xiàn)硬件故障,加速度的影響可以忽略。在搬運(yùn)階段,因為有防跌落手爪的保護(hù),所以運(yùn)動過程中基本不會發(fā)生吸盤的變形。

吸盤能產(chǎn)生的最大力稱為最大吸附力,包括吸盤產(chǎn)生的吸力與真空吸盤吸附產(chǎn)生的有效摩擦力,其表達(dá)式為:

當(dāng)吸盤個數(shù)n為4,真空度P為-70 kPa,球缺體半徑R為150 mm,摩擦因數(shù)μ分別為0.2、0.4、0.6、0.8時,吸盤直徑d為40~80 mm。代入式(6),得到吸盤中心軸線與水平底面之間的夾角α與最大吸附力F吸max的關(guān)系見圖6~9。

通過對圖6~9的分析,得到摩擦因數(shù)、夾角與最大吸附力關(guān)系見表1。

序號4中F吸max最大值為理論計算最大值,但實際情況是,α超過70°時吸盤就會發(fā)生干涉,因此序號3、4中的實際最大值為α=70°的狀態(tài)。通過對圖6~9和表1的分析可以確定,當(dāng)摩擦因數(shù)μ越小時,吸盤中心軸線與水平底面之間的夾角α與最大吸附力F吸max之間的關(guān)系越接近線性變化,即α越大,最大吸附力F吸max越大。同時,α的取值范圍由式(5)確定。

表1 摩擦因數(shù)、夾角與最大吸附力關(guān)系

對于球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器的真空系統(tǒng)來說,真空室中總的氣體負(fù)荷為:

式中:Q為氣體總負(fù)荷(Pa·L/s);Q1為真空室中的漏氣流量(Pa·L/s);Q2為真空室中各種材料表面解吸釋放的氣體流量(Pa·L/s);Q3為真空室外大氣通過器壁材料滲透到真空室內(nèi)的氣體流量(Pa·L/s);Q4為工藝過程中真空室內(nèi)產(chǎn)生的氣體流量(Pa·L/s);Q5為真空室內(nèi)存在的大氣量。

對于本文中的球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器來說,Q1是由于真空吸盤與球缺體接觸時無法達(dá)到絕對密封而產(chǎn)生的。由于球缺體目標(biāo)的表面粗糙度、詳細(xì)形狀的不確定性,吸盤與球缺體目標(biāo)的漏孔存在的形式復(fù)雜,因此不適合通過其幾何尺寸進(jìn)行理論計算。本文中通過試驗分析確定球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器的漏氣速率。對于Q2與Q3,球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器的真空室材料除吸盤外,其余部分為金屬材料,對比Q1來說要小得多,因此Q2與Q3可以忽略不計。對于Q4,因為球缺體末端轉(zhuǎn)運(yùn)執(zhí)行器的真空工作主要是通過吸盤吸附球缺體目標(biāo),因此工藝過程中不存在氣體流量。在真空室內(nèi)存在的大氣壓下的氣體量Q5是抽氣初期真空室中主要存在的氣體負(fù)荷,但很快就被真空機(jī)組(真空泵或真空發(fā)生器)抽走,不會影響真空室的極限壓力。因此,式(7)可以簡化為:

對于本文中的球缺體末端執(zhí)行器的真空系統(tǒng),由式(8)可以得到簡化后的抽氣方程為:

式中:V為真空系統(tǒng)中真空室的容積;Se為真空系統(tǒng)中對真空室的有效抽速;p為真空室中的壓力;t為抽氣時間;d p/d t為真空室中壓強(qiáng)變化率。

式(9)中,因為真空室的體積V是固定的,隨著抽氣時間t的增加,壓力p降低,故真空室內(nèi)的壓強(qiáng)變化率d p/d t是個負(fù)值,V d p/d t是負(fù)值,表示真空室內(nèi)氣體的減少量。漏氣流量Q1是使真空室內(nèi)氣體量增多的氣流量,Sep是真空系統(tǒng)將真空室內(nèi)氣體抽出的氣流量,所以式(9)中記為-Sep。漏氣流量Q1是動態(tài)值,可通過實驗得到相關(guān)數(shù)值。本文中討論的末端執(zhí)行器的漏氣流量Q1(即漏氣速率Q1t)由后文漏氣速率測試得出。

3 故障樹(FTA)分析

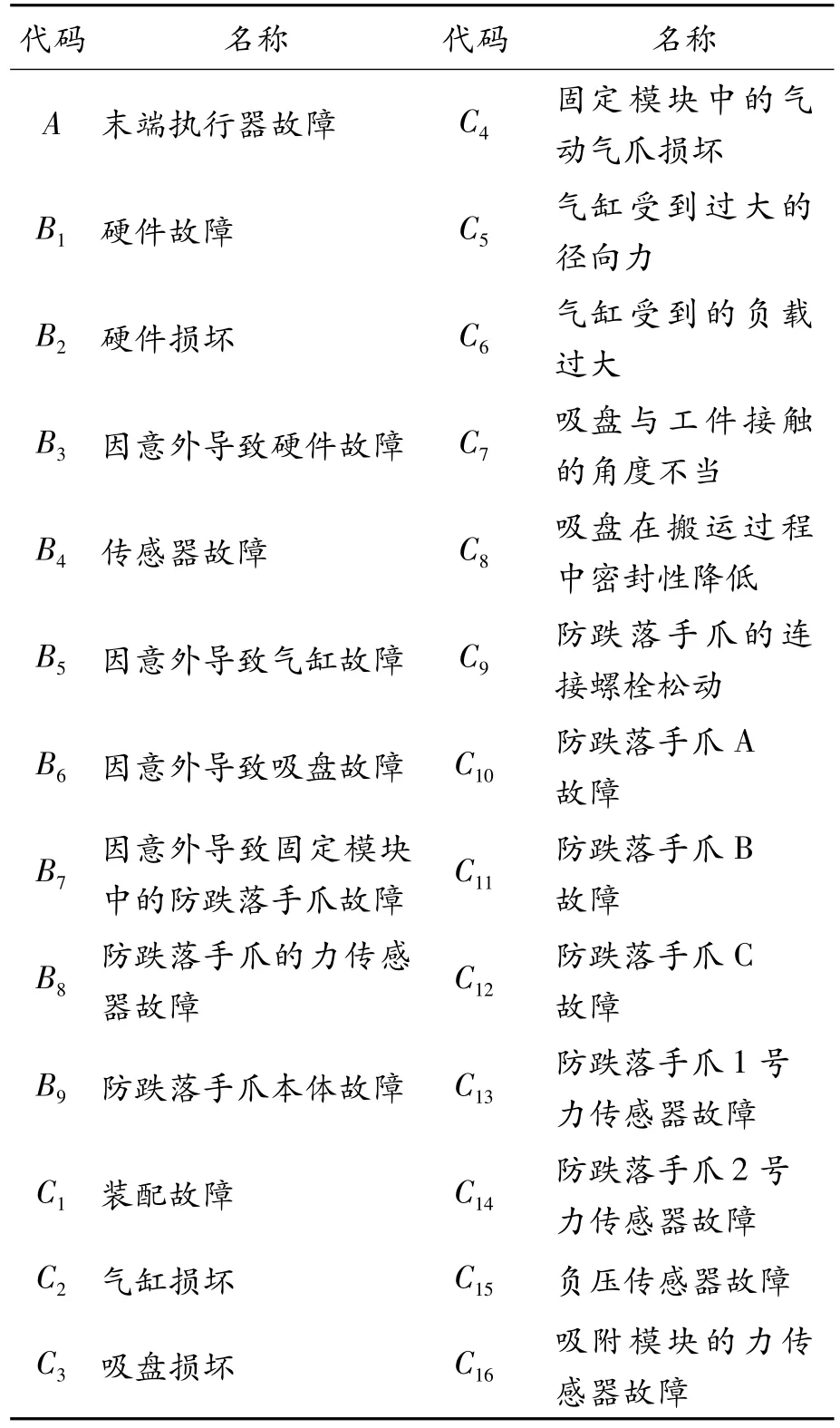

根據(jù)故障樹分析法(FTA)對球缺體末端執(zhí)行器進(jìn)行可靠性分析。因為分析對象是末端執(zhí)行器,故假設(shè)控制氣路的供氣穩(wěn)定,各管道與氣控閥沒有泄露,電路無故障。根據(jù)末端執(zhí)行器的工作流程(圖2),繪制末端執(zhí)行器的故障樹分析示意圖(圖10)。事件代碼與所對應(yīng)的事件名稱見表2。

表2 事件代碼與所對應(yīng)的事件名稱

B9使用決策門,即3件底事件發(fā)生2件以上時,該事件輸出;B7、B8使用與門,即底事件都發(fā)生時,該事件輸出;剩余中間事件使用或門,即底事件任意發(fā)生,該事件輸出。

在故障樹中,與門輸出事件的發(fā)生概率為:

式中:X為輸出事件;xi為輸入事件,i=1,2,…,n。

在故障樹中,或門輸出事件的發(fā)生概率為:

通過圖10與表2的描述,使用上行法對故障樹進(jìn)行定性分析:

從而得出:

根據(jù)上述分析,可知故障樹的12個割集都是最小割集:

對故障樹進(jìn)行定量分析,假設(shè)底事件的概率。對于氣缸、真空吸盤、氣動氣爪、傳感器這類標(biāo)準(zhǔn)件采購件,鑒于它們都是成熟的產(chǎn)品,所以可假設(shè)其故障率為十萬分之一,即:

防跌落手爪為自制件,裝配過程經(jīng)過嚴(yán)格檢查,所以假設(shè)其故障率為萬分之一,即:

剩余底事件均為一些操作失誤,故假設(shè)剩余底事件的故障率為千分之一,即:

通過式(10)(11),計算頂端事件的發(fā)生概率為P(A)=0.004 143,因此末端執(zhí)行器的故障概率約為0.414 3%。各底事件的概率重要度與臨界重要度見表3。概率重要度表示在已知各底事件不可靠概率的情況下,底事件不發(fā)生與發(fā)生時相比頂事件發(fā)生概率的減少量。臨界重要度表示底事件發(fā)生概率的變化率對頂上事件發(fā)生概率的變化率的比,用來確定底事件的重要程度。

表3 各底事件的概率重要度與臨界重要度

4 樣機(jī)可靠性試驗

選擇制作樣機(jī)角度α為55°。試驗平臺出于經(jīng)濟(jì)性考慮未選用機(jī)械臂,而選用可移動的固定試驗平臺。將樣機(jī)固定在試驗平臺上(圖11)進(jìn)行可靠性試驗。試驗內(nèi)容:模擬標(biāo)準(zhǔn)情況的連續(xù)性工作試驗、不同偏移角度的抓取情況試驗、漏氣速率測試試驗、模擬特殊位置突發(fā)斷電試驗。

待抓取球缺體目標(biāo)的各項參數(shù):直徑為300 mm,質(zhì)量為20 kg,頂部帶有1個直徑60 mm、高23 mm的圓柱凸臺的標(biāo)準(zhǔn)半球形的球缺體。材料為鋁合金,球缺體目標(biāo)在50倍顯微鏡下觀察圖(圖12)顯示屬微見加工痕跡級別,表面粗糙度Ra取值范圍為6.3~12.5。

模擬標(biāo)準(zhǔn)情況的連續(xù)性工作試驗。因轉(zhuǎn)運(yùn)末端執(zhí)行器樣機(jī)沒有連接在機(jī)械臂上,故只能看作模擬的標(biāo)準(zhǔn)工作情況。當(dāng)樣機(jī)抓取球缺體工件后,試驗平臺進(jìn)行一定位置的移動,模擬機(jī)械臂的搬運(yùn)過程。樣機(jī)試驗的具體操作步驟見圖2。試驗內(nèi)容:讓末端執(zhí)行器連續(xù)工作100次,試驗5組。觀察試驗過程中是否發(fā)生故障,并分析故障原因。

在5組、連續(xù)100次工作試驗后,僅有1次末端執(zhí)行器因為氣缸受到徑向力過大而出現(xiàn)失效,與通過故障樹分析得到的故障率為0.412 3%的結(jié)論基本吻合。

為避免氣缸受到過大的徑向力,進(jìn)行不同偏移角度的抓取情況試驗。偏移角度云圖如圖13所示,末端執(zhí)行器搬運(yùn)狀態(tài)如圖14所示。通過移動球缺體工件的位置,確定球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器在工作時與球缺體樣機(jī)的位姿約束范圍:①以整個末端執(zhí)行器的豎直中心為基準(zhǔn),偏差在±4 mm以內(nèi),氣缸可以將工件提起,且3個保護(hù)爪都能與之接觸;②以整個末端執(zhí)行器的豎直中心為基準(zhǔn),偏差在±4~±8 mm范圍內(nèi)可能無法提起工件,且提起工件后進(jìn)入搬運(yùn)狀態(tài)時只有2個保護(hù)爪與之接觸;偏差超過±8 mm,完全無法提起工件。

漏氣速率測試試驗是通過靜態(tài)升壓法對球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器進(jìn)行漏氣速率的測試。由式(9)可得漏氣速率的測試表達(dá)式,測試方式為將球缺體樣機(jī)吸附并提升一定高度(如圖15),待真空泵達(dá)到抽氣極限后,以關(guān)閉真空泵的時間點(diǎn)作為開始時間點(diǎn),球缺體樣件掉落的時間作為結(jié)束時間點(diǎn),并記錄試驗時間段內(nèi)的壓力變化。

式中:Q1t為測試時間內(nèi)容器的漏氣速率;V為真空系統(tǒng)體積;Δp為測試時間內(nèi)壓力的變化量;Δt為測試時間。

多次試驗后,選擇1組具有代表性的數(shù)據(jù)進(jìn)行分析。真空系統(tǒng)的體積約為51 L,其中真空罐體積為50 L,球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器的真空腔體積約為1 L。關(guān)閉真空泵,即試驗開始時,真空系統(tǒng)的真空度為-86.7 kPa(壓力為14.3 kPa)。球缺體樣件掉落,即試驗結(jié)束時,真空系統(tǒng)的真空度為-15.5 kPa(壓力為85.5 kPa)。試驗時間為883 s。通過式(10)計算的理論漏氣速率為4.112 3 Pa·L/s。將記錄的數(shù)據(jù)繪制成圖,真空度與時間的散點(diǎn)圖見圖16,每25 s計算1次漏氣速率,記錄數(shù)據(jù)并繪制折線圖(圖17)。

真空度隨著時間的增加逐漸降低,從而影響漏氣速率的變化。漏氣速率整體呈下降趨勢,最大漏氣速率為5.304 Pa·L/s,最小漏氣速率為2.55 Pa·L/s。平均漏氣速率為4.094 4 Pa·L/s。確定漏氣速率后可通過式(10)計算不同體積真空系統(tǒng)中的目標(biāo)跌落時間,得出相應(yīng)的安全性指標(biāo)。

模擬特殊位置突發(fā)斷電試驗是為了驗證突發(fā)斷電情況下末端執(zhí)行器在特殊位置時(如圖14)的狀態(tài)。分為兩種情況:① 末端執(zhí)行器的氣路連接著真空罐(50 L),當(dāng)-85 kPa真空度時斷電斷氣,球缺體目標(biāo)(20 kg)從吸盤組掉落的時間為865 s;② 當(dāng)球缺體在-60 kPa真空度時斷電斷氣,球缺體目標(biāo)(20 kg)從吸盤組掉落的時間為554 s。試驗結(jié)果表明末端執(zhí)行器在突發(fā)位置斷電斷氣時仍具有一定的安全時間。

5 結(jié)論

1)設(shè)計了一種球缺體轉(zhuǎn)運(yùn)末端執(zhí)行器,分析了吸盤與工件的摩擦因數(shù)、吸盤中心軸線與水平底面夾角和最大吸附力的關(guān)系。

2)對末端執(zhí)行器進(jìn)行故障樹分析。對故障樹進(jìn)行定性分析與定量分析,計算了末端執(zhí)行器的故障率約為0.414 3%。

3)制作實物樣機(jī),并組裝試驗平臺。通過模擬標(biāo)準(zhǔn)情況的連續(xù)性工作試驗,證明了故障率小,確保了設(shè)計的合理性。通過不同偏移角度的抓取情況試驗,確定了末端執(zhí)行器相應(yīng)的工作吸附范圍。通過漏氣速率測試試驗得到末端執(zhí)行器的漏氣速率。通過模擬特殊位置突發(fā)斷電試驗證明突發(fā)斷電時,即使固定機(jī)構(gòu)的防跌落手爪沒有進(jìn)入工作狀態(tài),僅憑真空吸盤仍具有一定時間的防跌落保護(hù)。