5m級滾切剪機偏心軸斷裂分析

郎文勇 郝建偉 蘇洸 王蕾

(1:南京鋼鐵股份有限公司 南京 210044;2:中冶京誠工程技術有限公司 北京 100176)

1 前言

中厚板產品是重型裝備、海洋工程等高端產業發展的重大需求,其生產技術水平是衡量一個國家材料成型與裝備制造發展水平的重要標志。滾切剪作為中厚板生產線最關鍵的核心設備之一,可以將最厚50毫米,最寬5000毫米尺寸鋼板在幾秒短時間內進行高精度、高效率、高質量橫向切斷,是保證產品進入成品庫質量是否合格最重要的在線設備,是當前國家政策提倡的節能、減排、降耗、增效型冶金機械設備產品,對行業技術發展具有重要的促進作用[1]。

滾切剪代表著中厚板剪切技術的先進水平,目前已經廣泛應用于中厚板剪切線上,相比傳統斜刃剪具有剪切質量好,生產效率高,自動化程度高,成才率高等特點,已取代斜刃剪成為中厚板生產線的主流機型[2-3]。

5m級滾切剪是國內外用于中厚板生產線最大級別在線剪切設備,對此重型剪切機構進行分析研究非常有必要和有意義,本文針對5m級滾切剪特點及運動機構進行了介紹。并對國內某鋼廠5m滾切剪偏心軸斷裂重大事故進行分析,因其帶來巨大經濟損失,剖析事故產生的原因,有利于同類設備避免類似事故的發生,從而避免產生較大經濟損失。

2 5m滾切剪運動機構模型及參數

該滾切剪為雙軸雙偏心滾切式剪機,其工作原理為雙電機驅動雙輸入軸經過三級齒輪減速,將動力和運動同向同步傳遞給具有一定相位差的左右兩偏心軸,左右連桿分別于左右偏心軸連接,圓弧形上剪刃安裝在上刀架上,上刀架在左、右連桿和導向桿共同作用下,實現滾動剪切鋼板的過程。

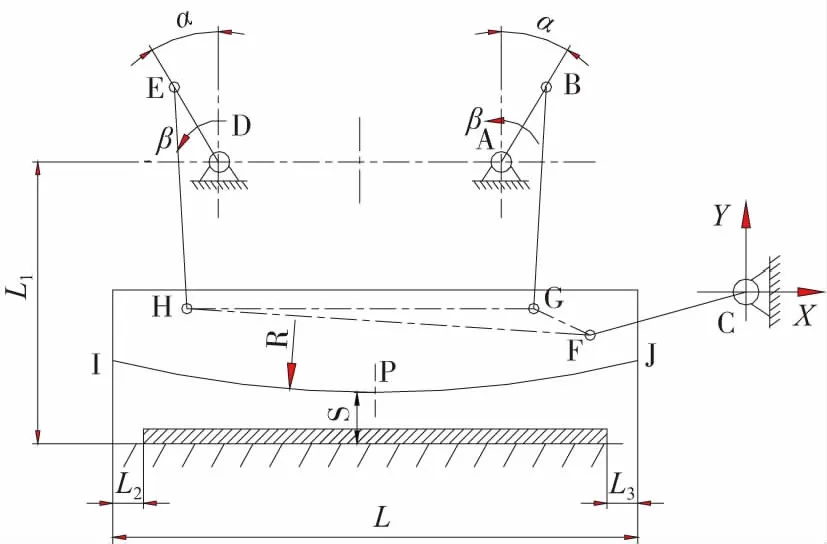

該機構為平面六連桿機構,根據運動鏈能成為機構的條件:原動件的數目應等于運動鏈的自由度數。簡化機構見圖1所示。該機構在雙曲軸帶動下,整個運動鏈具有確定的運動軌跡[4]。

圖1 簡化模型

5m滾切剪機構參數見表1,性能參數見表2。

表1 5m滾切剪機構參數

表2 5m滾切剪性能參數

該滾切剪核心動力執行機構為齒輪箱,為保證齒輪箱整體結構可靠及整體性,該5m級滾切剪齒輪箱為獨立結構,重達近130t,專業廠家供貨,提高了整體的裝配性能。因其加工周期需半年以上,一旦發生事故,其造成的停產損失不可估量,國際上某些鋼廠亦對該齒輪箱整體進行了備件。齒輪箱模型見圖2所示。

圖2 齒輪箱模型

3運動軌跡分析

該滾切剪機構復雜,各桿件相互尺寸影響較大,傳統的計算方法計算量大,精度差,不能滿足復雜工況下的大數據分析。因此,通過大型仿真軟件針對該實體模型進行求解,可以準確得出任意位置運動軌跡。

圖3是機構各關鍵點運動軌跡,按照純滾動的剪切理論,上剪刃中心點P的橫坐標在滾切時整個過程應始終保持不變,這屬于理想狀態,但實際上P點的橫坐標肯定會有微小變動。從圖3可以看出,該剪機機構P點在切入至切斷鋼板過程中P點的橫坐標變化范圍僅為0~0.45mm,軌跡近似于一條直線,可以看出,在純剪切過程中橫向位移基本已經接近零,在剪切過程中已經基本接近純滾動剪切,表明該剪切機構參數設置合理,設計基本已經達到最優,可以達到高質量剪切[5]。

圖3 關鍵點運動軌跡

4 5m滾切剪偏心軸斷裂事故分析

4.1 斷裂事故過程及初步分析

該廠5m滾切式定尺剪一直運行良好,事發時在剪切完一刀后,第二刀落下后發現有一塊異物從刀架上掉落至鋼板上,發現操作室一級畫面主傳動指針未回到原位(356°),手動按下“原位”按鈕后無任何反應,停機檢查發現刀架處一直漏油,偏心軸端蓋及法蘭已嚴重變形,停機檢修,在拆除面板后,右側偏心軸軸頭掉落。斷定為偏心軸斷裂。

該剪機事故發生期間剪切規格為42mm~45mm厚,屈服強度377MPa~481MPa,而該剪機自投產后經常剪切極限規格產品。經測定前面板軸瓦與偏心軸間隙磨損正常,稀油潤滑正常,剪切時無疊板剪切情況。剪機傳動安全單元未脫開,傳動電流及控制無異常。初步判斷無明顯導致偏心軸斷裂的直接因素。因此需進一步進行深入分析,以其尋究真正導致偏心軸斷裂的原因。

4.2 偏心軸化學成分分析

該廠提供的偏心軸材質為50CrMo,為合金結構鋼,主要合金元素的化學成分見表3,標準為GB/T3077-2015,作為受彎剪力的軸類件必須是高級優質鋼或特級優質鋼,S、P含量要求嚴格。世界各國都在冶煉潔凈鋼,主要指針對S、P而言。50CrMo合金結構鋼用作旋轉軸類件時,對氣體及有害元素亦有嚴格的限制要求。

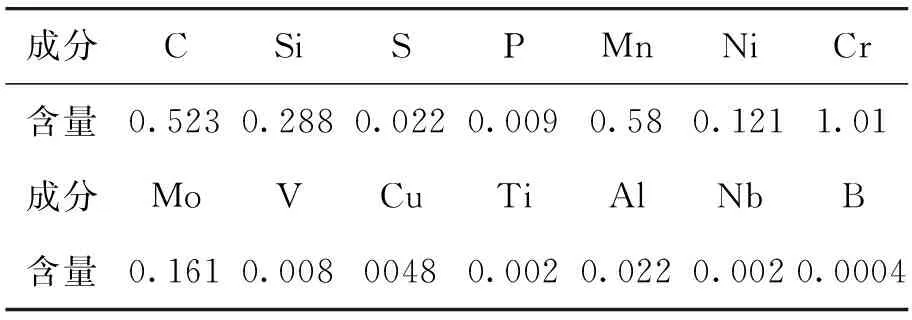

表3 50CrMo化學成分(質量分數)/%

由表4可以看出,斷裂偏心軸實測S含量高達0.02218%,標準規定范圍S≤0.020%,對標后發現,該偏心軸S含量超標,S對鋼的塑韌性影響很大,極易引起工件脆性斷裂(熱脆),國內生產50CrMo軸的S含量已控制在S≤0.008%,故此判斷S超標是導致偏心軸脆斷的因素之一。

表4 實際金屬成分分析

成分檢測中沒有包含氣體含量數據,無法判斷氣體對斷裂軸的影響。鋼中氮、氫、氧含量的控制非常重要,特別是鋼中氫含量2ppm以上易產生白點,造成發裂;氧含量高則易產生Al2O3顆粒夾雜,此顆粒使晶界弱化,造成鋼沖擊韌性降低,工件易產生沿晶脆斷。

4.3 偏心軸受力分析

根據經驗值,按工藝要求最大剪切厚度50mm鋼板,強度極限750MPa計算,據諾沙里公式計算得最大剪切力約在1750t。而本次出事故時剪切規格為45mm,屈服極限為481MPa,按此計算剪切力約為1400t。

經有限元分析,由圖4可以看出,偏心軸最大的應力集中點在偏心部分兩側圓角處,主應力分別達到85MPa和135MPa。

圖4 偏心軸計算結果

該偏心部分兩端臺階軸過渡圓角分別為R16和R25,分別在此處產生應力集中,而兩處應力值差距較大,可見倒角曲率半徑對應力集中的影響程度很大。但該偏心軸材質為50CrMo,其熱處理屈服強度要求在685MPa~715MPa之間。按理論計算在當前受力情況下,設計強度沒問題。

4.4 偏心軸裂紋產生原因分析

疲勞斷裂是常見的失效形式之一,據統計80%以上的零件失效是由疲勞斷裂引起的。

從端口面推測,軸斷面約占直徑1/3區域呈現許多疲勞裂紋,是受彎曲與扭轉力的作用不斷擴展所留痕跡;但在軸斷裂面中部區域不僅可見大面積平齊斷口,且肉眼都清晰可見貫穿于整個截面的“Y”字形裂紋,平齊斷口表明此軸中心的裂紋源可能是夾雜、缺陷、白點造所致,造成了脆性斷裂。碳化物、夾雜和缺陷等會導致在表層、亞表層的碳化物與基體、夾雜物與基體、缺陷與基體結合處出現微裂紋。剪切厚板時剪切力大,一直處于動載下的軸同時承受滾動剪切力加之彎曲扭轉力,微裂紋作為疲勞裂紋源在受到復合力作用后迅速擴展,達到甚至超過材料許用應力臨界值,造成軸的斷裂。

4.5 偏心軸性能分析

合金結構鋼調質熱處理后,組織分布從表層到中心應該為:表層組織主要為細小的回火馬氏體,過渡區的中間部分組織主要為細小回火馬氏體+回火索氏體,基體組織全部為回火索氏體。并要求具有一定力學性能及淬透性,特別是極高的抗拉強度和屈強比,較好的韌性、疲勞強度和較低的韌性-脆性轉變溫度。

正常情況下,軸的硬度分布規律為:心部硬度低,外部硬度高。但此斷軸檢測的結果是心部硬度高約HB319,外部硬度低HB267,恰與上述情況相反。而實測硬度高于要求硬度值,因此隨著硬度提高,塑性和韌性降低。在交變載荷作用下也是產生疲勞裂紋的一個因素[6]。說明調質熱處理制度需要調整。

4.6 偏心軸斷裂原因總結

(1)偏心軸實測S含量超標,對鋼的塑韌性影響很大,易引起熱脆,S超標是導致偏心軸脆斷的因素之一。

(2)該偏心部分兩端臺階軸過渡圓角分別為R16和R25,分別在此處產生應力集中,頻繁的應力集中,縮短了偏心軸使用壽命,導致疲勞裂紋源的產生。

(3)剪切厚板時剪切力大,處于動載下的軸同時承受滾動剪切力加彎曲扭轉力,微裂紋作為疲勞裂紋源在受到復合力作用后迅速擴展,達到甚至超過材料許用應力臨界值,造成軸的斷裂。

(4)對該軸硬度檢測的結果顯示為芯部硬度高,外部硬度低,與正常調質件硬度分布規律相反。而實測硬度略高于理論要求硬度值,隨著硬度提高,塑性和韌性降低,在交變載荷作用下也是產生疲勞裂紋的一個因素。

(5)亦可能是因材料內部存在的夾雜、內部缺陷、白點、疏松、縮孔、元素偏析等導致軸疲勞斷裂;或可能是內部組織、性能未達到技術條件要求,導致的斷裂。

綜上所述,該設備自投產后生產安排偏向于剪切極限規格厚度(50mm)產品,定尺剪偏心軸持續承受高達1700t的剪切力,頻繁承受彎曲、扭轉及交變復合力作用,造成偏心軸承受較大應力應變,持續的大應力應變造成軸疲勞。在該軸軸肩處造成應力集中,從而產生裂紋,在剪切狀態下裂紋不斷擴展,疲勞裂紋迅速擴展達到或超過臨界值,導致偏心軸的最終斷裂。

5 改進及建議

該事故所造成的停機及停產給企業帶來非常大經濟損失,為避免類似事故再次發生,并給同類設備提供參考經驗,針對該廠滾切剪設備提供以下改進及建議。

5.1 結構要求

根據偏心軸的結構特點,在軸類過渡處圓角設計太小,原設計偏心部分兩端過渡圓角分別為R16和R25,為避免應力集中,本次將R16圓角調整為R25,可有效降低該處的應力集中。此舉可將該處應力峰值降低30%多,可大大降低該處的疲勞裂紋發生的風險,提高該軸的使用壽命。

5.2 性能要求

針對該軸材質進行了調整,采用30Cr2Ni2Mo特鋼優質合金鋼,屈服極限及抗拉強度進一步提高,具有更高的強度、韌性及塑性。嚴控材質成分含量,嚴格按照熱處理工藝要求執行。按要求進行探傷檢查,精加工后針對軸肩圓角處進行研磨以達到更高的光潔度。

5.3 裝配要求

該滾切剪齒輪箱為整體結構,偏心軸為三端支撐,中部支撐處需要對軸瓦進行刮研,以調整接觸率及外側支撐面板處的位置,根據受力狀態,該偏心軸外側與面板配合處的間隙需保證頂部間隙小于底部間隙。并且該減速箱體的預緊需要嚴格按要求執行。

5.4 生產要求

(1)控制極限規格(厚50mm/抗拉強度750MPa,厚40mm/抗拉強度1200MPa)鋼板的剪切頻率,針對極限規格產品可結合離線火焰切割方式;

(2)生產安排上,合理分配鋼板規格,均勻過渡,避免長時間單一規格剪切;

(3)經常性檢查并在年修時更換與偏心軸配合的銅套等易損件;

(4)經常性檢查齒輪箱、上刀架、面板處稀油潤滑,使其處于良好潤滑狀態;

(5)剪刃間隙需經常性標定,剪切時保證合理的間隙值;

(6)適當減小面板上推刀裝置的推力,使上刀架兩側滑板保持良好潤滑;

(7)檢查主傳動安全聯軸器的性能,保證處于良好狀態;

(8)檢查主傳動控制及偏心軸定位裝置連鎖,使其保證良好狀態;

(9)正確使用推尾裝置,避免采用鋼板推料尾而造成疊板剪切的可能;

(10)檢查壓緊裝置性能,使剪切時保證良好的壓緊狀態;

6 結語

本文針對5m滾切剪特點進行了介紹,并對剪切機構及運動特點進行了分析。

針對某鋼廠5m滾切剪偏心軸斷裂事故進行了描述分析,分別從偏心軸材質成分、受力分析、失效方式、性能特點進行了研究。

初步結論為該軸調質熱處理制度不合理,導致軸的芯部硬度比表面層硬度還高,加之頻繁剪切極限規格產品導致偏心軸頻繁承受較大應力應變和該軸軸肩存在應力集中,易產生疲勞裂紋,不斷擴大,進而導致該軸的斷裂。