1780粗軋機剛度有限元分析

吳索團

(上海梅山鋼鐵股份有限公司熱軋板廠 江蘇南京 210039)

1 前言

軋機兩側(cè)的剛度是計算機自動控制調(diào)節(jié)熱軋板厚度的一個基礎數(shù)據(jù)[1],影響軋制精度和設備事故發(fā)生率[2],因此,通過實測或者計算得到軋機兩側(cè)的剛度值對于軋機的壓下控制以及獲得良好的板帶質(zhì)量非常重要。通常在分析軋機剛度時,主要考慮機架、輥系和軸承的彈性變形[3-4],而忽略絲桿和螺母、油缸、側(cè)導板、上下橫梁、階梯墊等的影響,很難獲得軋機剛度的準確值[5-7]。本文針對某廠1780四輥粗軋機由于兩側(cè)剛度不對稱引起的軋制質(zhì)量問題,采用三維有限元方法,建立了完整的有限元模型,模擬了軋機操作側(cè)和傳動側(cè)的整體位移和變形。通過分析各部分剛度所占的比例,為熱軋板的精確控制提供理論依據(jù)和現(xiàn)場調(diào)節(jié)準則。

2 結(jié)構(gòu)模型

2.1 1780四輥粗軋機主要參數(shù)

軋機的設計參數(shù):輥身長度1780mm,工作輥直徑1100~1250mm,工作輥偏移距10mm,工作輥輥頸直徑700mm。支承輥直徑1400~1550mm,支承輥錐形端頭輥頸直徑1050mm,錐度15.6475223。軋輥軸承摩擦系數(shù)為0.003,軋機的工作輥與支承輥之間屬于滾動接觸,其滾動摩擦系數(shù)取0.003。

2.2 整體結(jié)構(gòu)模型

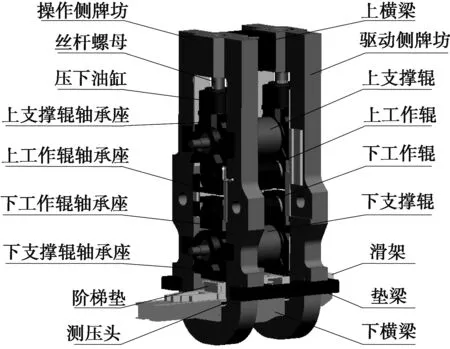

機上所有受力部件均對剛度存在影響,要獲得更加接近實際的軋機剛度計算值,必須采用全尺寸結(jié)構(gòu)進行精確建模。如圖1所示,考慮整個機架、輥系、絲桿和螺母、油缸、階梯墊、滑架、機架上下橫梁等,建立精確的全結(jié)構(gòu)模型,以保證軋機部件通過接觸傳力的過程符合現(xiàn)場軋制工況。軋機機上設備結(jié)構(gòu)較為復雜,精確建模所涉及的工作量大,需要認真分析各部件的位置關系,特別重要的是各部件的受力關系,以及在受力狀態(tài)下的位置變化情況。

圖1 整體結(jié)構(gòu)模型

3 有限元模型

3.1 有限元網(wǎng)格

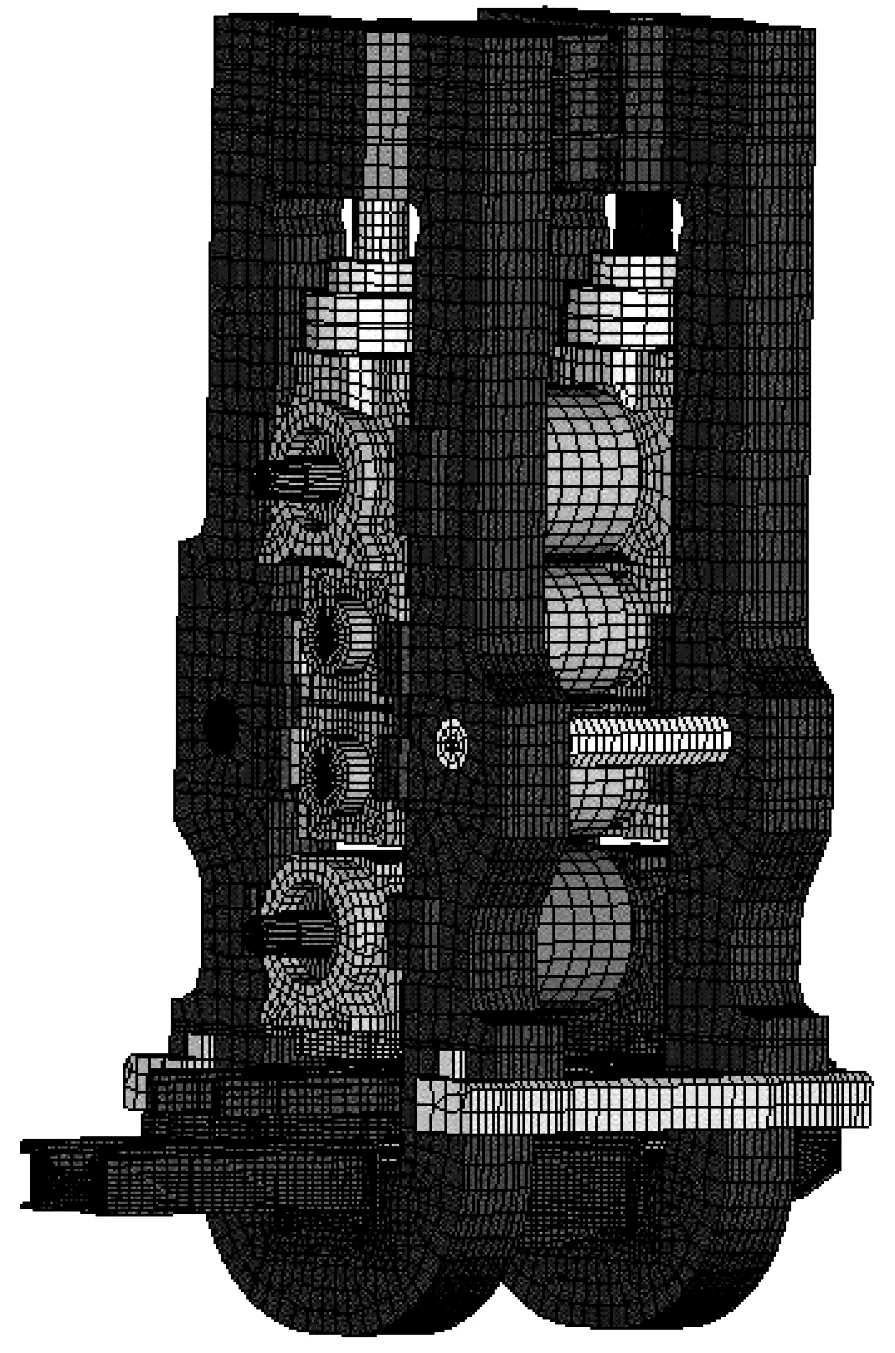

如圖2所示,采用精度較高的八節(jié)點六面體實體單元(Solid 164)進行網(wǎng)格劃分。重點關注結(jié)構(gòu)的位置和不規(guī)則形狀,對各部件網(wǎng)格進行手動劃分,使得網(wǎng)格疏密有致、平滑過渡,有效地控制網(wǎng)格數(shù)目和質(zhì)量。在此次建模中共有網(wǎng)格數(shù)為3萬6千多個。

圖2 軋機整體結(jié)構(gòu)離散模型

3.2 接觸模型

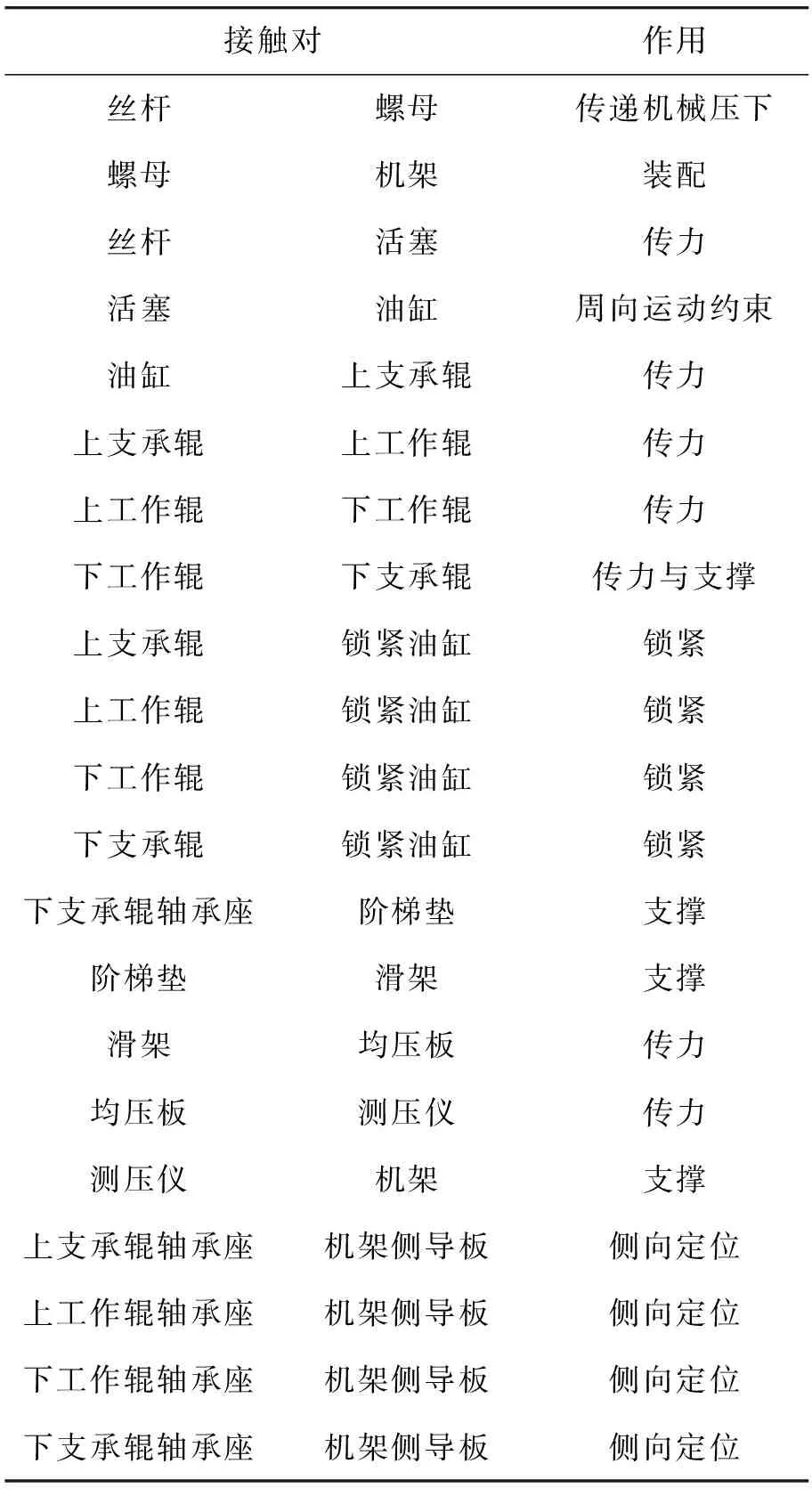

軋機受力分析是接觸建模的基礎,軋機在軋制過程中的受力鏈分垂直和水平方向,每個方向的受力接觸過程必須分析完整和準確,相互接觸的零部件結(jié)成接觸對。接觸的類型確定為柔體-柔體的點-面。將有接觸的零部件通過不同的網(wǎng)格形狀和節(jié)點分布來表示,以保證接觸單元上的接觸面和實際尺寸的對應性。使接觸界面單元和尺寸一一對應。3-D八節(jié)點是常用的接觸單元方式,可以較好的反映受力體的接觸情況。采用廣義拉格朗日法和庫侖摩擦模型建立接觸約束[8]。軋機上接觸單元的組合見表1所示。

表1 有限元模型的接觸部位與作用

3.3 施加載荷

軋機本身就是個受力體,需要模擬計算的是軋制過程中的軋機受力。在軋制時垂直方向上傳遞的軋制力以及輥系的重量相對較大,是主要考慮因素。其它如輥系移動或轉(zhuǎn)動過程中的摩擦力,咬鋼拋鋼時的沖擊力等屬于次要因素。軋制力和自重可以實際數(shù)據(jù)為準,摩擦力通過庫侖摩擦模型考慮。計算中在傳動側(cè)和操作側(cè)的油缸加壓(軋制力為20MN,單片機架受力為10MN),使單側(cè)壓力為1000噸,即10,000kN,總壓力為2000噸,即20,000kN。

3.4 求解

軋機是由多個機械零部件的組合體,軋機之間也有帶鋼的張力作用,受力情況復雜多變,輥系在受力時的接觸面多,受力部件的剛度變化梯度大,如果采用線性分析難以獲得準確的計算結(jié)果,考慮幾何非線性接觸非線性效應,三維有限元進行非線性靜力學分析方法比較適合。

4 軋機剛度數(shù)值計算

4.1 總體剛度

假設軋機的接觸傳力處于理想狀態(tài),即各軋輥軸線處于平行狀態(tài),且傳動側(cè)和操作側(cè)載荷相同,各接觸部件之間在垂直和水平方向均進行過消隙,則兩側(cè)剛度的計算公式為:

式中,ΔUz=Uz1-Uz2,Uz1是活塞的垂直位移,Uz2是油缸的垂直位移。其中,K的單位為kN/mm,ΔUz的單位為mm。

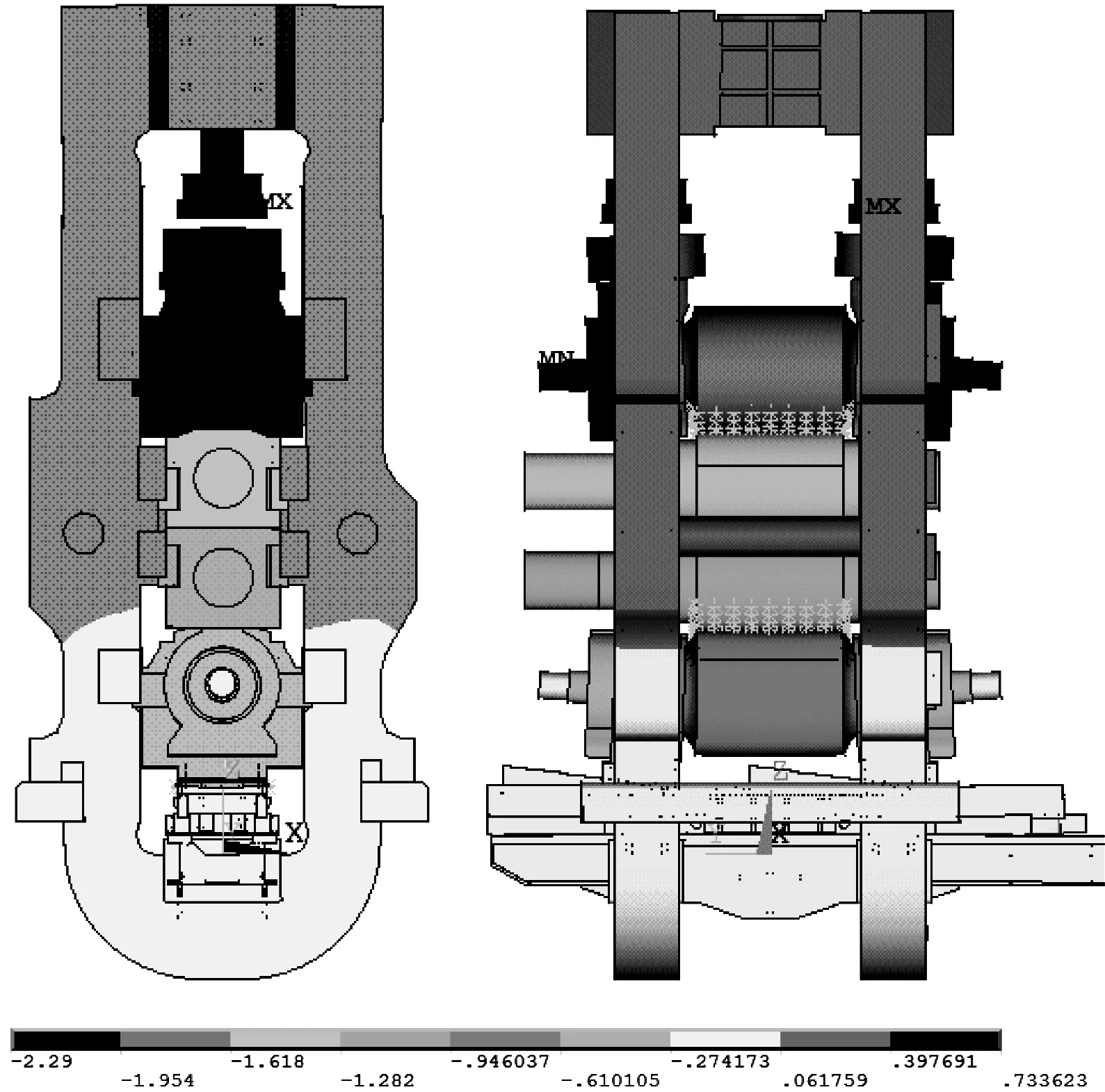

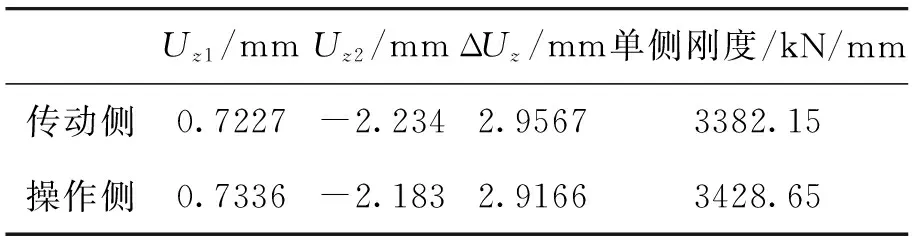

軋機垂直方向上的位移變化見圖3。同時分別計算了兩側(cè)剛度結(jié)果見表2。具體為:傳動側(cè)的剛度為3382.15kN/mm,操作側(cè)的剛度為3428.65kN/mm,平均剛度為3405.40kN/mm,兩側(cè)剛度差為46.5kN/mm。

圖3 軋機整體垂直位移場云圖

表2 傳動側(cè)和操作側(cè)剛度

4.2 各部件剛度及所占比例

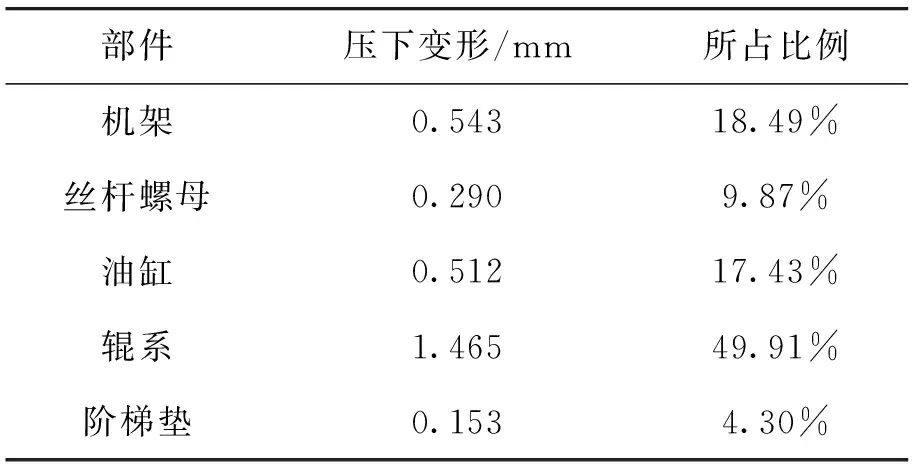

通過研究機架、絲桿螺母、油缸、輥系和階梯墊的垂直變形,以及它們在總變形中所占的比例,可以觀察各部件對剛度影響的貢獻量,有利于制定軋機的改造和軋制規(guī)程。經(jīng)過計算軋機垂直方向上的部件變形情況如表3所示。結(jié)果表明,機架占18.49%,絲桿螺母占9.87%,油缸占17.43%,輥系占49.91%,階梯墊占4.30%。

表3 各部分垂直變形的比例

由此可知,輥系對軋機剛度的影響最為顯著。生產(chǎn)過程中,由于輥系容易因磨損和不平衡外載的作用而發(fā)生接觸狀態(tài)的改變,因此可能是造成兩側(cè)剛度差的主要原因。

機架在生產(chǎn)過程中的狀態(tài)不容易改變,因此,機架對軋機剛度的變化影響并不大。由于軋輥的彎曲以及安裝調(diào)節(jié)等原因可以改變油缸的變形程度,因此,油缸的變形對軋機剛度的改變將產(chǎn)生一定的影響。

絲桿螺母在軋制生產(chǎn)過程中容易因沖擊和磨損發(fā)生性能的改變,也有可能引起剛度的一定改變。但是,由于它所占的比例不到10%,對剛度改變產(chǎn)生的影響不大。

4.3 各部件變形形式

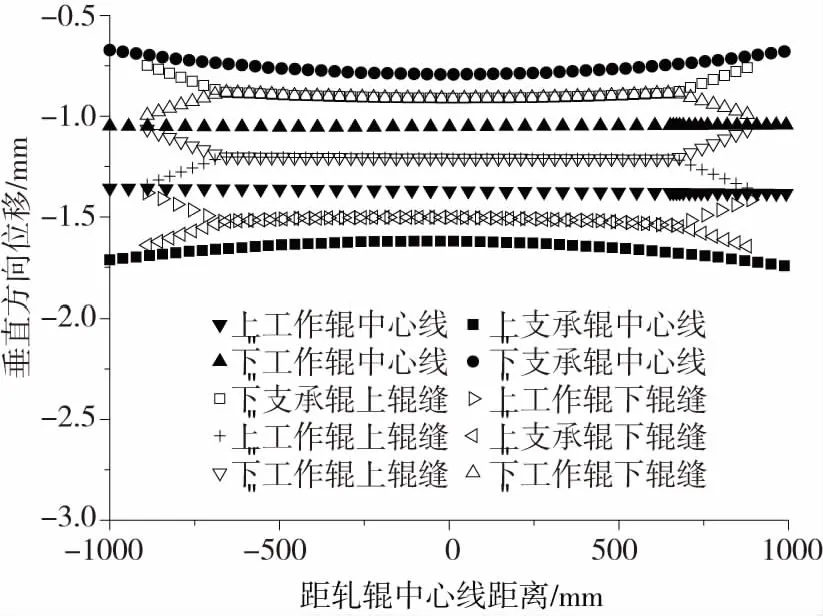

如圖4所示,輥系的變形形式為:上支承輥向上彎曲,下支承輥向下彎曲,上工作輥和下工作輥彎曲量很少,變形主要是以輥面的接觸壓扁為主。

圖4 軋機輥系變形圖

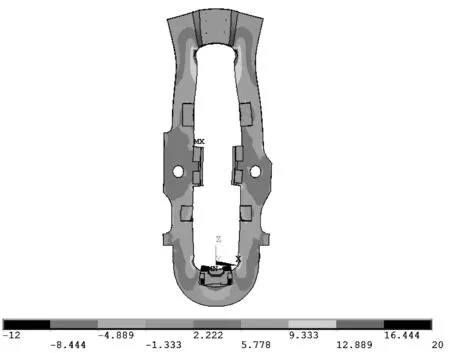

軋機機架在垂直受力方向上的變形及應力云圖如圖5所示。結(jié)果顯示,機架上部收口變形,上橫梁上拱,下部無明顯收口變形。從應力云圖上可以看出軋機機架呈拉應力狀態(tài),雖然拉應力總體上不超過20MPa但垂向各處并不均勻。牌坊窗口頂部的兩個過度角處的應力值比較大。機架兩側(cè)的拉應力場比較均勻總體幅值也不大。

圖5 軋機機架變形及垂直應力云圖

計算結(jié)果表明,機架結(jié)構(gòu)上可能出現(xiàn)應力集中問題,因此采取弧形過渡設計是合理且必要的,這也是目前軋機機架設計中主要的緩解應力集中的措施。彎輥塊處機架變形不大,因此可以忽略軋機在受力狀態(tài)下工作輥軸承座與牌坊襯板之間的間隙變化。

4.4 工作輥交叉影響計算

軋機窗口內(nèi)側(cè)和軋輥的軸承箱兩側(cè)都配有耐磨襯板以便于在出現(xiàn)磨損后,可以通過襯板更換來恢復輥系的位置精度。兩襯板之間間隙的存在和輥系調(diào)整時帶來的不均勻磨損,使得輥系的位置在水平方向上出現(xiàn)傾斜,即工作輥和支承輥的軸線不平行,這就是常說的軋輥交叉。 這是導致軋輥出現(xiàn)軸向力的直接原因, 也是造成兩側(cè)軋機剛度偏差的主要原因。

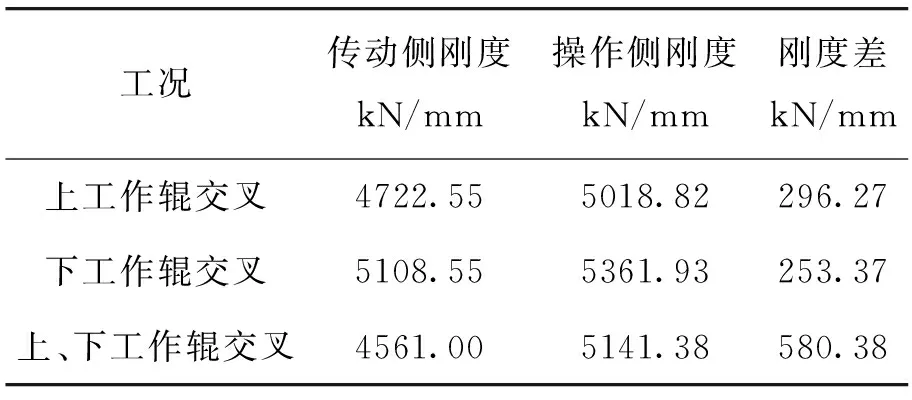

表4顯示了工作輥交叉0.01度引起的傳動側(cè)和操作側(cè)的剛度差。計算結(jié)果表明,每交叉0.01度,產(chǎn)生的剛度差為25噸/mm至58噸/mm。顯著的剛度差將造成軋制生產(chǎn)的異常。

表4 工作輥交叉0.01度引起的剛度差

5 結(jié)語

采用了三維非線性有限元方法,建立了1780熱軋粗軋四輥軋機的全尺寸結(jié)構(gòu)的精確三維有限元模型,計算了整個軋機的變形和剛度。研究表明,即使在理想狀態(tài)下,機架操作側(cè)和驅(qū)動側(cè)也存在剛度差。軋機各部分剛度所點比例不同,其中,輥系所占的比例最高,約為50%。生產(chǎn)過程中,輥系磨損和軋輥交叉引起的接觸狀態(tài)的改變,是造成兩側(cè)剛度差的主要原因。定量分析操作側(cè)和傳動側(cè)的剛度及軋機各結(jié)構(gòu)剛度所占比例,可為軋機剛度控制提供理論依據(jù)和現(xiàn)場調(diào)節(jié)準則,為軋機的安全運行和穩(wěn)定軋制提供保證。