彈簧型薄壁襯套的加工方法

顧景江 惠展 付光勇 邵林

(中鋼集團西安重機有限公司 陜西西安 710201)

1 襯套的結構特征及設計要求

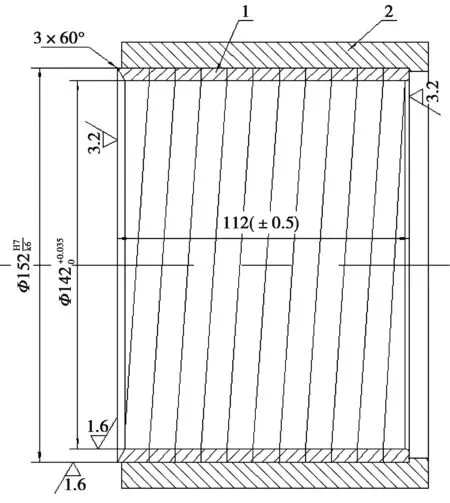

如圖1,內襯套為螺旋式彈簧結構,安裝于鋼制外襯套內腔。外襯套加工為常規加工,而內襯套為薄壁彈簧結構,加工難度大,技術要求高,作為重點討論對象。

圖1 彈簧襯套裝配簡圖1-內襯套;2-外襯套

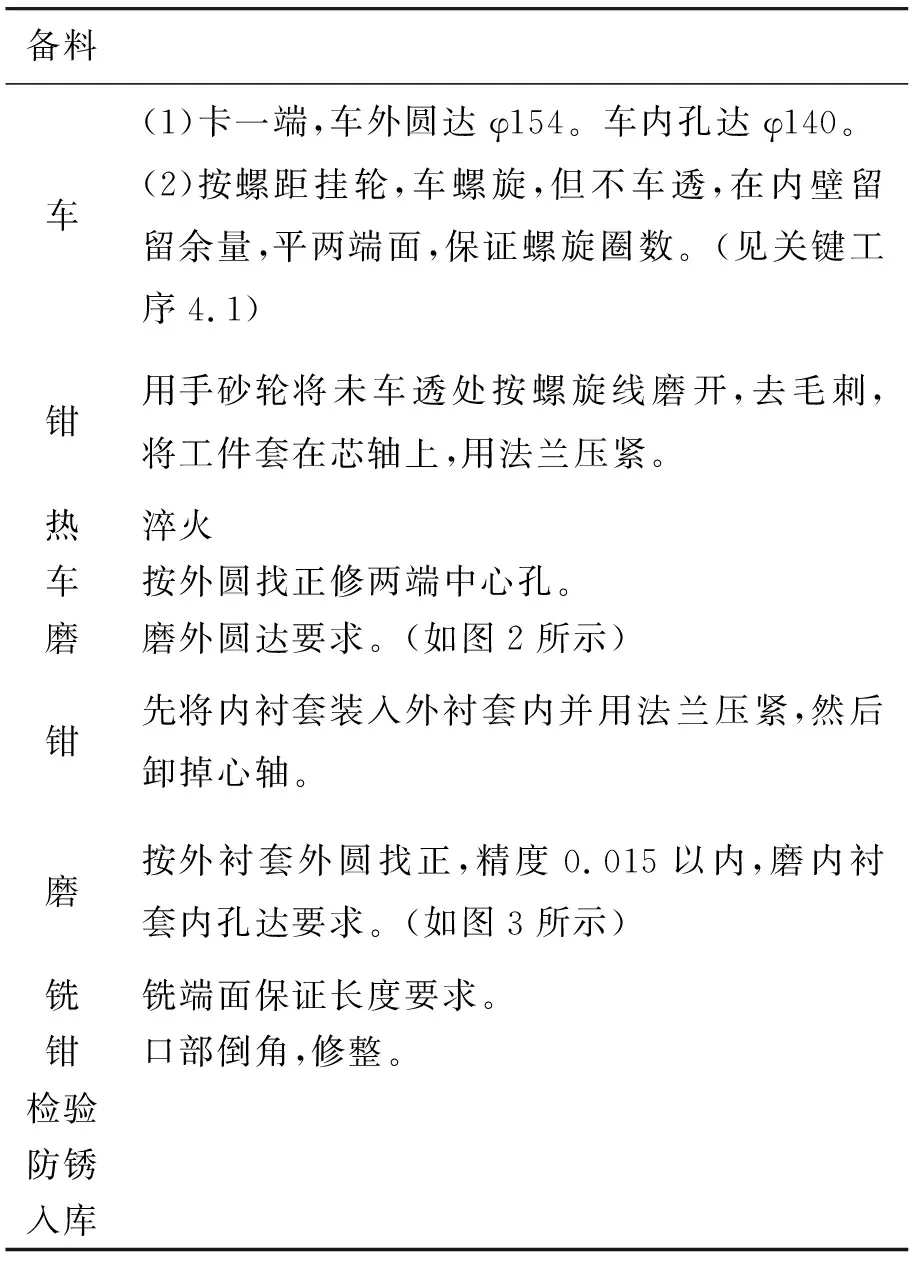

內襯套彈簧螺紋貫穿內外圓,內外圓公差只有0-0.035mm,長度為112mm,壁厚單邊也只有5mm,同時表面質量要求較高,內外圓粗糙度為 加工難點一:此襯套的結構是螺旋結構,橫截面為方形,不是傳統的圓形,內外圓有公差要求。如何才能加工出螺旋結構?因為這種結構不適合傳統用的卷簧工藝,而普通車床雖然都可以加工螺紋,但是車床加工出的螺紋底徑是不透的[1][2]。另外螺旋長度如何保證? 加工難點二:零件為薄壁結構,在加工過程中容易變形,引起工件和刀具間的相對運動軌跡發生變化,如果這種變化過大,容易致使零件的形位公差和尺寸精度超差[3][4][5]。另外此零件硬度要求較高,還需要淬火處理,所以必須保證變形大小在可控制和允許的范圍內,以確保零件加工尺寸的穩定性和較好的表面加工質量。 表1 加工工藝內容及工藝路線 針對加工難點一螺旋結構的加工給出的解決辦法是利用普通車床設備先加工內外圓和端面留一定余量(保證螺紋圈數),然后加工出螺紋,在螺紋底部留合適的余量,然后交由鉗工按螺旋線磨開,去掉螺紋底部多余的部分,最后在銑床保證彈簧內襯套長度要求,這樣從結構上就實現了設計要求。 零件本身就是薄壁件,而且需要淬火處理,為確保零件加工尺寸的穩定性和表面加工質量,本文還是采用磨削進行精加工來保證,但是在磨削時就需要做相應的工裝,根據工況及實際應用要求,磨削工序采用的是先磨外圓然后以外圓為基準再磨削內孔的工藝。 外圓磨削:以壓緊法蘭和芯軸作為內襯套外圓磨削的工裝,安裝方式如圖2所示。安裝后進行外圓磨削。 圖2 外圓磨削1-壓緊法蘭;2-內襯套;3-芯軸 內孔磨削:如圖3所示,在加工內孔前,先將內襯套裝入外襯套內并用工裝法蘭壓緊,然后卸掉芯軸,以外襯套外圓為基準磨削內襯套內孔。 圖3 內孔磨削1-壓緊法蘭;2-外襯套;3-內襯套 由于內外襯套安裝配合間隙直接影響內襯套內孔加工誤差,故在內外襯套安裝前,首先要確定外襯套內孔尺寸公差。內襯套為螺旋結構,如果與外襯套配合間隙較大,將造成內孔在裝配時實際直徑偏小,軸向長度要增加;如果配合間隙較小,將造成內孔在裝配時實際直徑偏大,軸向長度要縮短。需經過試驗來確定外襯套內孔的合理公差。 按照上述的工藝,利用工裝,通過設置合適的切削參數加工出了滿足設計要求的產品。 針對彈簧型薄壁襯套的加工難點本文提供了詳細的工藝解決方案,取得了理想的效果。為同類產品的加工提供了一種工藝方法,對彈簧型襯套和薄壁型襯套的加工也具有良好的借鑒意義。2 內襯套工藝性分析

3 零件工藝加工路線

4 關鍵工序

4.1 車螺紋

4.2 磨薄壁內外圓

5 結束語