雙速比強力啟停式飛剪的技術創新

柯尊鳳 李慧斌

(中冶京誠工程技術有限公司 北京 100176)

1 前言

飛剪作為軋鋼車間的關鍵設備之一,主要用來對運動中的軋件進行橫向剪切[1],在棒材生產線上主要用于對軋件進行切頭尾、事故碎斷和倍尺。對于棒材生產線,飛剪的剪切模式分為曲柄和回轉兩種,曲柄剪用于剪切40圓以上的低速軋件,回轉剪用于剪切40圓以下的高速軋件。根據近3年的統計,每年我國棒材年產量基本穩定在7000萬噸左右,而高合金棒材年產量大約6300萬噸,而且合金鋼的占比還在逐年提高。隨著市場需求量的增加,企業從生產合金鋼棒材中獲利頗多,對產品結構由普棒向優特鋼轉型的需求也就越來越旺盛,同時為了提高生產效率,降低生產成本,企業要求在采用連軋生產模式的前提下,單條生產線產品規格覆蓋范圍盡可能的寬范,成品尺寸由Φ40mm到Φ170mm不等。

這就對新一代飛剪機提出了新的要求,具有更寬的剪切速度范圍(至少>5倍速度范圍),同時具備更大的剪切力(以直徑170mm,軸承鋼為例,剪切溫度約850度,剪切力>3MN),此外,由于軋件規格大,剪切精度和斷面質量對成材率的影響更加顯著,這就需要飛剪具有更高的剪切精度和斷面質量。國內剪切力>3MN飛剪機只能依賴進口,國外3.3MN飛剪機剪切速度0.40~0.65m/s(速度范圍1.6倍),無法滿足多規格產品柔性生產模式下的剪切需求。為適應上述剪切需求,國外采用在同一工藝位置布置“一大一小”兩臺單一速比曲柄飛剪的方案。大剪切力飛剪剪切大規格低速軋件,小剪切力飛剪剪切高速小規格軋件。這種布置形式使軋線加長、不利于軋件的控溫軋制;對于新建項目,兩臺飛剪使設備投資加大,后期設備的運營維護成本增高;對于改造項目,老廠房場地受限,此種布置形式無法實施。

本公司成功開發出了一種飛剪機,用一臺雙速比的曲柄飛剪機替代上述兩臺單一速比的曲柄飛剪機。以此為基礎攻克了多個技術難題,提出了下列的技術創新。

2 傳動方式的技術創新

雙速比傳動的理論由來已久,但一直未在啟停式飛剪領域得到應用,主要有以下技術難題一直未被攻克:

(1)飛剪的傳動系統主要由齒輪傳動系統組成,在飛剪和電機間增加變速機構,將使傳動環節增多,系統側隙加大,而飛剪長期處于高溫環境,若側隙過小,齒輪易發生“咬死”現象,運轉不靈活。而側隙過大,則飛剪在啟停工作時振動大、抗沖擊性差,設備壽命短。

(2)傳動系統側隙過大還會影響剪刃側隙,無法保證剪切斷面質量[2],當電機正反轉時,還將影響剪刃的零位標定,影響剪切精度。

因此,如何對各級傳動系統的側隙進行合理分配成為雙速比傳動能否在啟停式飛剪領域取得成功應用的關鍵。

針對上述技術難題,本研發基于齒輪最小側隙理論,建立側隙分配準則,在保證齒輪最小側隙的前提下,根據各級齒輪傳動高、低速度不同,側隙分級控制,根據各級傳動的工作環境溫度不同,側隙分級控制,從而開發出了近乎“0側隙”[1]的雙速比傳動系統,與飛剪有機結合,提高了設備的抗沖擊性和剪切精度,延長設備壽命。此傳動理論的成功應用,開拓了一個啟停式飛剪傳動的新局面,對整個冶金行業的飛剪領域具有深遠的意義。

齒輪最小側隙理論:

jnmin=2a(a1×▽t1-a2×▽t2)sinαn

式中:a-齒輪副中心距,mm;

a1-齒輪材料的線膨脹系數,1/℃;

a2-箱體材料的線膨脹系數,1/℃;

▽t1-齒輪工作時相對于標準溫度的溫差,℃;

▽t2-箱體工作時相對于標準溫度的溫差,℃;

αn-法向壓力角,°。

圖1 傳動系統

圖2 變速機構

3 飛剪結構的技術創新

3.1 箱體結構的創新

考慮到設備的經濟性,如何在設備的空間和重量都受限時,增大剪切力,提高剪切斷面質量。傳統的飛剪機采用剖分箱體結構,該結構抗沖擊性差,設備日常維護量大,不適用大剪切力飛剪。

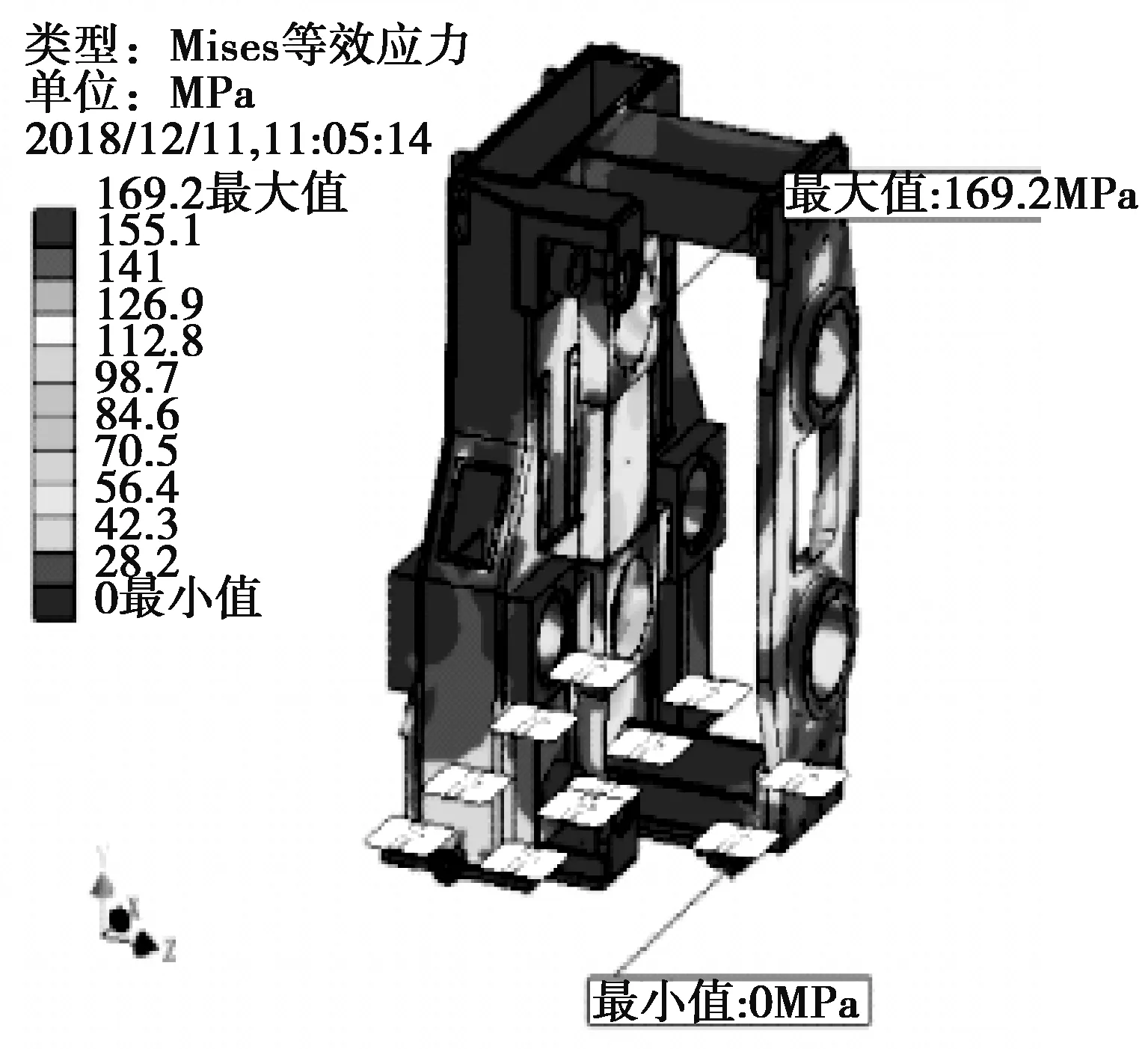

本公司研制了一種高剛度雙支撐對稱結構的飛剪箱體,同時利用有限元分析軟件對箱體進行受力分析,加強箱體薄弱環節,保證箱體的高剛度。此種箱體結構至少具有以下優點:

1)雙支撐結構,與懸臂結構相比,改善曲軸和箱體的受力情況,保證剪切時的穩定性;

2)雙輸入對稱結構,箱體傾翻力矩小,改善地腳螺栓受力情況,增強箱體剪切時的穩定性;

3)整體緊湊型箱體,抗沖擊性好,無分箱面,設備基本免維護;

4)箱體的制造精度易保證,箱體拆裝后,對軸承座尺寸和位置精度無影響。

圖3 高剛度雙支撐對稱箱體

圖4 箱體等效應力云圖

3.2 曲柄連桿等效轉動慣量的優化創新

曲柄連桿的等效轉動慣量在飛剪的結構設計中是一個重要內容,對于飛剪電機功率的精確計算尤其重要。本研發項目采用一種建立等效機構的方法,應用CAD/CAE軟件進行零件的建模和運動模擬,得到單個零件的質心、轉動慣量,以曲柄轉角為變量,得出曲柄連桿機構等效轉動慣量曲線。

對曲柄連桿等效轉動慣量曲線進行分析,求出平均值,并利用CAE軟件精確求出每個軸系轉動慣量,最終將剪機系統轉動慣量折算到高速軸,以此為計算依據,精確計算出飛剪電機功率,既能保證電機有足夠的能力啟動飛剪系統達到剪切軋件的初始速度,又不會使電機功率過大,造成資源的浪費。

圖5 曲柄連桿機構

圖6 曲柄連桿等效轉動慣量

4 電氣控制方法的技術創新

4.1 軋件長度測量方法的創新

傳統的軋件測量方法是通過輸入軋輥直徑后計算軋輥周長從而計算出軋件長度,而在實際生產中,軋輥的磨損會使軋輥直徑發生變化、工藝調整、鋼坯溫度的變化會使軋件滑動率發生變化,實際的軋件長度和用傳統方法計算出來的軋件長度不一致,導致飛剪的剪切精度低、成材率不高。

傳統方法:

式中:Wd-成品軋機工作輥徑,mm;

i-成品軋機減速比;

ppr-成品軋機電機編碼器每轉脈沖數;

Lpp-脈沖當量。

本項目提出了一種脈沖當量的測量方法,由剪刃閉合信號及熱金屬檢測器實測,通過精確測量脈沖當量數來計算軋件長度,使剪切精度得以提高。

創新方法:

圖7 飛剪倍尺剪切位置示意圖

L=Lppx×N

式中:Lppx-實測的脈沖當量;

N-脈沖計數;

L-軋件長度,mm。

4.2 抗干擾信號隔離方法的創新

飛剪電機的轉速、角度和上述提到的脈沖當量的計算依據都是依賴于脈沖編碼器的計數,而在軋鋼車間,調速傳動多,電纜敷設路徑復雜等諸多原因產生的干擾信號都直接導致編碼器計數的不準確,從而降低了飛剪的剪切精度及定位精度[3][4]。

本項目開發了一種抗干擾光電隔離脈沖分路裝置,解決了脈沖信號畸變、長距離傳輸易受干擾問題,提高了飛剪控制系統的抗干擾性和穩定性。

圖8 整形前后對比

通過創新軋件長度測量方法和編碼器信號整形裝置,使剪刃定位精度達±0.1°,剪切精度實際值可達±20mm,提高成材率約0.1%(以年產100萬噸合金鋼棒材為例,可使成材率提高1000噸)

5 結語

公司自主研發的雙速比強力啟停式飛剪,用一臺雙速比啟停飛剪替代兩臺傳統單速比啟停飛剪,最大剪切力3.3MN,剪切速度范圍達7.3倍(0.40~2.95m/s),占地小、投資少,此機型一經推出,就廣受市場青睞,截至2019年6月,共計銷售單體設備19臺套,市場占有率達100%。對于新建鋼廠:減少初期設備投資約30%,節約后期的備件和運營維護費用約40%,剪切模式切換方便,剪機的作業率提高約5%;對于老廠改造:雙速比飛剪占地小的特點為場地受限的老廠,產品升級改造項目創造了有利條件;對于海外市場,多品種、小批量的生產模式,迫切需要高性價比的雙速比傳動飛剪機來滿足寬泛的剪切工藝參數。

本研發項目填補了雙速比傳動在飛剪領域的國際空白,引領了飛剪由傳統的單速比傳動向多速比傳動的發展方向,在合金鋼生產領域與國外同類知名公司競爭中,提供了有利支持。為“中國制造”走向海外市場,創造有利條件。