連續低溫炭化爐流場數值模擬①

劉博 張宇 于文杰 劉兵 王昊杰

(1:中核北方核燃料元件有限公司 內蒙古包頭市 014035;2:清華大學核能與新能源技術研究院 北京 100084;3:沈陽工業大學機械工程學院 遼寧沈陽 110870)

1 前言

低溫炭化是將壓制球坯置于氬氣氣氛內緩慢升溫,將基體石墨中的酚醛樹脂等有機物裂解轉化為具有較高機械強度的樹脂炭,消除球形燃料元件壓制過程中造成的內應力,初步加強球形燃料元件強度[1]。在此過程中,有機物在隔絕氧氣且加熱的條件下,從烴類化合物中生成炭保留下來,氫和其它元素通過受熱分解被排除逸出。

連續低溫炭化爐是在現有批次式炭化爐基礎上,實現連續進出物料[2]。連續式炭化爐和批次式炭化爐的主要區別,除了進料方式的差別,主要體現在溫度區間分布,以及爐內氣氛分布的差異。其中爐內氣氛的分布和流量對炭化工藝的影響較大,爐內氣體主要作用是作為保護氣體,并且載帶出樹脂的分解產物,是設計中的難點。本文針對連續低溫炭化爐內氬氣流動情況,應用Ansys Fluent軟件進行數值模擬計算[3],優化爐腔內結構和進氣、排氣口的設計方式。

2 連續低溫炭化爐結構

連續低溫炭化爐主要由進料室、氣氛保護加熱爐、橫移過渡室、水冷套機構、出料室等五部分組成,如圖1所示。第二部分是最重要的炭化處理部分,主要研究氣體在該部分的分布和流量。

圖1 連續低溫炭化爐1-進料室;2-氣氛保護加熱爐;3-橫溢過渡室;4-水冷套機構;5-出料室

3 流場數值分析計算

3.1 數學模型

連續低溫炭化爐建模流域的方法首先是抽取流道,即不考慮爐體的外形特征,只研究氣體流動區域的模型。其流道包括從底部縫隙進入內部流域和從上部排氣后排出氣體的區域。

3.2 網格劃分

本模型網格采用ICEM進行劃分,由于內部結構復雜,采用六面體的結構網格不能滿足劃分要求,所以采用四面體網格對重要網格加以控制,網格最大尺寸30mm,網格數量200萬以上,網格質量0.1以上,保證結果的穩定可靠。

3.3 邊界條件

模型下面兩個的橫截面作為氣體進入口,采用速度入口(Velocity inlet),其速度值設為v=1m/s,上面圓柱面設置為壓力出口(pressure-outlet),壓力值設置為0Pa。其余面設置為壁面Wall。室內的氣體為氮氣,其材料參數按照氮氣的物理特性選取。

3.4 熱傳導傳熱數學控制方程

爐腔內部氣體熱傳導與介質原子、分子活動相關,氣體導熱可以看作是物質中質點之間的相互作用,能量較大的質點向能量較小的質點傳輸熱量[4][5]。熱傳導理論是描述物質的微觀理論,指物質各部分之間沒有相對位移,僅通過分子、原子或者電子等微觀的粒子的相對運動來傳遞熱量。熱流密度是單位時間通過單位面積的熱量大小,用q表示為:

式中:q—熱流密度,W/m2;

λ—導熱系數,W/(m·℃);

熱傳導一般發生在GIS管線筒體發熱元件與周圍接觸的固體元件之間,它們通過傳導進行熱量傳遞,而對于同一元件,由于各部位的熱量分布不均勻也會發生熱傳導現象。

3.5 求解設置

在求解設置里面,首先選用標準k-ε湍流模型進行模擬,動量和湍流動能選用二階迎風格式[6]采用SIMPLEC算法,在微分離散格式中,梯度選擇Green-Gauss Node Based。壓力采用PRESTO!其他都選用二階迎風方程。迭代設置為2000步。

3.6 結果與分析

在前處理迭代計算的過程中,首先通過殘差曲線的變化情況來判斷計算的收斂趨勢,而計算收斂的標準是通過監測某個物理量(如速度、壓力等)在特定位置上的變化情況來確定的:如果該物理量的大小隨著迭代的繼續而不再發生變化,或者是在一個很小的區間范圍內波動,則認為計算已經收斂。本實驗在迭代計算到1000步左右步時已經收斂,如圖3所示。

圖3 為殘差曲線

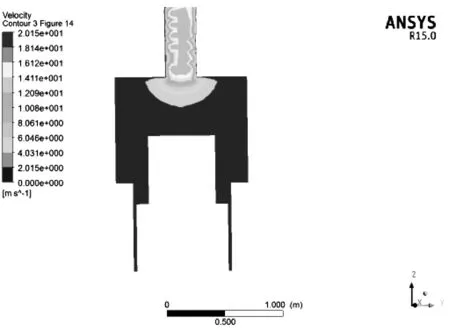

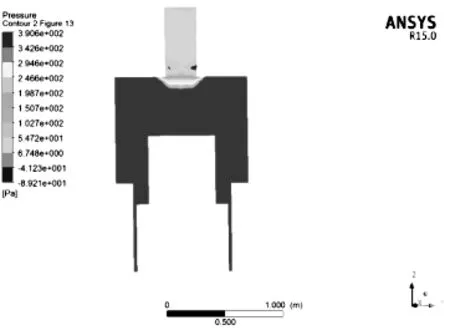

圖4是爐腔縱向截面的速度分布云圖,可以看出,除出口部分的速度比較大以外,其余整個爐腔內的速度都是均勻的。圖5是爐腔縱向截面的壓強分布云圖,可以看出整個爐腔內的壓強分布也是很均勻的,出口部分由于與外界連通壓強趨于外界大氣壓很低。

圖4 縱向速度矢量圖

圖5 縱向壓強矢量圖

圖6為爐腔縱向截面的溫度分布云圖,由中可以看出整個爐腔的溫度分布很均勻,說明爐腔的內部設計對傳熱影響不大。

圖6 縱向溫度矢量

4 結論

(1)本文應CAXA軟件進行三維流域模型的建立,應用Fluent-ICEM進行網格劃分,網格質量比較高,殘差也很平緩,收斂效果很好,應用Fluent軟件模擬分析了連續炭化爐內氣體流動分布情況。

(2)連續炭化爐內氣體流動模擬的流速均勻,沒有突出的異常節點,氣體速度分布穩定。爐內氣體速度最大數值為20m/s,出口的速度值大約為16m/s左右。

(3)連續炭化爐內氣體壓強分布均勻,壓強值也在可控范圍內。入口壓強為0Pa,爐內壓強最大值為390.6Pa,整個爐腔的結構設計合理。

(4)整個爐腔的溫度均勻,說明連續炭化爐的加熱的值設置比較合理。