某重型柴油機活塞銷裂紋故障原因分析

邵利民,徐慧峰

(海軍上海地區裝備修理監修室,上海200136)

0 引言

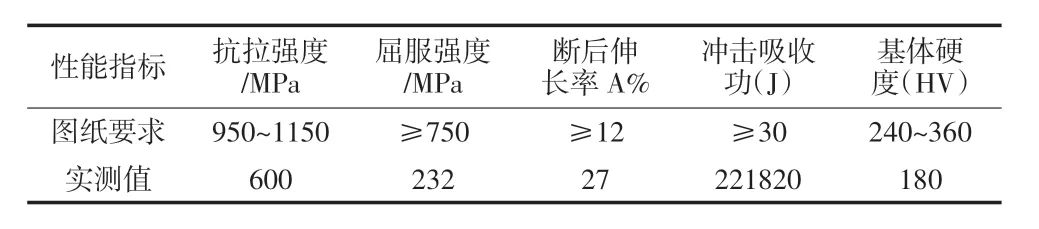

活塞銷是柴油機功率傳遞的核心部件,隨著船用柴油機向高強度大功率方向發展,活塞銷承受的熱負荷和機械負荷也越來越大,發生故障的概率也在增加[1]。某船用推進柴油機在運行近10 000 h 拆檢活塞連桿組時發現一活塞銷孔表面出現裂紋,該活塞銷材料牌號為30Cr3W,經調質及表面滲氮熱處理,性能要求如表1 所示。為了找到裂紋的故障原因,分別從宏觀形貌和微觀形貌,化學成分、力學性能、 金相組織等方面對失效活塞銷進行了全面的分析與排查[2-3]。

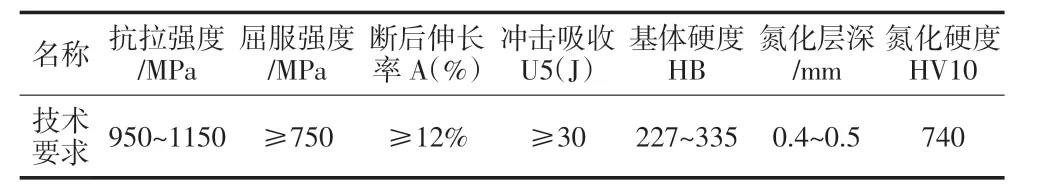

表1 活塞銷材料性能要求

1 活塞銷裂紋外觀描述

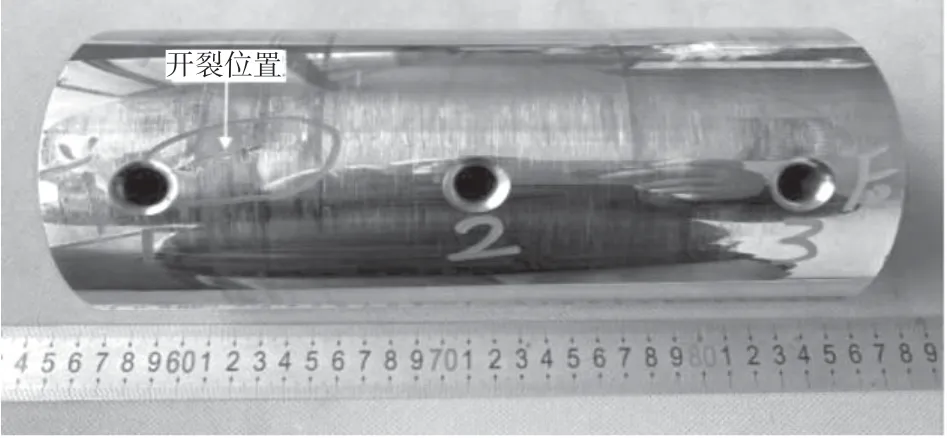

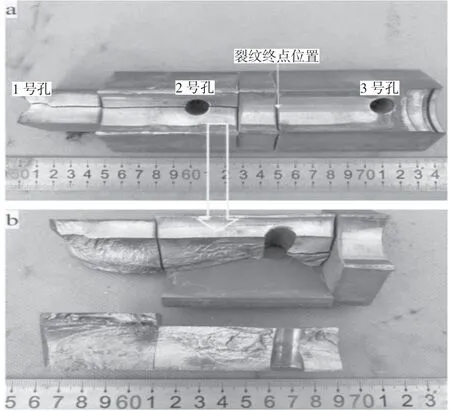

活塞銷裂紋的宏觀外貌如圖1 所示,將活塞銷表面孔標為1 號、2 號、3 號,表面裂紋位置在1 號孔處,向2 號孔處擴展約25 mm。

圖1 活塞銷裂紋

2 活塞銷裂紋原因排查

2.1 活塞銷裂紋原因分析

活塞銷裂紋失效原因主要有設計因素、 材質因素、加工質量和使用強度等四個方面[4,5]。對照設計資料狀態進行復查,設計狀態至今未發生任何變化,柴油機使用中也為未出現超負荷現象,因此可以排除這兩方面原因,主要從材質因素和加工質量方面進行分析排查。

2.2 宏觀形貌檢查

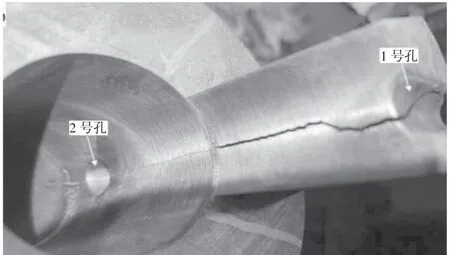

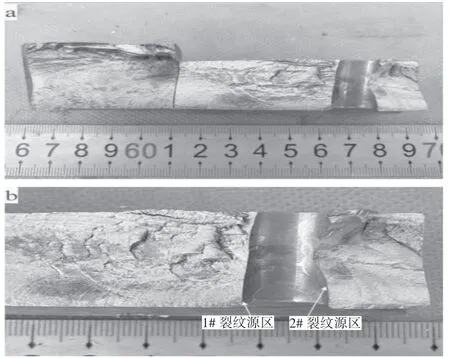

將活塞銷剖開,從活塞銷內孔觀察,發現裂紋已貫穿厚壁,并且裂紋從1 號孔延伸至2 號孔甚至更遠處,內部處宏觀形貌見圖2。繼續將活塞銷剖開,內壁裂紋延伸終點位置宏觀形貌見圖3(a)識別標示,進一步將裂紋打開,裂紋面的宏觀形貌見圖3(b)。經觀察,裂紋面呈亮金屬色,裂紋面上可見清晰的貝紋線,為疲勞開裂的宏觀形貌特征,見圖4(a)。貝紋線收斂位置即為裂紋源區,見圖4(b),該位置為2 號孔,說明活塞銷的裂紋起源于2 號孔表面,開裂性質為疲勞開裂。將源區分別標記為1#源區和2#源區,見圖4b。

圖2 內部裂紋延伸宏觀形貌

圖3 內壁裂紋面宏觀形貌

圖4 裂紋面貝紋線形貌

2.3 微觀形貌檢查

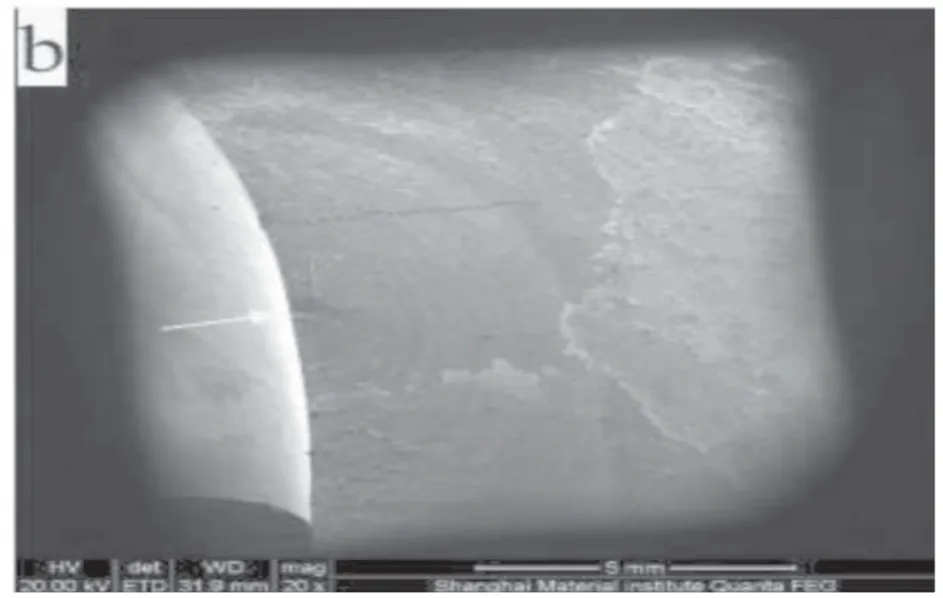

取1#源區斷口進行掃描電鏡觀察,SEM 形貌見圖5,SEM 形貌可見疲勞條帶收斂于一點,為裂紋源區,可見大致平行的二次裂紋,為疲勞開裂的微觀形貌特征。源區內嵌有夾雜物,對夾雜物進行能譜分析可知,異物為氧化鋁,結果見圖6。

圖5 裂紋面SEM 形貌

2.4 材料性能分析

2.4.1 化學成分分析

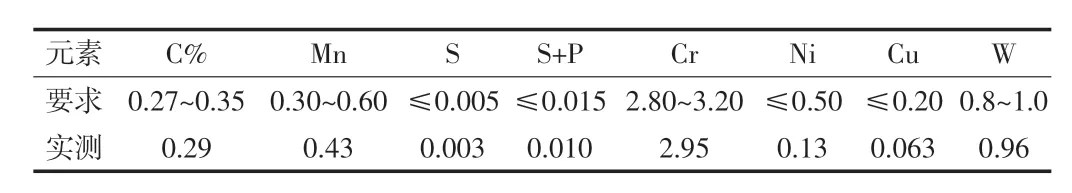

從活塞銷上取部分金屬屑進行化學成分分析,結果見表2 所示,活塞銷化學成分符合30Cr3W 的要求。

表2 活塞銷化學成分實測值

2.4.2 金相組織分析

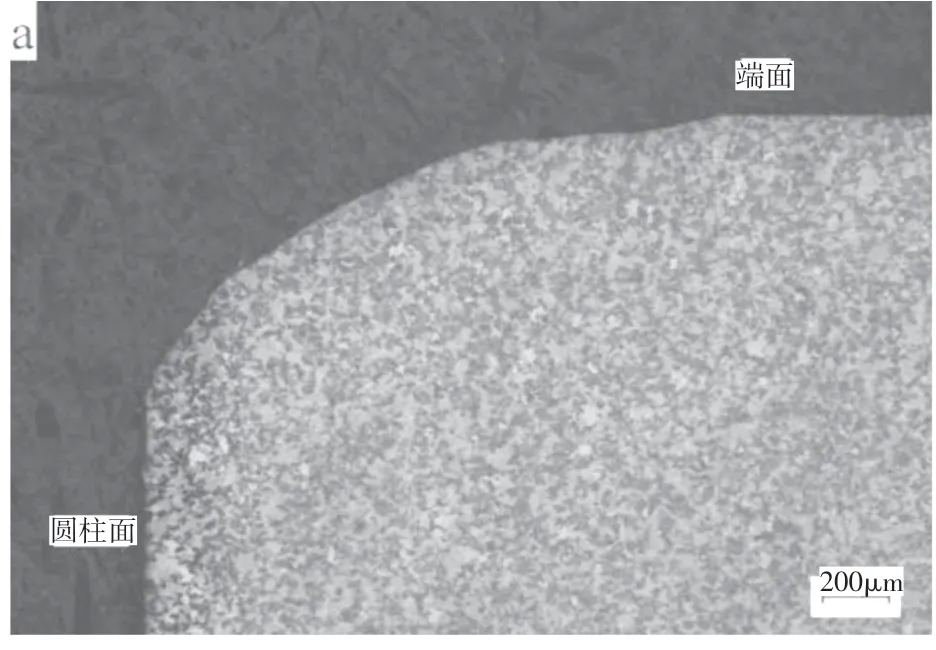

截取活塞銷端面位置的剖面在金相顯微鏡下觀察顯微組織為球粒狀珠光體,形貌見圖7,端面及活塞銷圓柱面均未見氮化層,與技術要求不符。

圖7 金相試樣顯微組織形貌

2.4.3 力學性能測試

活塞銷的力學測試結果如表3 所示,通過力學性能實測值可知,抗拉強度、屈服強度、沖擊性能實測值不符合技術要求。

表3 活塞銷力學性能實測值

3 活塞銷失效原因分析

根據上文的檢查可以得出以下結論:

(1)活塞銷化學成分符合技術要求,失效原因與材料本身無關。

(2)活塞銷力學性能不符合技術要求,且金相分析活塞銷端面及圓柱面均未見氮化層,活塞銷加工過程中未按圖紙要求進行表面滲氮熱處理。

(3)通過宏觀照片及微觀照片觀察和分析,認為活塞銷開裂性質為疲勞開裂,開裂起源于2 號孔表面,斷裂主要是因為不符合設計要求的力學性能降低了抗疲勞性能,在運行過程中在2 號孔與中間油道交界處表面萌生微裂紋并擴展直至開裂。

4 結束語

(1)此活塞銷加工過程中未按要求進行表面熱處理,導致力學性能不達標,在柴油機高強度運行中出現疲勞開裂。

(2)應嚴格控制生產過程,完善加工過程的記錄,避免出現類似缺陷。