3D 打印技術在鉬絲張力裝置新產品開發的應用

張念川

(廣州工程技術職業學院,廣州510075)

創新是引領發展的第一動力,科技是戰勝困難的有力武器。然而一款創新產品的成功還是失敗,取決于產品在實驗過程中能否達到預期效果。在鉬絲張力裝置開發過程中,由于鉬絲張力裝置結構比較復雜,且零件較多,同時在設計過程中需要對各零件的關鍵尺寸進行修改,若采用傳統工藝去研發和生產,將消耗大量的時間和資金投入。為了加快產品零件生產速度,縮短研發周期,本文利用3D 打印技術具有制造速度快、加工精度高、操作簡單等優勢,開發鉬絲張力裝置新產品,取得良好效果。

1 鉬絲張力裝置

1.1 技術介紹

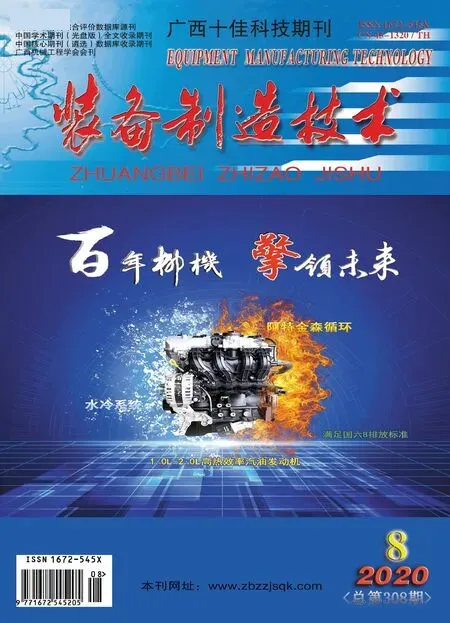

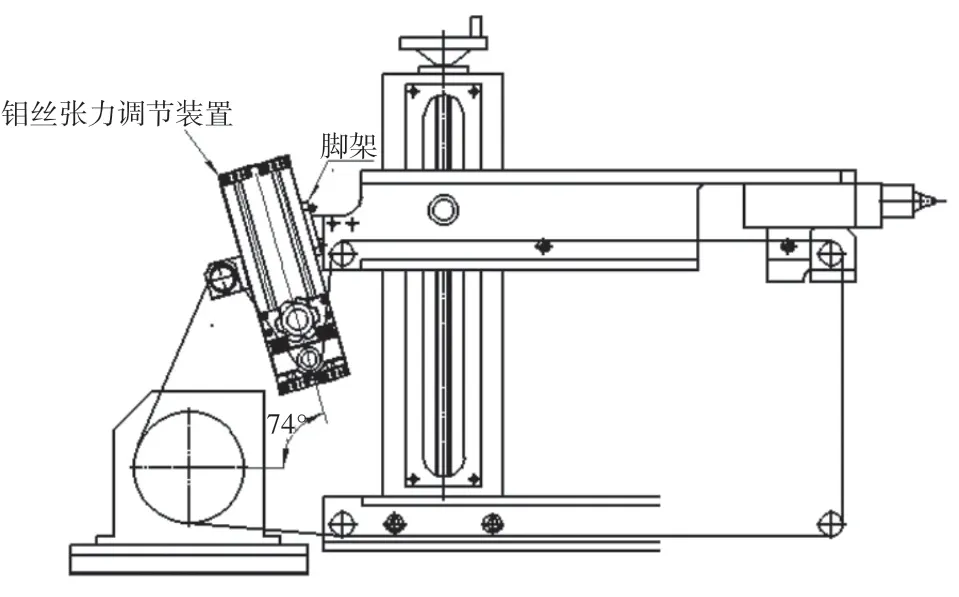

電火花線切割DK77 系列機床應用比較廣泛,機床結構也比較簡單,如圖1 所示,特別是鉬絲的恒張力調節完全由掛錘重量控制,給操作者帶來很多的不便:一是需要緊絲輪來手工緊絲、鉬絲拉緊、鉬絲校垂直等頻繁操作,特別在緊絲過程中,由于絲筒以12 m/s 高速轉速,很容易造成鉬絲割手的安全隱患;二是在加工過程中,電極絲在電離產生的高溫腐蝕下,使絲線長度受熱伸長,絲徑損耗變細,從而使得張力不能有效控制,導致松了的電極絲會脫離導輪的位置,使得加工過程極不穩定,加工速度明顯下降,加工質量變壞,特別是加工錐度時,由于切割方向的變化,使鉬絲忽松忽緊,嚴重影響切割質量。圖1 電火花線切割DK77 系列機床結構

圖1 電火花線切割DK77 系列機床結構

1.2 現有產品分析

通過市場調查與比較,雖然有極個別專利性產品能夠較好解決電火花線切割DK77 系列機床電極絲恒張力控制問題,如:雙導輪款鉬絲松緊調節器、自動緊絲器、微敏感鉬絲緊絲器等(圖2),所有產品調節鉬絲的原理基本都是靠扭力彈簧擺動導輪,形成一段彈性扭距來控制鉬絲的張緊力。但是,大部分產品裝上新絲后或在電極絲受熱伸長超過彈簧扭距控制范圍,仍需手工緊絲,使操作變得麻煩又存在一定的安全隱患。

圖2 線切割自動緊絲器

1.3 鉬絲張力裝置設計

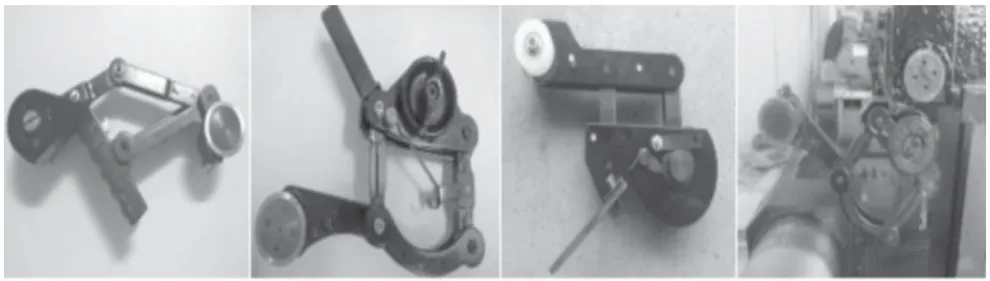

鉬絲張力裝置主要由定輪裝置、 動輪裝置和滑動裝置等組成(圖3),該結構具有較好的滑動性,軸承與圓柱導軌配合精度高的特點,通過波輪手柄移動鉬絲進行張力調節,調節距離達320 mm,能夠簡化手工緊絲的環節,無需手工緊絲操作。而彈簧能夠控制鉬絲始終保持恒定的張緊力,防止電極絲因長時間的工作發熱變形松弛的情況發生,同時減少了工件加工面“腰鼓形”和短路情況,保證了加工精度。定輪裝置主要由雙邊導輪總成與定輪座組成。該結構能夠始終保持鉬絲的一個理想的繞絲軌跡,增大導輪調節距離,具有較好的導向和定位功能,而動輪機構與絲筒距離相對減少,能夠避免在裝絲過程中的疊絲現象。安裝圖見圖4。

圖3 鉬絲張力調裝置

圖4 鉬絲張力調節裝置的安裝

2 零件制造

2.1 零件結構設計在實際生產中的意義

在設計零件結構時,設計者不僅要考慮滿足使用要求的前提下,還要考慮制造的可行性、經濟性、難易程度等,是否能夠制造和便于制造,現有的條件既能方便制造,又有較低的制造成本。

2.2 鉬絲張力調節裝置制造

由于鉬絲張力調節裝置設計零件較多(圖5),為減少制造成本,較多采用標準零件(如:單元滑塊、單元支撐、圓柱直線軸承、導軌等),而這些標準零件在淘寶、京東等都可以買到,而且比較便宜;對于非標準零件只能自己加工,其中有幾個零部件加工工藝比較復雜(如:定輪座、滑動固定座、動輪座),通過傳統切削工藝去研發和生產,將消耗大量的時間和資金投入。因此,為提高研發效率,先利用3D 打印機試制零件原型,來驗證鉬絲張力調節裝置設計的效果和功能,做一個大膽嘗試。如果零件滿足設計要求,則可進行產品定型切削加工;如果不滿足要求,修改零件設計直至滿足要求為止。

圖5 鉬絲張力調節裝置零件分類

3 3D 打印零部件

3.1 打印設備及材料

本文使用北京太爾D255 型號雙噴頭熔融擠壓快速成型3D 打印機,成型空間:255 mm*255 mm*310 mm,打印精度在±0.2 mm 之間,打印方式采用熔融擠壓快速成形技術(MEM~Melted Extrusion Modeling),打印材料為絲狀材料ABS B601。該設備可在計算機控制與管理下,根據零件的CAD 模型,通過三維實體數據分割成二維實體數據,以材料精確堆積平面加工方式,由低到高順序粘結出多層實體的方法制造原型或零件。

3.2 模型文件切片

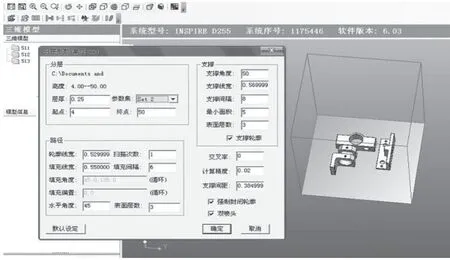

先利用UG 三維軟件導出STL 格式零件圖,然后利用Modelwizard 軟件進行切片處理。將前面處理好的三維模型stl 文件導入到軟件Modelwizard 中,調整好模型擺放方位。模型放置位置不同,其成型時間、成型表面質量以及添加支撐方式都會不一樣[1]。為保證零件表面質量,必須根據零件形狀合理放置,設置好切片參數:設置層高為0.25 mm,其它設置為默認。由于太爾D255 型號打印機工作空間比較大,因此,定輪座、滑動固定座、動輪座3 個零件可一次性設置完成打印,具體參數設置見圖6。

圖6 切片參數設置

3.3 打印及后處理

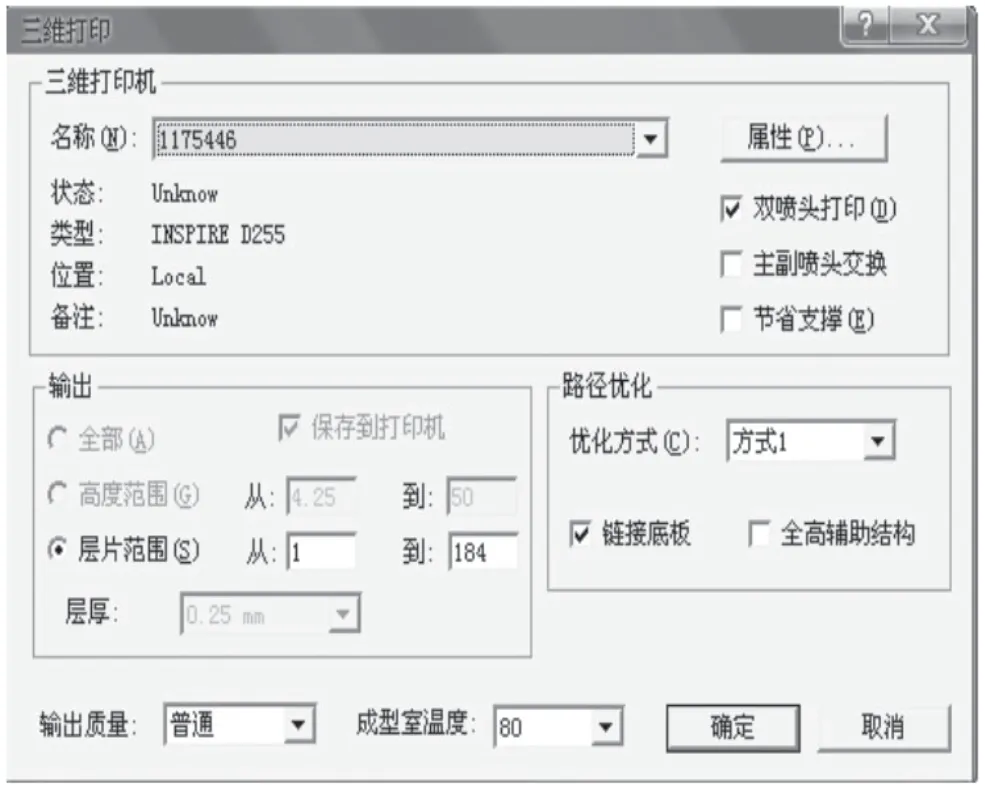

將Modelwizard 切片生成的數據,再通過三維打印設置(見圖7),選擇好打印的輸出質量及成型室的溫度,輸出質量軟件只提供“快速”“普通”“精細”三種模式選擇,一般要求的零件,選擇“快速”“普通”基本可以滿足零件要求,反之,精度高的零件選擇“精細”即可;而成型室的溫度一般設定在80°,如果在冬天室內的溫度比較低時,成型室的溫度應設定在80°以上;最后把設置好參數生成模型切片數據,傳輸至打印機SD 卡中,即可完成打印。待打印完成后,需要對打印的產品進行后期處理,去除支撐材料,最后形成成品。

圖7 三維打印設置

4 專利申報

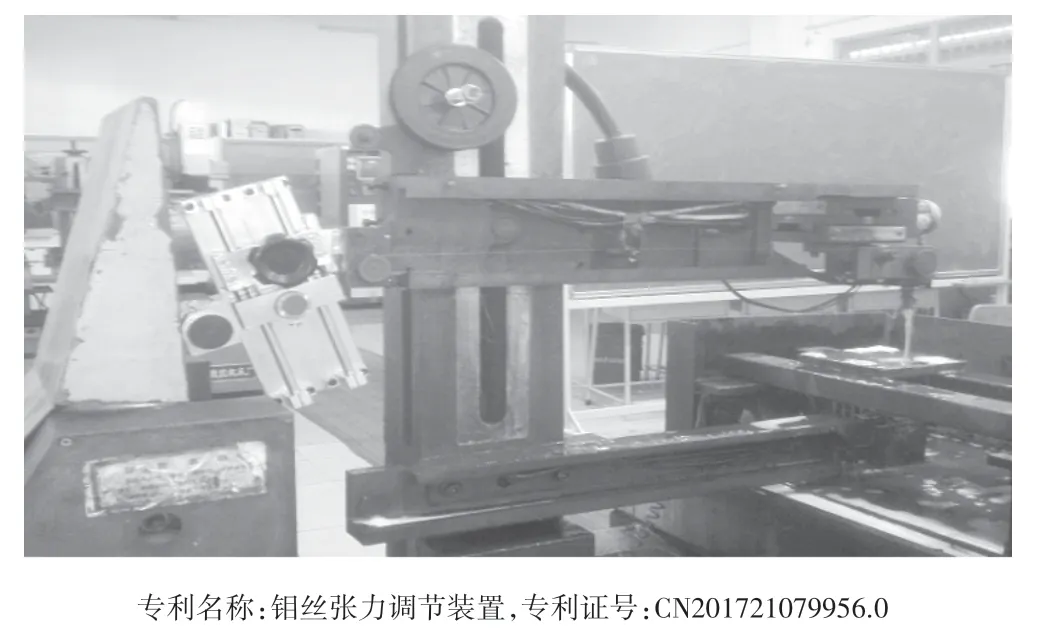

鉬絲張力調節裝置在3D 打印的幫助下,很快進入安裝和調試階段。由于電火花線切割DK77 系列機床絲架與絲桶距離較小,這就意味著鉬絲張力調節裝置設計尺寸不能與機床有干涉,并具有合理的安裝角度。除此之外,還需要保證零件的工作可靠性,避免零件強度不夠引發脫落等因素[2]。經反復調試修改,該裝置在調試過程中工作穩定,使用方便,能夠較好的保持鉬絲的張緊力,而且能夠降低鉬絲的損耗,大大提高了生產效率和加工質量,并達到預期的效果,滿足了產品定型條件(圖8)。

圖8 鉬絲張力調節裝置實物安裝

5 結語

通過3D 打印技術試制零件原型,可以在裝配過程中可以看出設計中存在的不足,然后進行改進。避免因某一個點的失誤而影響了整個設計帶來的損失,節省了在產品設計過程所消耗的時間和成本[3]。讓設計者可以充分發揮自己的想象力,可以獨立的進行創作,不再把自己的想法限制在傳統工藝去研發和生產,給人們提供更廣闊的視野[4]。