塔里木山前中完防漏固井技術的研究

劉 鑫,張小建,郭文猛,覃 毅,田寶振,詹 馳

(渤海鉆探工程有限公司第一固井分公司,河北任丘 062552)

山前區塊二開及三開中完作業裸眼段長度可達4 000 m以上,山前多為高壓、超高壓氣井和區域探井,為滿足后續井控安全的要求,必須增加封固段長,水泥漿盡可能返至井口,裸眼段中經常還夾雜鹽膏巖層[1]、白云巖層等復雜地層,中完作業漏失情況嚴重。據統計,近年來山前區塊在中完作業過程中發生漏失的井次占到總井次的40%,嚴重影響固井質量。以前所運用的防漏水泥漿體系未對不同類型的漏失進行分類研究,對纖維的選用和加量也是固定的,不能起到有效的堵漏作用,本文選用不同長度、不同加量的聚丙烯纖維,對不同類型的漏失情況進行類比分析,制定了一套適用于山前區塊的有效固井防漏工藝技術,對改善山前區塊的固井質量具有重要意義[2]。

1 山前區塊固井技術難點分析

1.1 地質巖性特殊,存在多套壓力系統

山前構造古近系庫姆格列木群組巖性變化相對復雜,壓力體系不均勻,大段鹽層地層破裂壓力高,地層應力大,需要高密度泥漿來抑制;非鹽層破裂壓力低,泥漿密度低,由于地層壓力系統的不同,導致施壓力窗口較窄,固井易發生井漏,只要一發生漏失,就可能造成環空靜液柱壓力不能有效地抑制鹽層蠕變。目的層又存在大段細砂巖、粉砂巖,承壓能力低,漏失風險大,固井質量差可能直接影響到后期開采。

1.2 防漏水泥漿體系單一

防漏水泥漿的應用是有效降低漏失風險的手段之一,所以防漏水泥漿體系的設計是固井過程中預防地層漏失的重點。但是目前山前區塊所用的防漏失水泥漿體系過于單一,沒有針對不同井型井況進行區別分析,防漏外摻料的選用也沒有進行過實驗研究,尤其是纖維的大小與加量都是特定唯一的,不能有效降低漏失風險[3]。

1.3 中完作業過程中的漏失風險大

中完作業過程中的漏失風險主要包括:①由于裸眼段長,下鉆通井過程在小井眼處產生的激動壓力較大,容易壓漏地層[4]。②泥漿密度高,固相含量較高,屈服值相應增加,所以在泥漿循環過程中產生的激動壓力可能壓漏地層。③下套管在下放過程中會使泥漿在環空中上返,從而對井壁產生附加的激動壓力;套管下到位后循環過程中由于井底存在沉砂、掉塊等固相顆粒,循環過程中可能壓力較高導致憋漏地層[5]。

2 山前區塊防漏技術措施

2.1 優選防漏水泥漿體系

山前區塊目前主要采用纖維防漏水泥漿體系,其作用原理是在濕混配方中加入聚丙烯纖維,利用纖維對載荷的傳遞,使水泥石內部欠缺的力相對減少,纖維之間形成結構提高地層的承壓能力,對類似砂巖地層的滲透性漏失,或由于壓力梯度不同造成的系統性漏失起到堵漏作用[6]。不同尺寸大小的纖維對不同情況的漏層有著不同的堵漏效果,山前區塊目前使用的纖維防漏水泥漿體系均使用一種尺寸的纖維進行封堵,加量也比較固定,不能對不同漏失情況進行有效封堵[7]。

山前區塊地層漏失主要分為孔隙性漏失和裂縫性漏失,本文分別模擬堵漏不同孔徑(1 mm、2 mm)的孔隙性漏失和不同寬度(1 mm、2 mm)的裂縫性漏失,對聚丙烯纖維體系水泥漿的防漏、堵漏能力進行綜合評價[8]。

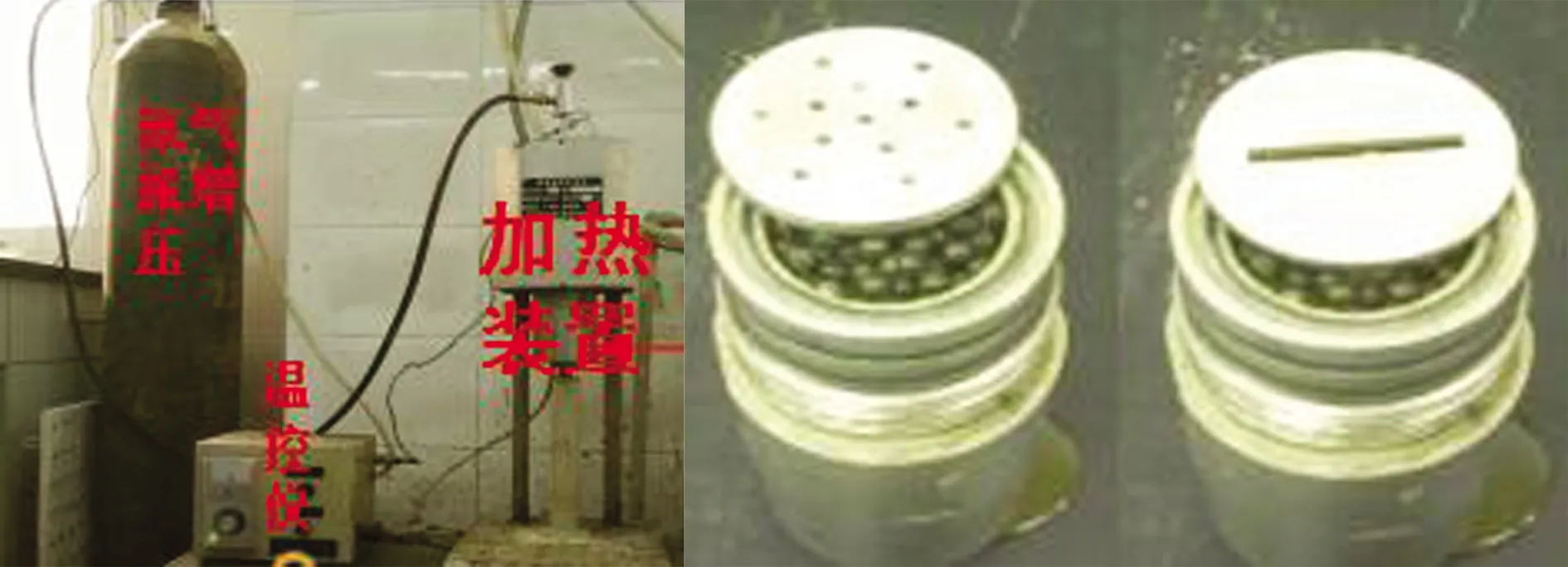

圖1 水泥漿評價裝置

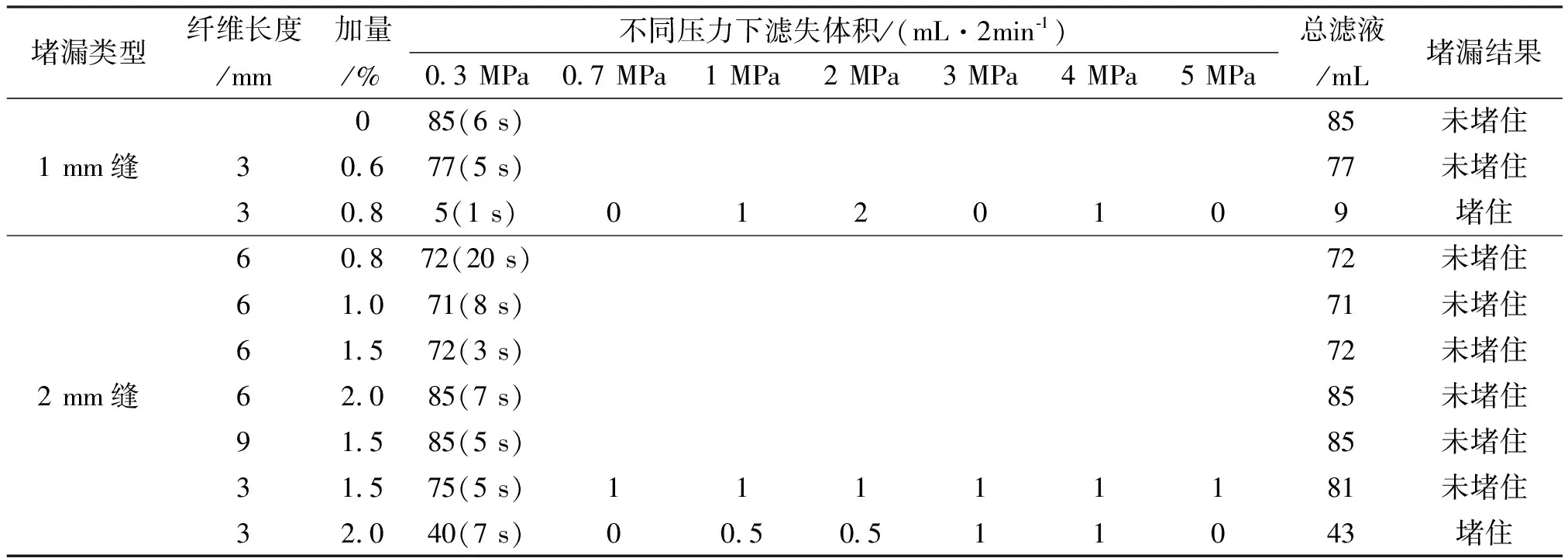

堵漏縫板實驗:選用3種不同長度(3 mm、6 mm、9 mm)的聚丙烯纖維對縫板進行堵漏實驗,實驗結果如下:

圖2 聚丙烯纖維

對于1 mm的裂縫性漏失,原漿+0.8%3 mm纖維水泥漿可以成功封堵。

對于2 mm的裂縫性漏失,原漿+2.0%3 mm纖維可以成功封堵。

對于2 mm的裂縫性漏失堵漏,加量為2.0%6 mm纖維和1.5%9 mm纖維均不能成功封堵,這或許是由于纖維太長不利于在縫上面均勻而穩定“搭接”的原因。

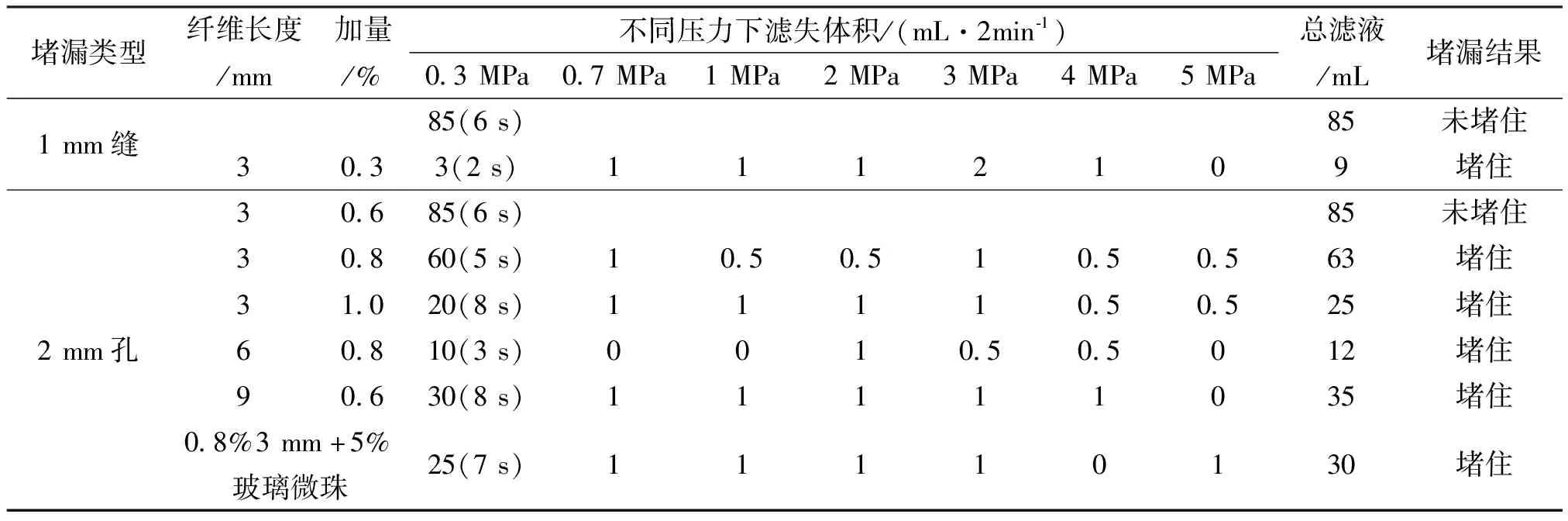

堵漏孔板實驗:選用3種不同長度(3 mm、6 mm、9 mm)的聚丙烯纖維對孔板進行堵漏實驗,實驗結果如下:

對于1 mm的孔隙性漏失,原漿+0.3%3 mm纖維可以成功封堵。

對于2 mm的孔隙性漏失,從圖表中可以看出,隨著纖維長度的增加,其加量逐漸減小,室內得出3種單一纖維長度的水泥漿配方如下:原漿+1%3 mm纖維,原漿+0.8%6 mm纖維,原漿+0.6%9 mm纖維可以成功封堵。

表1 聚丙烯纖維對縫板堵漏結果

表2 聚丙烯纖維對孔板堵漏結果

在加量為0.8%3 mm纖維水泥漿內加入5%玻璃微珠,其堵漏效果明顯,這是由于纖維搭橋成功后,玻璃微珠和水泥顆粒可以充填其間而更好地實現堵漏。

從聚丙烯纖維實驗結果看,針對山前區塊不同類型的漏層選取合適種類、大小的纖維能更有效地封堵漏失地層,從而提高固井質量[9]。

2.2 中完井眼防漏固井工藝的優化

中完井眼的準備情況是固井防漏的前提,一個優質的井眼能大幅降低固井漏失風險,主要從通井措施、地層承壓能力、泥漿性能3個方面對井眼進行優化[10]。

2.2.1 通井措施的優化

對于中完前已經漏失的井,應進行堵漏,確保井下正常后再進行通井作業;通井鉆具組合建議第一次先采用原鉆具通井,降低剛度比,如果未發生漏失,再進行雙扶或者三扶鉆具組合通井。對于以下情況的井段應進行重點擴劃眼:電測井徑小于鉆頭直徑井段、起下鉆遇卡、遇阻井段、全角變化率應超過設計規定的井段,擴眼時應注意劃眼時應控制鉆具下放速度以免產生過大的激動壓力;通井到底后循環出井內沉砂,降低井底憋壓的可能性,大排量清洗井眼不少于2周,徹底清除通井時刮削的假濾餅和井底巖屑。

2.2.2 提高地層承壓能力

在下套管、循環及注水泥期間將對地層產生激動壓力,為了防止過大的激動壓力造成井漏,需要模擬地層能承受固井施工中產生的最大壓力[11]。承壓能力值是防漏失設計的基礎,中完期間各階段的防漏措施都將基于地層實際承壓能力進行計算。地層應達到的承壓能力值為:p=替漿后管內外靜液柱壓差+環空壓耗+懸掛器節流壓力(尾管)+安全附加值。

對于存在漏失風險的井,必須滿足地層承壓實驗要求后才可進行下套管作業。

2.2.3 中完泥漿性能的優化

中完泥漿性能的優化主要是對泥漿屈服值和塑性黏度兩個參數的優化。泥漿要流動起來,必須要克服其本身帶有的屈服值,克服此值就需相應的壓力,循環開泵、下鉆通井或下套管開始瞬間所產生的激動壓力,主要是泥漿屈服值引起的[12-13]。隨著泥漿屈服值的降低,開泵使泥漿流動產生的激動壓力也隨之降低,因此降低泥漿屈服值可以減小井漏風險。

當鉆井液密度低于1.30 g/cm3時,屈服值應小于5 Pa;密度在1.30~1.80 g/cm3范圍內時,屈服值應小于8 Pa;密度高于1.80 g/cm3時,屈服值應小于10 Pa。

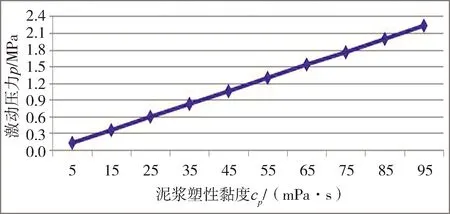

當通井下鉆速度一定時,泥漿的塑性黏度將影響激動壓力的大小[14]。

圖3 塑性黏度與激動壓力關系

通過研究發現,在上層套管內,當下鉆速度穩定在0.5 m/s時,產生的激動壓力隨著泥漿塑性黏度的降低而降低,因此在通井前降低泥漿的塑性黏度可降低井漏風險。鉆井液密度低于1.30 g/cm3時,塑性黏度在10~30 mPa·s之間;密度在1.30~1.80 g/cm3范圍內時,塑性黏度應在22~30 mPa·s之間;密度高于1.80 g/cm3時,塑性黏度應在40~75 mPa·s之間[15-16]。

2.3 注替參數防漏失研究

注水泥注替參數是否合理直接關系到固井質量的好壞。目前大部分井都要求大排量紊流頂替來提高頂替效率,但是對于易漏失井,排量越大環空摩阻越大,增加了漏失風險[17]。

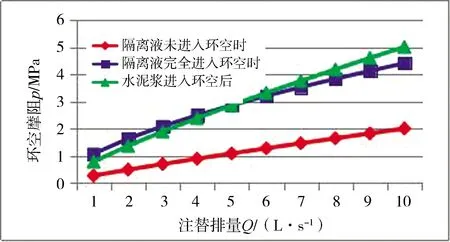

現場通過實驗模擬研究不同排量下泥漿、隔離液、水泥漿進入環空后的環空摩阻變化如下:

圖4 注替排量與環空摩阻關系

研究模擬發現,隔離液和水泥漿進入環空后,在同樣的排量下,比隔離液未進入環空前的環空摩阻增加,并且隨著排量的增加,環空摩阻相應的增加,所以適當降低環空摩阻可以減小漏失風險[18]。

降低水泥漿進入環空后的環空摩阻對于降低固井漏失風險起著關鍵作用。本文對如何降低水泥漿進入環空以后的摩阻進行了實驗,通過對水泥漿性能的研究發現,減小水泥漿的流動指數和稠度系數可以有效降低環空摩阻,從而降低漏失風險[19]。

3 結論與認識

(1)纖維水泥漿體系可以有效解決山前區塊的防漏問題。針對山前區塊漏失的多樣性,對1 mm、2 mm裂縫性漏失分別加入0.8%3 mm、3%3 mm聚丙烯能達到良好堵漏效果;針對1 mm孔隙性漏失,也可加入0.3%3 mm聚丙烯纖維堵漏;而對于2 mm孔隙性漏失,選用3 mm、6 mm、9 mm聚丙烯纖維配合不同加量均能起到良好的封堵效果[20]。現場施工可根據實際漏失情況選取適合的纖維配比,從而降低漏失風險,增加固井質量。

(2)中完井眼的準備情況是固井施工防漏的前提,建議下套管前進行激動壓力的計算,控制合理的下放速度,要求井底激動壓力小于3 MPa;同時建議做地層承壓試驗,驗證地層承壓能力后再進行下套管作業;充分調整泥漿性能,山前區塊密度大多在1.30~1.80 g/cm3范圍內,通過實驗研究要求泥漿屈服值應小于8 MPa,塑性黏度應在22~30 mPa·s之間。

(3)通過對注替參數的研究得知,排量與環空摩阻成正比關系,即排量越大漏失風險越高,在保證環空返速不小于1 m/s紊流固井的同時,盡可能控制施工排量,降低漏失風險,對于高漏失風險井可采取環空返速低于0.4 m/s的塞流固井工藝。