催化加氫法制備環庚胺

王 勤,咼茗婕,羅志臣

(1.常州夏青科技有限公司 常州市工程技術研究中心,江蘇 常州 213000;2.揚州工業職業技術學院 化學工程學院,江蘇 揚州 225127)

環庚胺是一種重要的的醫藥化工中間體,可用于骨質疏松癥、高鈣血癥等疾病的治療藥物因卡膦酸二鈉的合成,也可用于燃油、潤滑油的添加劑的制備[1]。環庚胺的制備方法主要有4種。一是環庚酮氨化法,即環庚酮在特殊的鈷催化劑作用下與氨氣和氫氣在120 ℃、0.5~0.7 MPa下反應[2]。該反應需要特殊的催化劑,反應溫度高,時間長,收率只有87%。二是環庚酮肟法,即由環庚酮制備環庚酮肟,再分批加入還原劑Ni-Al合金,經萃取、洗滌濃縮制得環庚胺[1]。該工藝需要經高溫蒸餾提純環庚肟步驟,而環庚肟高溫下穩定性不好,容易分解;采用Ni-Al合金,后處理麻煩,難以進行工業化生產。三是在乙醇溶劑中環庚酮在Ti(OPr-i)4催化下與氨氣反應,再經NaBH4還原,最后與NH4OH反應。該工藝操作復雜,需要特殊的催化劑,收率也只有88%[3-4]。四是以環庚烷的疊氮化合物為原料,有機硫化合物作用下,生成環庚胺[5]。該反應中,原料易燃易爆,增加了操作危險性。綜上所述,以上幾種方法都不利于工業化生產選用。

Pd/C作為一種重要可回收、綠色環保型催化劑,可以催化很多有機反應,如偶聯反應[6]、還原反應[7]、Suzuki-Miyaura反應[8]、Suzuki反應[9]和芳基化反應[10]等。為了克服傳統的環庚胺制備過程中的不足,作者以環庚酮為原料,堿性條件下與鹽酸羥胺反應生成環庚酮肟,環庚酮肟不經蒸餾提純,可進行下一步還原反應,反應結束后,過濾除去催化劑,濾液直接蒸餾即可得到合格產品。

1 實驗部分

1.1 試劑與儀器

環庚酮、鹽酸羥胺、氫氧化鉀、氫氧化鈉、碳酸鉀、碳酸鈉、碳酸氫鈉、乙酸乙酯:國藥集團化學試劑有限公司;甲醇、無水硫酸鈉:江蘇強盛功能化學有限公司;以上試劑均為分析純;Pd/C:Pd負載量5%,阿拉丁試劑有限公司。

核磁共振儀:Mercuryplus 400 MHz,瑞士Bruker公司;氣相色譜儀:Agilent7890A,美國Agilent公司。

1.2 實驗步驟

1.2.1 環庚酮肟的合成

參考文獻[1],將50 g KOH和100 g H2O加入到250 mL四口燒瓶中溶解后,冷卻至室溫,再加入60 g鹽酸羥胺,溶解后冰浴冷卻至0 ℃,攪拌下滴加50 g環庚酮,保持反應溫度不超過10 ℃。滴加完畢,繼續攪拌反應1 h,再升溫到40 ℃,攪拌反應3 h。反應結束后,冷卻,每次用80 mL乙酸乙酯萃取,萃取3次。合并有機層,蒸出溶劑乙酸乙酯,得56.5 g質量分數99%的環庚酮肟(GC檢測)。對產品進行紅外檢測,IR cm-13 226,3 096(OH),2 924,2 853,1 650(C=N),1 455,1 444,1 431(—CH2—)。對產品進行核磁鑒定,1H NMR(400 MHz,CDCl3)δ8.05(br.s,1H),2.25~2.70(m,4H),1.35~1.85(m,8H)。產品結構正確。

1.2.2 環庚胺的合成

取1.2.1制得的環庚酮肟45 g加入到高壓反應釜中,加入60 g甲醇溶解,加入m(Pd/C)∶m(環庚酮肟)=1%~10%。用N2置換3次,H2置換3次后,在H2壓力(0.5~1)MPa下,加熱并保持一定溫度,反應一段時間。反應結束后,降溫,抽濾出催化劑,直接蒸餾,得到目標產品環庚胺。對產品進行結構鑒定,紅外譜圖IR cm-13 350,3 258(—NH2);2 931,2 850(—CH2—)。對產品進行核磁鑒定,結果為1H NMR(400 MHz,CDCl3)δ:3.03~2.91(m,1H),1.74~1.31(m,12H)。產品結構正確。

2 結果與討論

2.1 反應條件對環庚酮肟制備的影響

為了考察不同條件對環庚酮肟制備的影響,固定鹽酸羥胺60 g和環庚酮50 g的量不變,考察不同的堿種類、不同的反應溫度對環庚酮肟制備的影響。

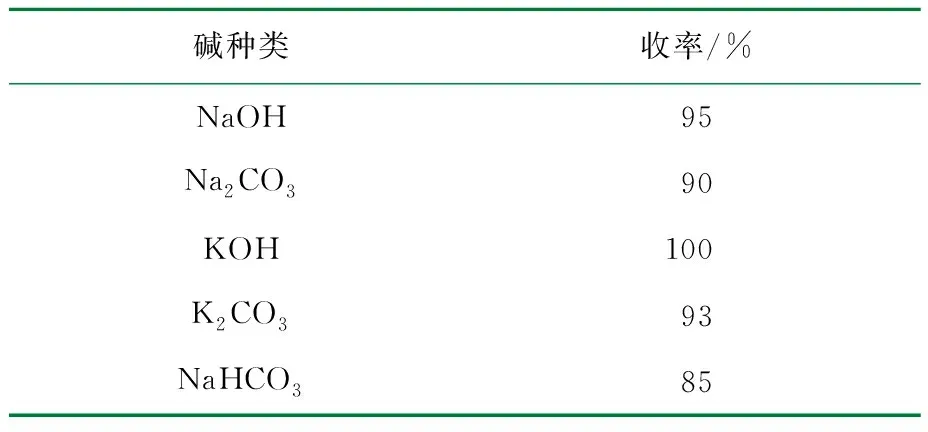

2.1.1 不同堿對環庚酮肟制備的影響

將不同的堿折算成相同當量的一元堿,加入反應體系,考察不同的堿對反應的影響,結果見表1。

表1 不同堿對環庚酮肟制備的影響

由表1可知,一元堿比二元堿收率高,堿性強的比堿性弱的收率高,主要是因為堿除了中和鹽酸外,用于催化作用,實驗選擇KOH為反應用堿。

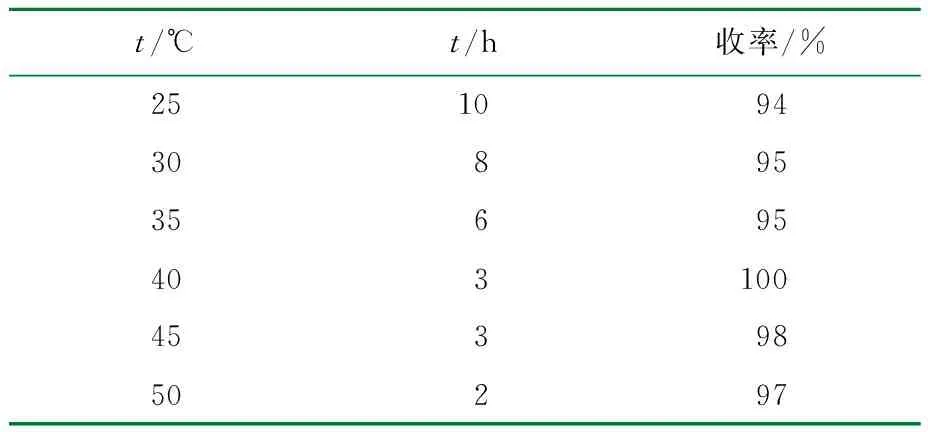

2.1.2 不同反應溫度對環庚酮肟制備的影響

固定其他條件不變,改變反應溫度,考察反應溫度對收率的影響,結果見表2。

表2 不同反應溫度對環庚酮肟制備的影響

由表2可知,隨著反應溫度升高,反應時間變短,收率變高。當t>40 ℃,雖然時間變短但是收率反而降低,因為溫度過高,產品在該體系中容易分解,導致收率降低。所以選擇t=40 ℃,t=3 h。

2.2 反應條件對加氫催化的影響

為了考察不同反應條件對加氫催化反應的影響,取環庚酮肟45 g溶于60 g甲醇中,分別改變不同實驗條件,以考察催化劑用量、反應壓力和溫度等對產品收率的影響,尋求最佳反應條件。

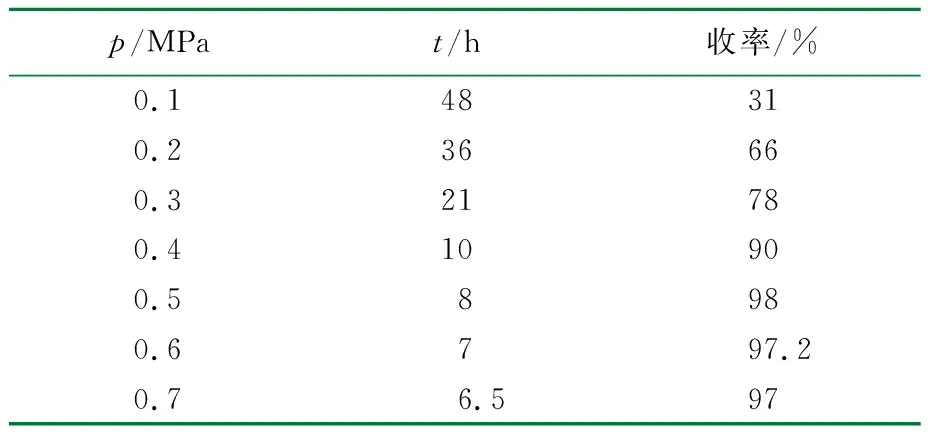

2.2.1 反應壓力對加氫反應的影響

稱取環庚酮肟45 g溶于60 g甲醇中,m(Pd/C)∶m(環庚酮肟)=5%,N2置換3次,H2置換3次,p=(0.1~0.7)MPa,t=50 ℃,反應至不吸氫。降溫抽濾,直接蒸餾,得到目標產品環庚胺。考察反應壓力對環庚胺收率的影響,結果見表3。

表3 反應壓力對加氫反應的影響

由表3可知,隨著反應壓力的增大,環庚胺的反應時間逐漸縮短,收率逐漸增加;但當p>0.5 MPa,環庚胺的收率提高不明顯。壓力過低,反應時間長,還原效果差,轉化率低,長時間又會導致原料的分解。所以選擇氫氣p=0.5 MPa。

2.2.2 反應溫度對加氫反應的影響

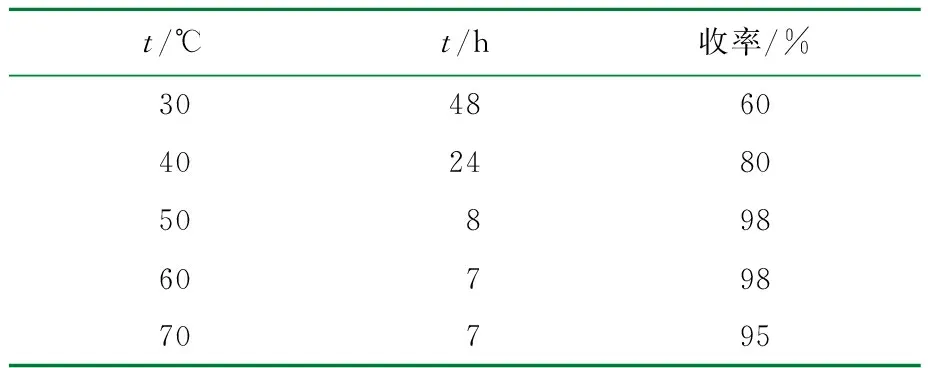

稱取環庚酮肟45 g溶于60 g甲醇中,m(Pd/C)∶m(環庚酮肟)=5%,N2置換3次,H2置換3次,p=0.5 MPa,分別改變反應體系溫度,反應至不吸氫。以考察反應溫度對環庚胺收率的影響。結果見表4。

表4 反應溫度對加氫反應的影響

由表4可知,隨著反應溫度的升高,環庚胺收率逐漸增加,當t>60 ℃,收率反而下降,這可能是由于體系溫度過高導致了環庚酮肟的分解速率加快。反應溫度太低,收率和轉化率緩慢,但反應溫度過高會加劇副產物的生成。綜合考慮,t=50 ℃為宜。

2.2.3m(Pd/C)∶m(環庚酮肟)對加氫反應的影響

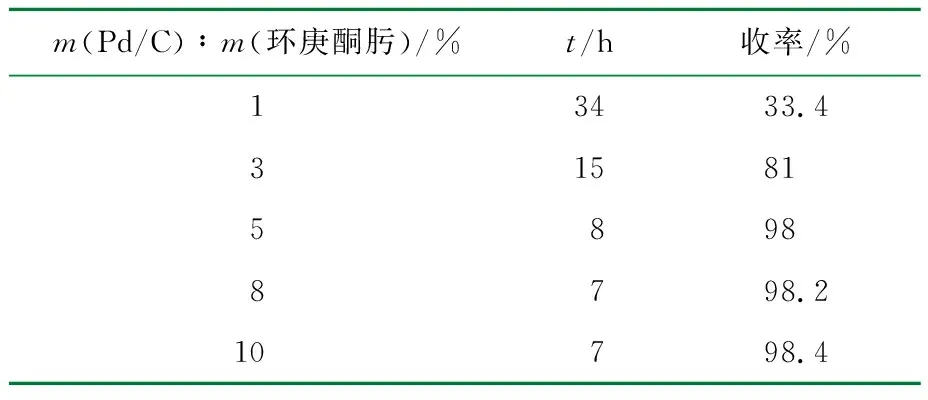

稱取環庚酮肟45 g溶于60 g甲醇中,分別加入不同質量分數的Pd/C,N2置換3次,H2置換3次,p=0.5 MPa,t=50 ℃等實驗條件不變,改變催化劑用量,反應至不吸氫。以考察m(Pd/C)∶m(環庚酮肟)對環庚胺收率的影響。結果見表5。

表5 催化劑用量對加氫反應的影響

由表5可知,隨著催化劑用量的增加,環庚胺收率逐漸增加,反應時間也相應縮短。當m(Pd/C)∶m(環庚酮肟)=5%,收率趨于穩定,而且反應時間也變化不大。因此,m(Pd/C)∶m(環庚酮肟)=5%。

在上述適宜的工藝條件下,環庚胺的收率最高達98%,操作簡單,適合工業化生產。

3 結 論

以環庚酮為原料,與鹽酸羥胺反應合成制備得到環庚酮肟,再經鈀碳催化加氫,制備環庚胺。最適宜的反應條件是t=50 ℃,p=0.5 MPa,t=8 h。該合成工藝條件溫和,操作簡單,收率大大提高,總收率可達98%。

鈀碳催化劑對環庚酮肟加氫還原具有良好的催化活性,成本較低,具有較好的工業化生產應用前景。