基于RFID 條碼的鋼板堆場管理研究

全先江,吳佰勝,顧松柏

(中船重工信息科技有限公司,江蘇 連云港 222000)

引言

目前國內各工廠的鋼板堆場管理的基本現狀是手工作業或半手工作業操作,鋼板堆場存放的鋼板品種多、量大、周期長(6-12 個月);堆場的環境惡劣,鋼板表面易腐蝕、生銹,鋼板的標識、跟蹤困難,并且大部分船廠沒有對堆場進行科學、合理的規劃。普遍存在以下問題:(1)堆場缺少科學、合理的規劃;(2)堆場鋼板的存放較亂,不規范;(3)堆場鋼板賬目不清;(4)堆場鋼板查找、定位困難、翻板頻次多;(5)鋼板相關信息無法有效快速跟蹤;(6)鋼板堆場手工或半手工作業操作存在安全隱患。

條碼技術作為當今自動領域識別的一項主流識別技術,已被廣泛應用于商業、物流、圖書管理、倉儲、工業生產過程控制和交通等領域[1]。通過對鋼板堆場目前的管理現狀分析,結合條碼技術輸入快、可靠性高、采集信息量大靈活實用和易于推廣等特點,實現對鋼板堆場進行科學編碼,一物一碼,出入庫使用條碼掃描槍進行掃描出入庫。同時以信息技術為基礎,設計開發鋼板堆場管理系統,通過工廠的實地驗證,達到了鋼板的科學管理、實時監控、資源優化及信息共享的效果。

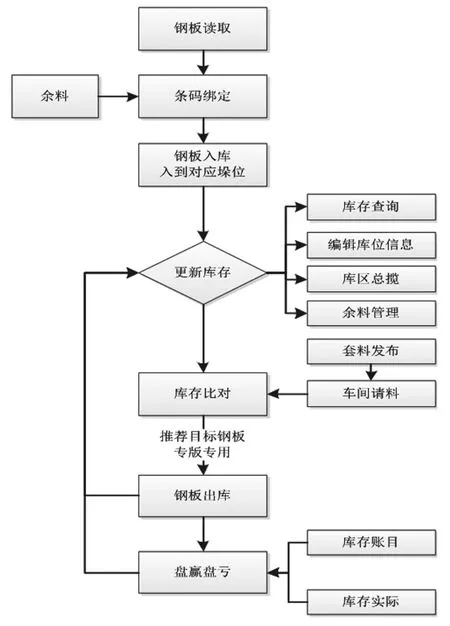

1 鋼板堆場管理業務流程

圖1 鋼板堆場管理流程

目前鋼板的倉儲模式主要由兩種模式,一種自動化立體倉庫進行倉儲,一種就是傳統的地面堆垛式倉儲。鋼板管理為每個工廠必不可少的一個部分,其業務流程大致可分為入庫、出庫、基礎管理、盤點等業務。由于鋼板的重量大,所以鋼板的運輸需要借助運輸設備來完成,堆放管理方式也不同于一般的貨物管理,精細管理難度較大。其業務流程主要如圖1 所示。

(1)讀取鋼板入庫基本信息,可以通過excel 導入,也可以和上游信息化系統對接。

(2)讀取后,進行條形碼綁定,實現一物一碼,掃描鋼板條碼可以得到鋼板信息。

(3)現場可以掃描條碼,進行推薦垛位進行入庫。對于現場切割產生的余料,同樣可以掃描余料條碼進行入余料庫操作。入庫成功后,更新庫存。

(4)對于庫存,可以繪制鳥瞰圖、查看鳥瞰圖、庫存總覽以及查詢鋼板。

(5)根據發布用料的請料單作為出庫的依據,根據最短路徑和先進先出自動推薦最佳板材進行出庫。

對于盤點,系統內部盤點是通過系統賬目和實物進行盤點出盤盈盤虧,根據最終實物更新系統賬目。

2 鋼板堆場管理系統條碼選型

目前最為常見的條形碼和二維碼標簽,能夠將其作為鋼板的唯一身份標識貼在鋼板上用以標記鋼板[2]。這種標簽多為不干膠粘貼的方式,通常以二維碼加上數字碼的形式進行展現(見圖2)。

其優點是成本較低,不需要回收利用。缺點是對鋼板堆疊方式有要求,需要做到鋼板相對整齊,以免鋼板陷入很深,無法掃描條碼情況,盤點需要逐個讀取,效率較低。

圖2 不干膠標簽

UFH 頻段RFID 技術是一種超高頻的射頻識別技術,它能夠通過遠距離感應掃描獲取標簽中的數據資料。通過RFID 能夠直接與標簽上板材信息的規格、材質、厚度、爐批號等數據匹配并綁定,傳給數據庫,掃描RFID時相應信息被自動調出(見圖3)。

這種通過WIFI 利用PDA、RFID 標簽等先進技術進行管理是鋼板管理系統很重要的亮點和基礎支撐模塊,實現對鋼板的唯一標識,一個標簽伴隨鋼板的全生產流程。同時使用PDA 對條形碼進行掃描,與原有市場上有的其他應用模式相比,這種將系統和信息采集媒體合為一體的模型,實時確認鋼板信息,大大提升了企業鋼板物流效率和避免了出錯率。

圖3 RFID 標簽

優點:可以遠距離讀取,盤點效率高,對鋼板堆疊要求不高,可以允許一定的錯落,可以回收重復利用。

缺點:初期投入成本較高。

綜上所述我們選擇UFH 頻段RFID 技術作為鋼板堆場管理系統的條碼載體。

3 基于條碼的鋼板堆場管理功能模塊設計

鋼板堆場管理是以鋼板的存儲、運送和管理作為工作的重點,針對工廠的鋼板堆場現狀,進行工藝流程規劃,并構建鋼板堆場自動控制系統和鋼板管理系統,其系統架構圖如圖4 所示。

基礎設施:包括架構堆場管理系統的硬件和網絡系統,存放鋼板的區域、場所,為系統運行提供保障的安全系統,是構建船廠鋼板堆場管理系統的基礎。

技術支撐:為船廠鋼板堆場管理系統運行提供支撐,包括實現與MES、ERP 等應用系統集成的數據/服務總線,集成開發環境,與其他應用系統的集成接口,為多應用開發的基礎組件庫,為管理決策提供的數據挖掘,各種異常情況預警的消息機制等內容。

業務應用:主要是針對工廠鋼板堆場管理的業務應用系統,包括堆場作業系統、鋼板識別系統、鋼板管理系統、視頻監控系統。

標準規范:是工廠鋼板堆場管理系統構建所需要遵照的技術標準和規范,包括環境安全體系要求、安全保密規范和信息化建設標準。

鋼板堆場管理系統架構圖上可以看出整個系統主要由鋼板識別子系統、鋼板管理子系統、鋼板作業子系統、堆場監控系統和物流系統組成。

鋼板堆場管理的流程是由堆場作業管理發起,發起的作業調度有鋼板盤點通知、鋼板堆場規劃通知、鋼板入庫通知、鋼板出庫通知,以及下達卸料、存放指令和監控卸料、存放指令,下達下料指令和監控下料指令。

圖4 鋼板堆場管理系統架構圖

堆場RFID 標簽使用流程如下:

(1)當鋼板進入廠區,先放到臨時堆放區,等待RFID貼標。

(2)RFID 標簽自動發卡機從堆場鋼板管理系統中獲取鋼板信息,打印條碼的同時對RFID 標簽寫入鋼板信息數據,并上傳標簽信息,進行數據綁定。

(3)對鋼板需要貼標的部位進行預處理,方便標簽貼標。

(4)根據鋼板厚度不同,對標簽進行折疊處理,方便將標簽的電子芯片和條碼信息顯露在外面。

(5)將RFID 標簽貼在處理好的鋼板上。

(6)堆場鋼板管理系統生成堆放區域信息,吊裝設備將鋼板運送到相應的堆放區進行碼垛堆放,并進行確認,更新庫存信息。

提取流程如下:

(1)堆場鋼板管理系統生成取貨信息,同時吊裝設備獲取鋼板的位置信息。

(2)吊裝設備到位后,先確認貨位信息,再獲取鋼板的信息。

(3)比對堆場鋼板管理系統的貨物信息,如果不匹配,堆場鋼板管理系統生成鋼板的移位信息,將鋼板移動到新的碼垛位置,并更新庫存信息。

(4)如果鋼板信息匹配,則將鋼板信息回傳給系統,并確認,吊裝設備將鋼板運送到傳送帶上,并再次確認鋼板信息。

4 結束語

本文針對當前鋼板堆場管理中存在的問題,提出基于條碼技術進行信息化系統設計,形成基于條碼的鋼板堆場管理系統解決方案,實現了鋼板堆場的精益化管理。在智能制造2025 的背景下,本研究也可為相應軟件研發提供參考和借鑒,助力建造鋼板堆場的智能化和信息化[3]。