高層數板內層孔線間距制程能力測試

張仁軍 牟玉貴 鄧 嵐 王 素

(四川英創力電子科技股份有限公司,四川 遂寧 636400)

0 背景

隨著電子信息技術的迅猛發展和信息產品的升級換代,電子整機產品不斷朝環保化、多功能化、小型化、輕量化方向發展,對印制電路板(PCB)制造技術性能提出越來越高的要求,設計工程師在布線時內外層的線寬/間距及孔到內層導體的最小間距也越來越小,對于印制板的層間對位精度的也越來越高,在高層數印制線路板的生產過程中,層偏現象是普遍存在且無法避免的。

我公司現有一款12 層板,內層孔到相鄰線最小間距0.132 mm,超出常規制程能力(≥0.178 mm)。為了滿足客戶要求,提升不同層數的內層孔與導體間距的極限生產能力刻不容緩。現通過跟進了解我公司目前高多層板孔到導體間距的實際制程能力,為市場接單提供數據參考。

1 孔到導體測量與設計方法

本實驗對層偏量的大小定義,以蝕刻后測量測試區孔到導體不同間距的短路數據作為層偏判定的標準。

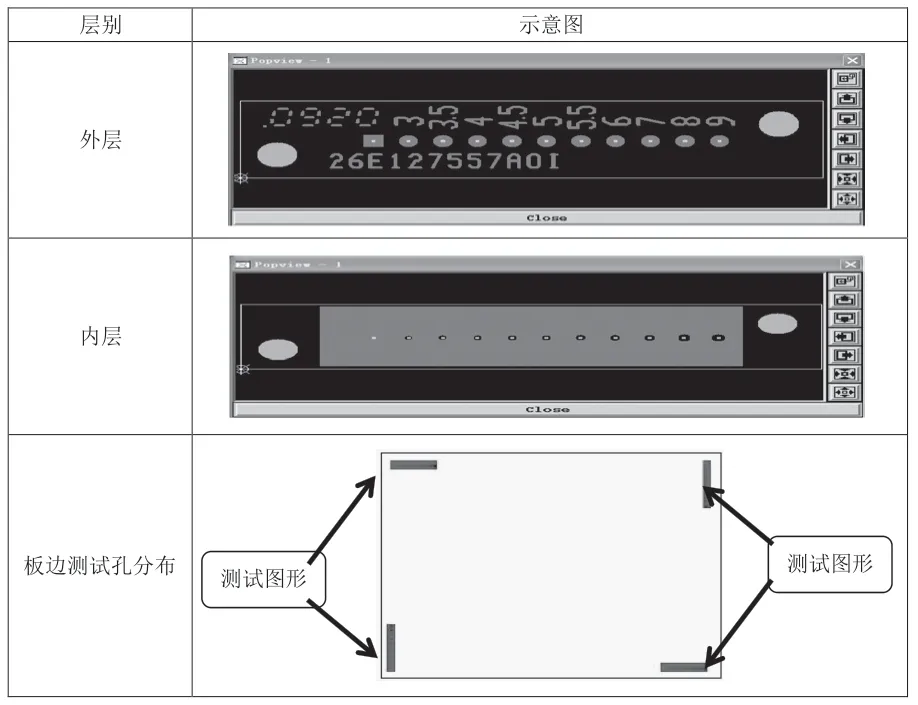

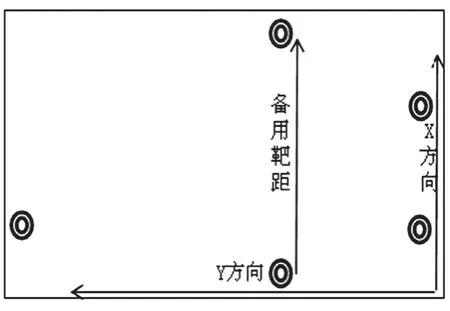

層偏測試圖形及設計大小見圖1。根據已使用的材料的收縮規律,內層生產底片的預放設計按:X預漲0.00030%,Y預漲0.00035%。

2 實驗

本課題選取對象為10層和12層兩款料號,在工程文件設計時板邊框添加隔離環與測試孔,生產過程按策劃要求進行管控,過程跟進并記錄數據,板子蝕刻后統計和分析層偏數據進行總結。

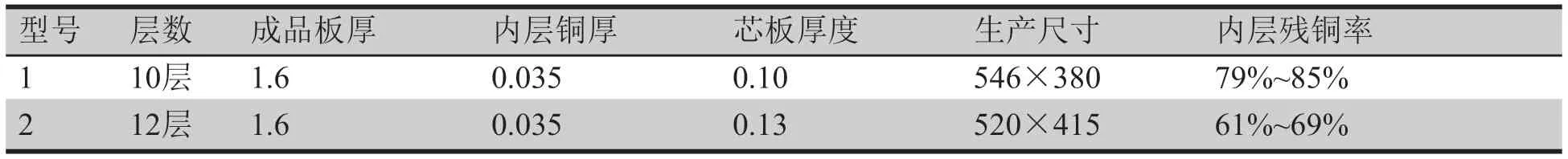

2.1 測試板選擇與壓合疊層結構信息

本課題選取對象為10層和12層兩款料號,在工程文件設計時板邊框添加隔離環與測試孔。多層板疊層對稱結構,一次性壓合。產品基本信息如表1所示。

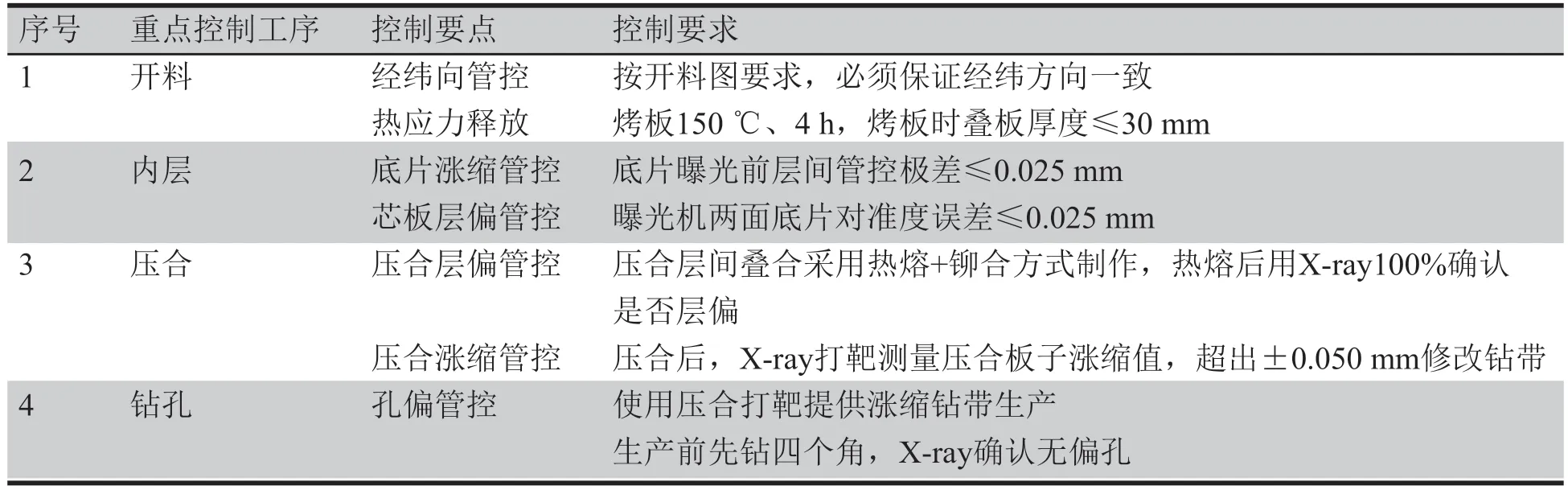

2.2 測試過程管控

過程管控要求見表2所示。

2.2.1 生產流程

工程資料設計→開料→內層→壓合→鉆孔→一銅→線路→圖電→蝕刻→結果測試。

2.2.2 過程管控計劃

過程管控計劃要求見表2所示。

2.3 關鍵生產過程信息及數據收集

2.3.1 開料過程

(1)開料按工程圖一致,所有芯板經緯方向一致;

(2)開料后烤板150 ℃、4 h,烤板時疊層厚度≤30 mm。

圖1 層偏測試圖形

表1 生產PCB基本信息(單位:mm)

表2 過程管控要求

2.3.2 內層線路

(1)底片曝光前使用二次元測量漲縮,控制底片漲縮與CAM值差異≤0.038 mm,每層底片之間的極差≤0.038 mm。圖2為測量示意圖。

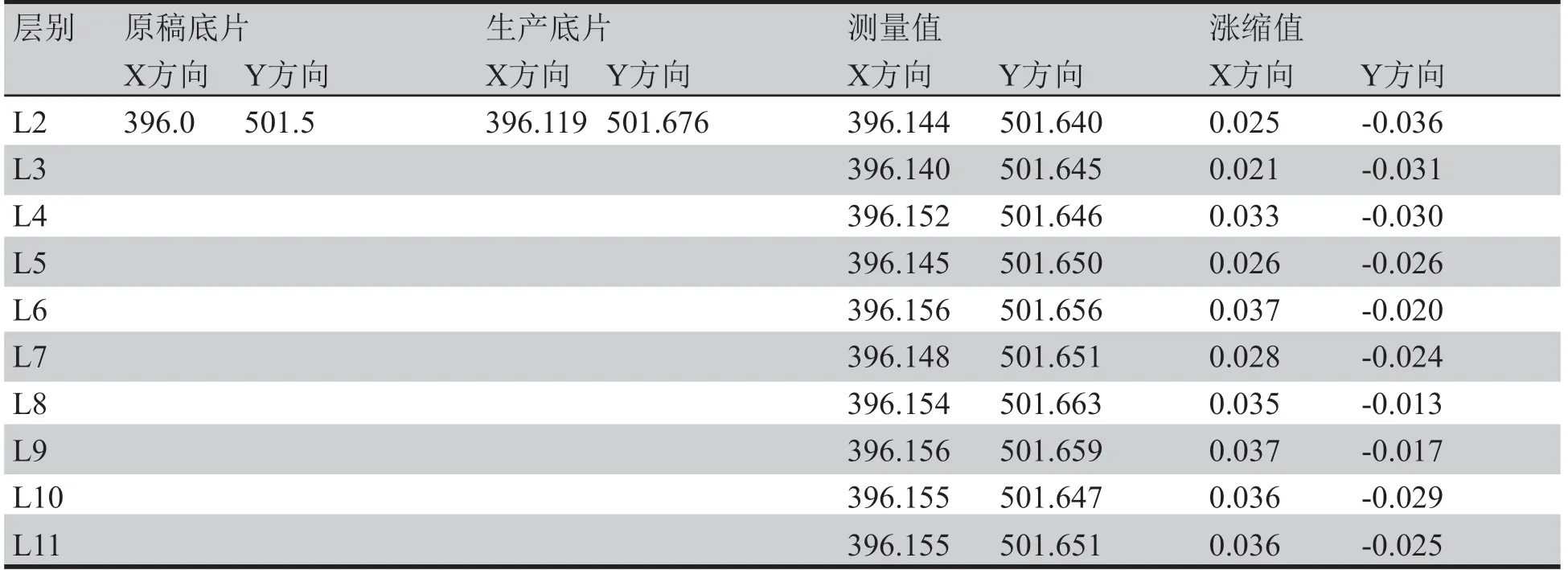

(2)10層板底片使用前測量數據如表3。①上機前測量生產底片與原稿對比:X方向漲0.020~0.038 mm,Y方向縮0.025~0.033 mm,(要求生產底片在X方向和Y方向的漲縮均≤0.038 mm),符合生產管控要求。②底片每層之間極差要≤0.025 mm,實際X方向最大極差為0.018 mm,Y方向最大極差為0.008 mm,符合生產要求。

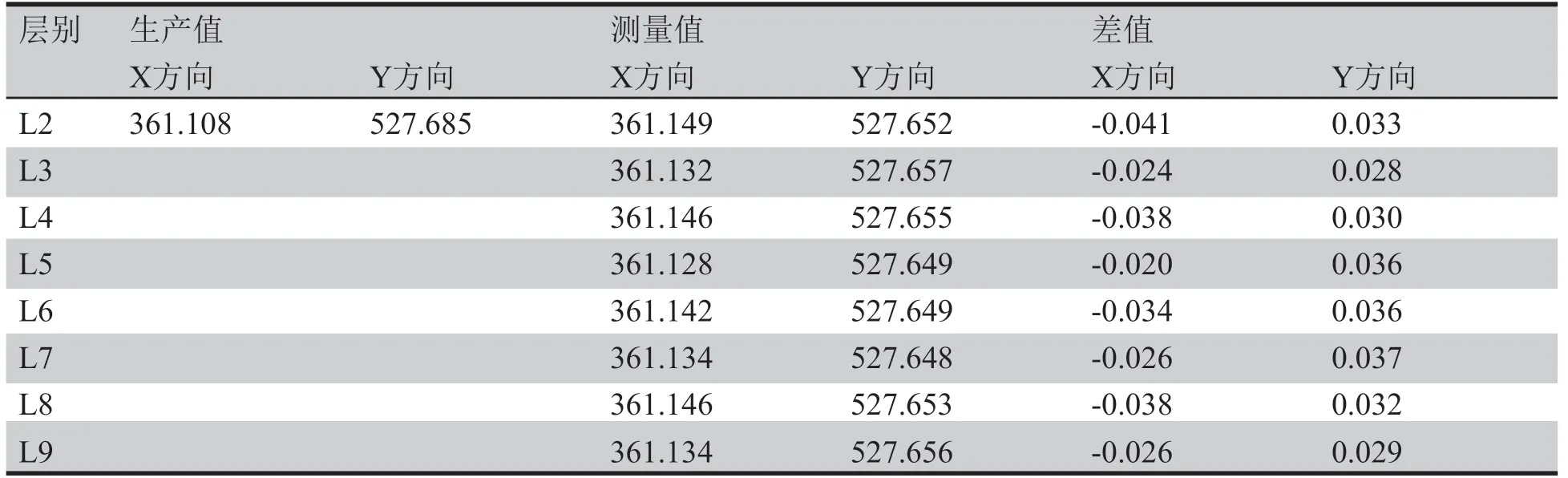

(3)12層生產板底片使用前測量數據如表4。①上機前測量生產底片X方向漲0.021~0.037 mm,Y方向收縮0.013~0.036 mm(要求生產底片在X方向和Y方向的漲縮均≤38 μm),符合生產管控要求。②底片每層之間極差要≤0.025 mm,實際X方向最大極差為0.016 mm,Y方向最大極差為0.023 mm,符合生產要求。

圖2 底片漲縮測量示意圖

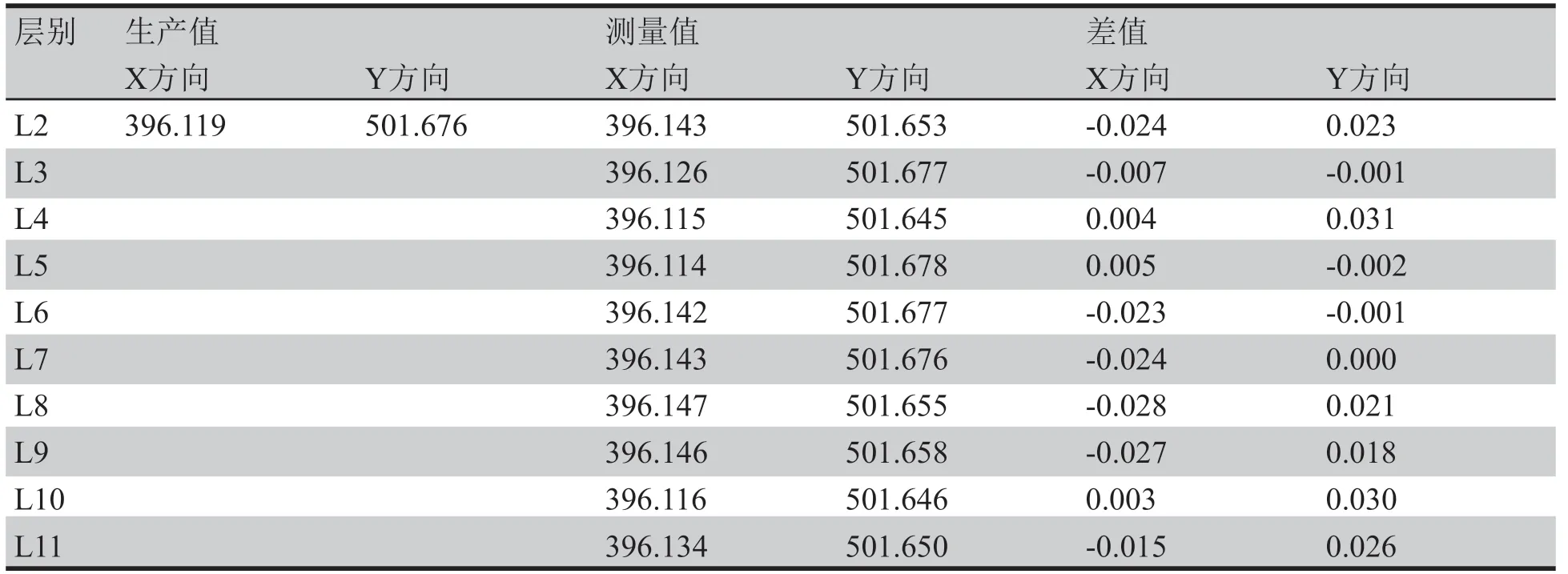

(4)10層板內層蝕刻后層間極差測量數據如表5。內層完成線路蝕刻后,首檢測量層間最大極差為:X 方向0.021 mm,Y方向上0.009 mm,符合要求。

(5)12層板內層蝕刻后層間極差測量數據如表6。12層板內層完成線路蝕刻后,首檢測量層間最大極差為:X 方向0.033mm,Y方向上0.032 mm,符合要求。

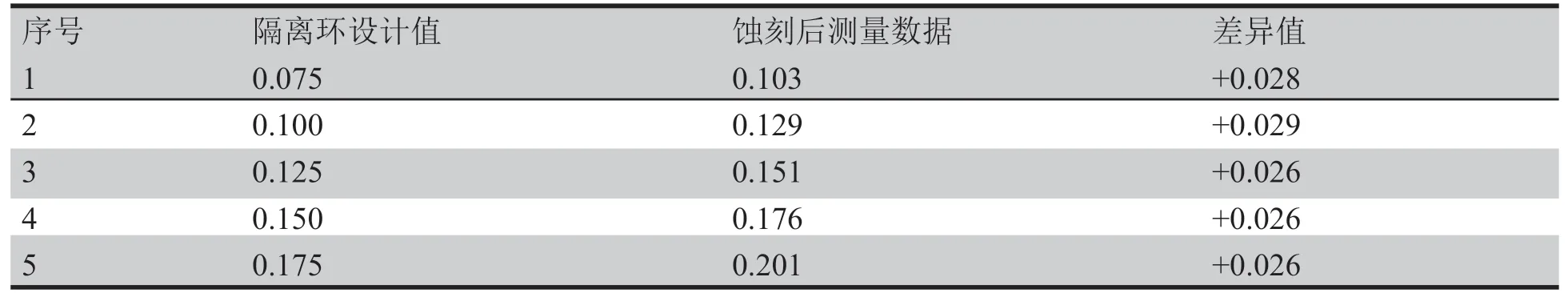

(6)內層隔離環側蝕量測量數據。

在內層蝕刻后,隔離環會相應的變大,故對測試點隔離環蝕刻后做了相應的測量,具體數據變化如表7,測試隔離環蝕刻后變大0.026~0.029 mm。

表3 10層板底片使用前測量數據(單位:mm)

表4 12層板底片使用前測量數據(單位:mm)

表5 10層板內層蝕刻后測量數據(單位:mm)

表6 12層板內層蝕刻后測量數據(單位:mm)

表7 內層隔離環側蝕量測量數據(單位:mm)

2.3.3 壓合

壓合是影響生產板層偏量的關鍵工序,同時壓合后的漲縮數據也將影響鉆孔位與內層圖形的偏移,管控壓合的層偏及壓合后漲縮數據收集,并調整好鉆帶系數非常關鍵。

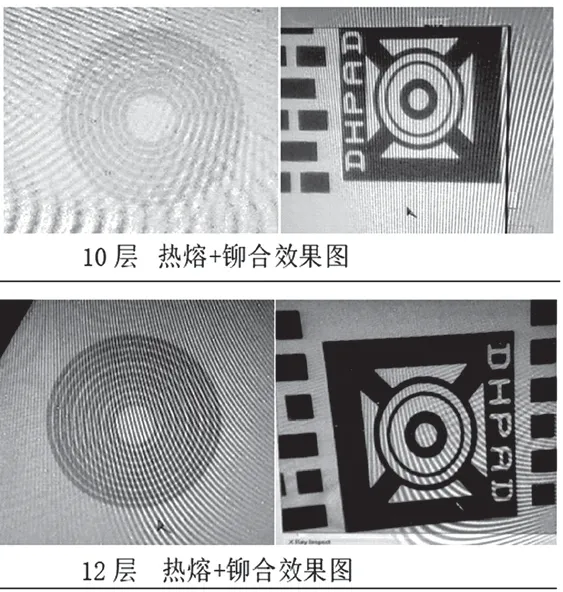

(1)壓合層偏管控。本次實驗采用熱熔+鉚合的生產方式進行過程生產管控,熱熔后用X-ray100%確認是否層偏(如圖3)各層同心圓間隔均勻穩定,無相切(資料設計同心圓相切為0.05 mm),符合要求可以正常生產。

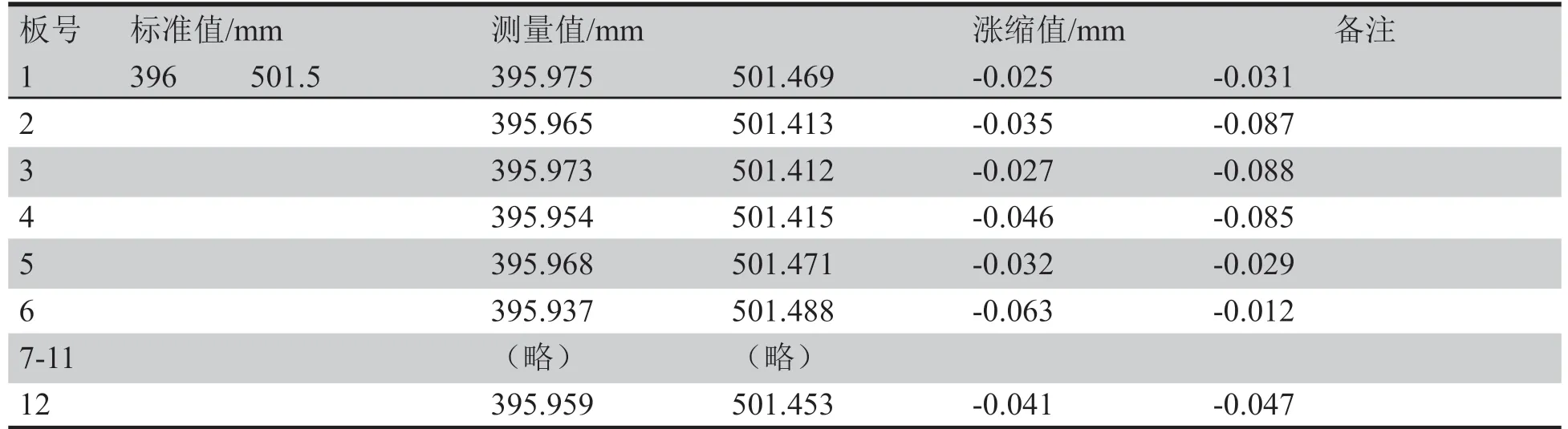

(2)壓合漲縮管控。壓合后,X-ray打靶后全部測量漲縮值(超出±0.05 mm修改鉆帶)。

圖3 壓合層偏管控

①10層板壓合漲縮打靶數據測量,見表8所示。打靶后測量數據X方向漲0.001~0.032 mm,Y方向縮0.088~0.035 mm,鉆帶按±0.05 mm做拉伸要求,X方向最大為0.032 mm不做拉伸,Y方向按(最大漲縮值+最小漲縮值)/2來取中值拉伸,及Y方向鉆帶需要縮0.062 mm。最終鉆帶修訂為X:1:1Y方向-0.062 mm,鉆帶與板子最大和最小漲縮值均在0.05 mm以內。

②12層板壓合漲縮打靶數據測量,見表9所示。打靶后測量數據X方向縮0.063~0.025 mm,Y方向縮0.088~0.012 mm,鉆帶按±0.05 mm做拉伸要求,拉伸系數計算方法(最大漲縮值+最小漲縮值)/2來取中值拉伸,及X方向(0.063+0.025)/2=0.044 mm,Y方向(0.088+0.012)/2=0.05 mm。最終鉆帶修訂為X:-0.044 mm,Y方向-0.05 mm,鉆帶與板子最大和最小漲縮值均在0.05 mm以內。

2.3.4 鉆孔

(1)鉆孔采用大族鉆機生產,生產前確認鉆機精度Cpk ≥1.33。

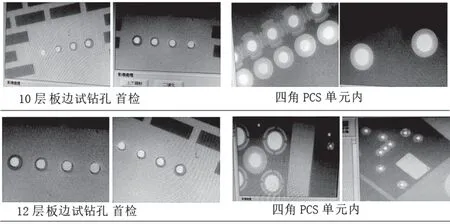

(2)生產鉆帶根據打靶漲縮值,使用相應的拉伸鉆帶生產,并對每個料號鉆板邊首檢確認無偏孔再正式生產,首檢X-ray確認品質正常,見圖4所示,鉆孔對準度符合要求。

2.3.5 一銅到后成品檢驗

正常流程生產。

3 測試數據收集

3.1 短路測試

(1)測試方法。

板子在蝕刻后用萬能表進行短路測試分析,短路測試測量四個角隔離環,收集最大短路點數據。然后切片對板四個角各取一個做切片觀察,測量出每層線路之間的偏移量。

(2)短路測試數據收集。

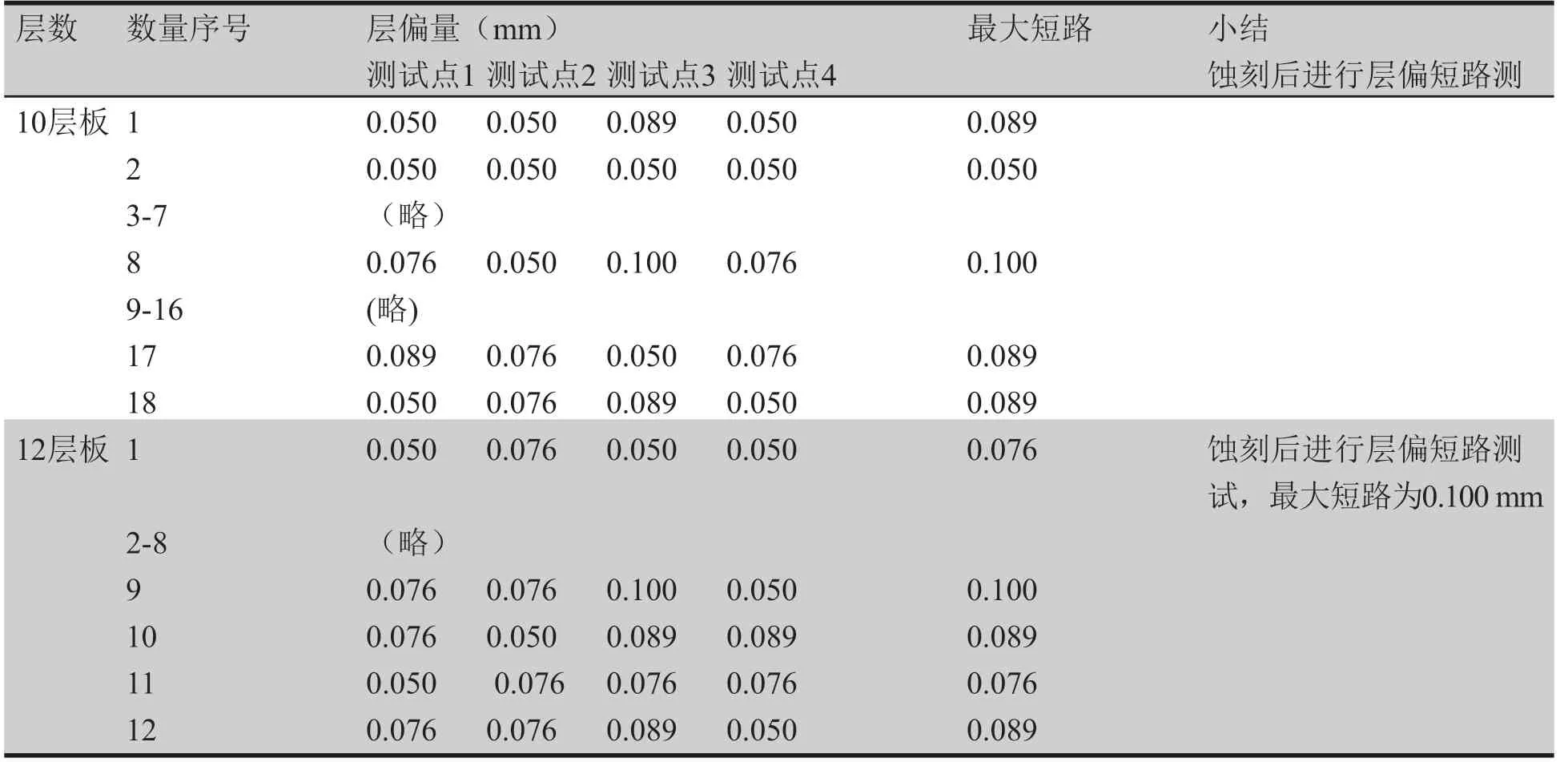

短路測試為對每片板四個角上的隔離環進行短路測量,測試層偏數據如表10所示。

表8 10層板壓合漲縮數據

表9 12層板壓合漲縮數據

圖4 鉆孔對準度

表10 四個角測試點的層偏數據

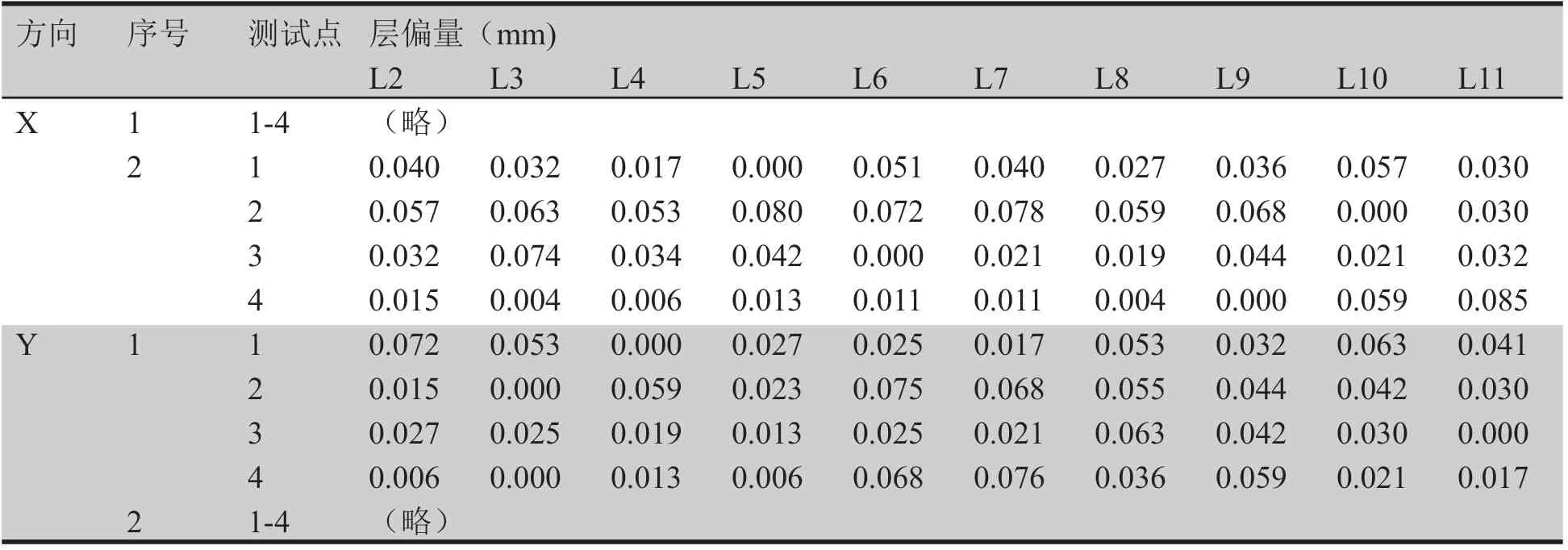

3.2 層偏測試切片分析

分別對兩個料號測試板各取2片,進行四個角取樣進行切片數據收集,測量出內層各層線路之間的層偏數據,如表11、表12所示。10層板在X方向上的最大層偏量為0.080 mm,在Y方向上的最大層偏量為0.093 mm。抽測生產樣板的最大層偏為0.093 mm。12層生產板在X方向上的最大層偏量為0.085 mm,在Y方向上的最大層偏量為0.076 mm。抽測生產樣板的最大層偏為0.085 mm。

表11 10層板的層偏測試PAD的切片測量數據

表12 12層板的層偏測試PAD的切片測量數據

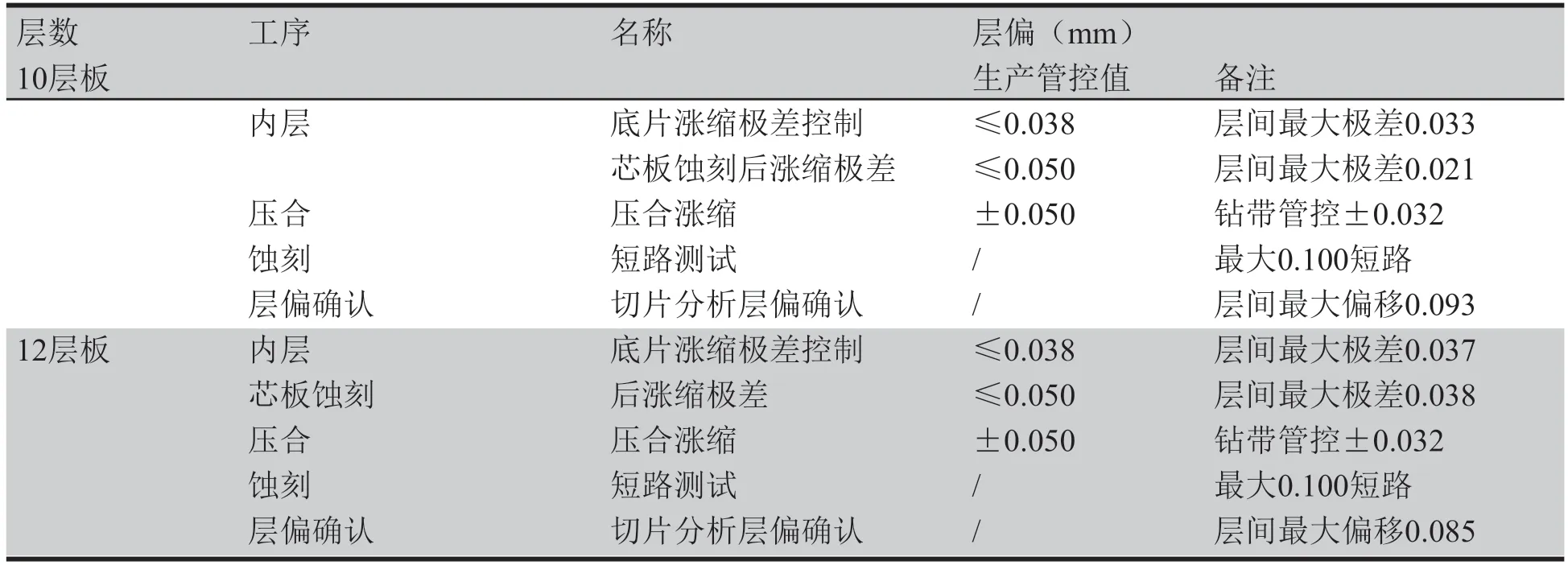

4 數據信息匯總

通過上述實驗分析得出結論,多層板孔到導體制程管控主要通過內層芯板漲縮,內層線路底片漲縮,兩面圖形偏移,壓合疊合層偏以及鉆孔鉆機精度及鉆帶系數與壓合后的板子漲縮匹配性幾個方面控制,可以提升高層板的孔到導體制程能力,具體收集數據匯總見表13。

表13 層偏數據匯總

5 結論

(1)通過以上數據分析,孔到導體通過開料、內層、壓合、鉆孔關鍵工序按上述過程管控,高層板孔到導體制程能力可以得到提升0.04~0.070 mm。以實際測試兩個料號結果來看,層偏短路最大為0.100 mm,加上考慮其燈芯效應的影響,對于12層以內的多層板實際孔到導體制程能力能達到0.125 mm。根據此次試板影響層偏的關鍵參數可以理論計算出不同層數的孔到導體間距,為市場接單及工程處理CAM資料提供數據參考。

(2)以上只針對普通結構的高層板作為測試,測試結果短路不包含燈芯效應等因數,故而實際制程能力在以上測試基礎上應加大0.025 mm。如果為特殊結構板時(厚銅、盲孔,埋孔,兩次或以上壓合結構產品),根據設計文件進行評估。

(3)通過試驗數據,對于影響孔到導體間距的各關鍵工序制定控制措施,完善工序相關作業指導書。