低階煤流化床熱解氣化新工藝

吳治國,王鵬飛,鄒 亮,王衛平,王 蘊

(中國石化石油化工科學研究院,北京 100083)

我國煤炭資源相對豐富,從不同煤種儲量來看,低階煤約占46%。低階煤低溫熱解(或干餾)的煤焦油產率為5%~12%,煤焦油經分離可生產高附加值有機原料或產品,也可加氫生產燃油;熱解煤氣中甲烷含量高,甲烷是一種綠色能源。因此,低階煤分級利用被認為是借助煤炭資源緩解我國原油供應緊張的措施之一[1-2]。

流化床熱解氣化技術以粉煤為原料,具有加熱快、熱解反應或半焦氣化反應時間短的優勢,適合大規模生產。同時,流化床熱解氣化技術可供選擇的設計模式較多,目標不同則工藝有所不同。現有熱解或熱解氣化技術主要存在碳轉化率不高、有機廢水(酚水)多且難以處理、熱解氣攜帶顆粒物易形成堵塞等問題。

一般熱解氣化工藝的碳轉化率主要取決于氣化爐的操作形式。如果采用循環流化床氣化爐模式,則由于細粉在氣化爐停留時間太短,反應不完全而造成碳轉化率較低;加之灰熔聚法排灰操作窗口較窄,容易引發排渣問題,從而降低碳轉化率。酚水主要來自熱解氣冷卻、洗滌單元,其處理費用較高。流化床熱解與氣化工藝無法避免細粉帶出,但可以從形成細粉的因素中探尋降低帶出量的方法。針對這些問題,本課題分別從熱解爐供熱模式、原料煤粒徑與顆粒分級、熱解氣初級冷卻與除塵、排灰方式等角度進行分析,探尋適當的工藝組合模式,提出流化床熱解氣化與氣流床耦合新工藝,滿足清潔高效的生產要求。

1 流化床熱解氣化新工藝開發

1.1 供熱方式選擇

流化床熱解氣化工藝大致可分為兩類。一類是單一反應器完成粉煤熱解和半焦氣化,如HYGAS的設計思路,物料從上到下,依次完成加氫熱解與半焦氣化;另一類是熱解爐與氣化爐耦合工藝,主要有氣化爐高溫半焦為熱解爐供熱和氣化爐高溫氣體為熱解爐供熱兩種選擇。

采用高溫氣體熱載體供熱時,雖然氣、固體物料比熱容相差不大,但是氣、固體物料密度相差較大,單位質量固體所需供熱氣體體積龐大,即便是加壓情況下,也要求氣固體積比為幾十。這種情況下,單位質量煤粉所需高溫供熱氣體的體積將是其體積的幾十倍甚至幾百倍。

高溫半焦熱載體供熱時,由于半焦與煤粉的比熱容接近,兩者適當的質量比(3~6)即可滿足熱量供需平衡。可見,選擇高溫半焦為熱解爐供熱具有一定優勢。

1.2 粉煤粒徑選擇

在固體顆粒粒徑選擇方面,主要考慮氣固反應速率、床層氣速、床層流態化質量、細粉帶出速率等。

以球形顆粒模擬氣-固反應。反應速率(R)與顆粒的比表面積(a)成正比(R∝a=6d,d為顆粒直徑)。可見對一定量粉煤或粉焦來說,粒徑越小,反應速率越大。

對單個顆粒來說,球形數學模型顯示,顆粒反應完全的時間(t)與顆粒粒徑(d)成正比,即t∝d。粒徑小則顆粒完成反應時間短。

由此可見,較小的粉煤顆粒尺寸有利于提高單位反應器體積的加工能力。但是,粉煤需要通過磨煤機磨制,磨機功耗與煤種和出料細度有關,必須統籌考慮。目前工業上磨煤機出料細度可達到0.2 mm以下。調整磨煤機設計或操作參數,則可以磨制出較大粒度的煤粉。

氣化反應動力學數據顯示[3],高溫反應時,當粉煤顆粒粒徑小于0.1 mm時,10 s內便可完全氣化。該粒徑范圍的氣化反應速率處于氣膜擴散速率控制區,增加床層氣速是一種有效的方法。但高氣速下,對這種細顆粒來說,如果采用流化床,則可運行在輸送床狀態下。考慮到排渣問題,最終選擇氣流床熔渣氣化爐氣化細顆粒粉煤。

顆粒粒徑進一步增加,則內擴散速率逐步占據主導地位,粒徑為1 mm的顆粒反應完全需要約5 min,粒徑為6 mm的顆粒反應完全需要時長約17 min。一般流化床煤氣化工藝選擇顆粒粒徑小于8 mm,考慮到煤灰的黏結性,流化床操作溫度為800~1 000 ℃。從工業實踐來看,這樣的操作條件并不理想,雖然采用了循環流化的操作模式,但是,由于顆粒粒徑范圍較寬,小顆粒在床層的停留時間很短,需要不斷地循環;而大顆粒未達到或僅處于初始流化態,集中在床層下部,甚至有的大顆粒在床層底部形成固定層,該處氧氣濃度較高,反應激烈,為灰渣結疤的形成制造了條件。

相同條件時,采用亞毫米粉煤顆粒,完全反應時間減少到一般流化床氣化反應時間的一半以下,可提高氣化爐的氣化能力。另外,原料煤粉顆粒粒徑減小后,床層氣速相應降低,可將床層流態化調整到鼓泡床或散式流化狀態。顆粒在床層中的運動速度下降,撞擊、摩擦力度隨之下降,形成細粉的條件弱化。在熱破碎方面,有研究發現[4-5],粉煤的熱破碎與顆粒尺寸關系較大,顆粒越小,熱破碎發生的概率越低,即降低顆粒粒徑能減少細粉產率。

選擇亞毫米粉煤顆粒縮短了熱解產物從顆粒內部逸出距離,減少熱解自由基相互結合的機會,有利于提高油氣產率。但同時,結合流化床操作特點,將磨煤時形成的粒徑小于0.1 mm的細粉篩除,熱解爐只進粒徑為0.1~1.0 mm的原料煤可以大幅降低氣體帶出的細粉量。

1.3 排灰方式

流化床煤氣化的排灰方式主要采用灰團聚法或灰熔聚法,也稱干法排灰。在床層底部設置高溫區域,使落入的高含灰顆粒溫度低于灰熔點(100~200 ℃)。該溫度下,煤灰具有一定黏性,可使顆粒相互黏結形成較大團粒,大于沉降速度時,團粒下沉,落入渣罐。可見,灰團聚對黏性要求很高,黏性較弱,則顆粒不發生黏結;黏性較強,則容易結疤,堵塞排渣管。煤種不同,煤灰組成不同,因此煤灰的黏溫特性差異較大。相同溫差下,有的煤灰黏度變化不大,有的急劇變化。后者在爐溫波動情況下很容易出現排渣問題,要么結渣,要么不發生團聚。

如果將流化床氣化爐操作在適當的條件下,利用細粉帶出機制,將氣化反應形成的細小顆粒帶出氣化爐,那么,控制帶出速率,滿足流化床層排灰要求,就可以實現流化床氣化爐穩定操作。帶出細粉與氣體分離后,在高溫狀態集中于中間罐,從中間罐導入熔渣氣化爐。這種工藝組合可以提高碳轉化率,使其達到氣流床氣化爐的碳轉化率水平(大于95%)。同時,磨煤單元產生的細煤粉(粒徑小于0.1 mm)作為氣流床氣化爐主要進料煤粉,可以解決熱解爐進料要求不含細煤粉的問題,避免或弱化細粉堵塞問題。配套的氣流床熔渣氣化爐與一般粉煤氣流床氣化爐有所不同。

1.4 熱解爐

熱解爐的主要任務是實現粉煤快速熱解,生產煤焦油與煤氣,熱解半焦則被輸送到氣化爐。煤粒熱解受粒徑影響的一般規律是粒徑越小熱解越快。選擇亞毫米原料煤粉有利于提高熱解爐處理能力。除了煤種和加熱速率以外,能夠改善細粉帶出量的因素主要有顆粒大小、床層氣速和細粉帶入量。顆粒減小,熱破碎減少;床層氣速降低,顆粒碰撞與摩擦力度減弱。這種情況下,阻斷細粉入爐情況下,熱解爐細粉帶出量最大限度減少。

形成流態化需要流化氣體。如果以水蒸氣為流化氣體,則形成大量有機廢水,不利于環保。采用熱解氣循環方式,將熱解氣作為熱解爐流化氣體,一方面在后續工藝配合下基本不產生有機廢水;另一方面可維持熱解氣組成基本不變,有利于單獨處理熱解氣體。

熱解爐出口氣分兩級或兩級以上冷卻。第一級從550 ℃冷卻到350 ℃左右,利用煤焦油重質餾分直接接觸冷卻,具有捕集氣體中少量細粉的作用;第二級從約350 ℃冷卻到目標溫度,采用間接式換熱冷卻,然后分離輕質煤焦油,大部分煤氣循環回熱解爐,其余煤氣送往下游進一步處理。

在入爐煤經過干燥的情況下,熱解氣中的水分含量很低。采用上述熱解氣冷卻和捕塵方式,煤氣不與水或水蒸氣接觸。因此,熱解工段基本不產生有機廢水,可滿足清潔生產的需要。

1.5 流化床氣化爐

熱解爐形成的半焦與循環焦炭顆粒一起進入流化床氣化爐,在800~950 ℃范圍發生氣化反應。氣化劑氣體可以是水蒸氣與氧氣的混合氣體,也可以在該混合氣體中摻入二氧化碳,實現碳循環利用,減少碳排放。

流化床氣化爐必須避免出現局部高溫,防止顆粒相互黏連而形成大顆粒。一般操作溫度低于灰熔點(200~350 ℃)。反應過程中形成的細粉(碳質量分數約為50%)及時被氣流帶出,經過旋風分離器分離,集中在中間罐,并由此流入配套的小型氣流床氣化爐,進行熔渣氣化,提高系統碳轉化率。這種操作模式在流化床氣化爐氣化部分焦炭,另一部分在氣流床氣化爐被氣化。因此,流化床氣化爐操作簡單,只需維持床層一定料位和溫度,就能長期穩定操作。

流化床熱解氣化新工藝中,流化床氣化爐進料為半焦,與以粉煤為原料的流化床氣化爐顯著不同的是,半焦是熱解產物,大量揮發分已在熱解爐逸出,因此,氣化爐內主要發生氣化反應,氣體產物中基本不含熱解形成的有機氣體,在后續的凈化單元,不產生有機廢水。而以煤為原料的流化床氣化爐,入爐煤在氣化爐升溫過程中難免出現熱解反應,熱解氣體混入氣相,在后面的水洗、凈化單元形成的廢水中將出現少量有機物。

2 流化床熱解氣化新工藝流程

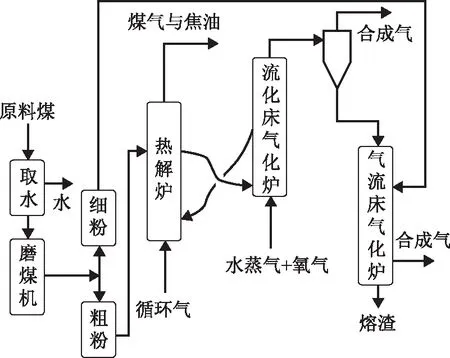

低階煤流化床熱解氣化新工藝流程如圖1所示。原料煤含水量較高時,先通過取水單元取出大部分水,然后進磨煤機,通過調整磨煤機操作參數,使出粉顆粒粒徑小于1.0 mm。利用兩級旋風分離器,將粉煤分離為兩組,一組粗粉顆粒粒徑為0.1~1.0 mm,進熱解爐;另一組細粉顆粒粒徑小于0.1 mm,進氣流床氣化爐。

圖1 流化床熱解氣化新工藝流程示意

熱解爐操作溫度為550~600 ℃時,生成的煤焦油隨熱解氣一起流出熱解爐,經過兩級或多級冷卻,分離出煤焦油。大部分氣體循環回熱解爐,余下氣體進一步處理,可分離出低碳烴、甲烷等,然后用作合成氣。

熱解爐與流化床氣化爐之間設置半焦粉循環管線。高溫半焦(溫度為800~950 ℃)從氣化爐流入熱解爐,為熱解爐供熱。流化床氣化爐在操作溫度下維持進出物料平衡即可長期運行。流化床氣化爐的排灰方式為操控下的細粉帶出方式。

氣流床有兩種細粉物料入爐。一種是磨煤形成的細粉,從氣流床上部沿徑向噴入,數個噴嘴軸向分布。噴入物料形成旋轉流場,發生燃燒與氣化反應。另一種是流化床氣化爐帶出細粉,處于高溫狀態。經旋風分離器分離后,高溫細粉落入氣流床進料罐,然后,通過導管與閥控,從氣流床頂部流入,落向側部噴入物料形成的旋轉流場。兩股物料匯合并一起發生燃燒與氣化反應。形成的熔渣落入氣化爐底部的渣罐,定期排出。產物氣體則經過激冷后進一步回收熱量、水洗凈化。可見流化床熱解氣化新工藝采用的氣流床不同于一般的氣流床,其主要任務是通過熔渣氣化,提高系統的碳轉化率。

3 流化床熱解氣化新工藝應用

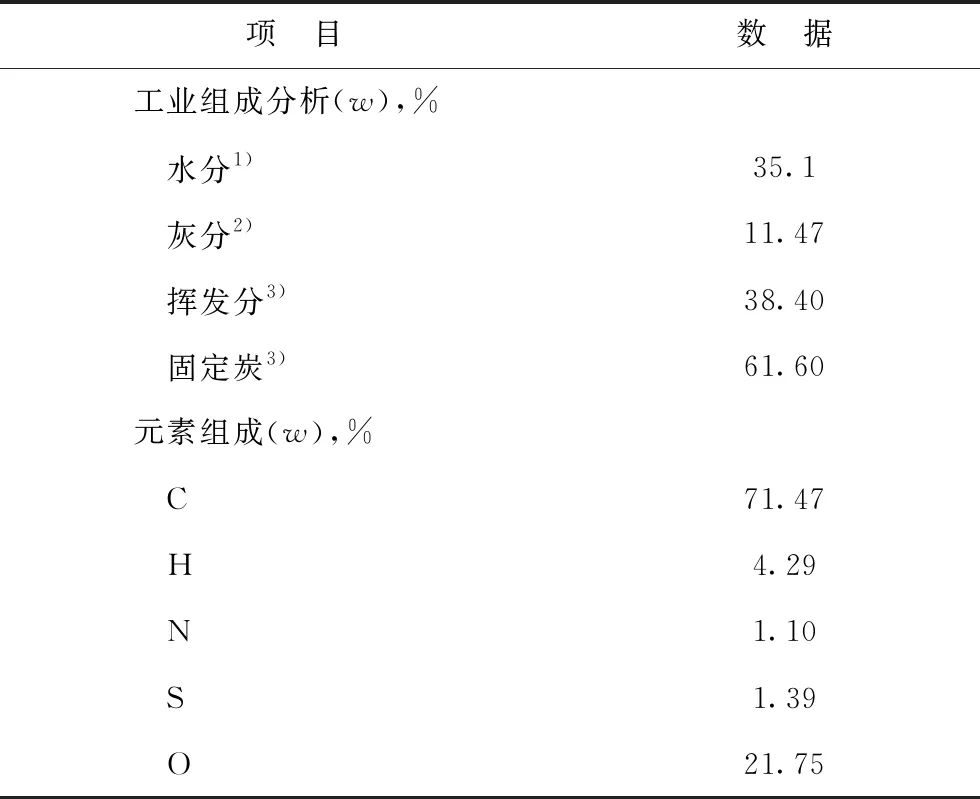

以某低階煤為原料進行試驗,低階煤性質見表1。

表1 低階煤性質分析結果

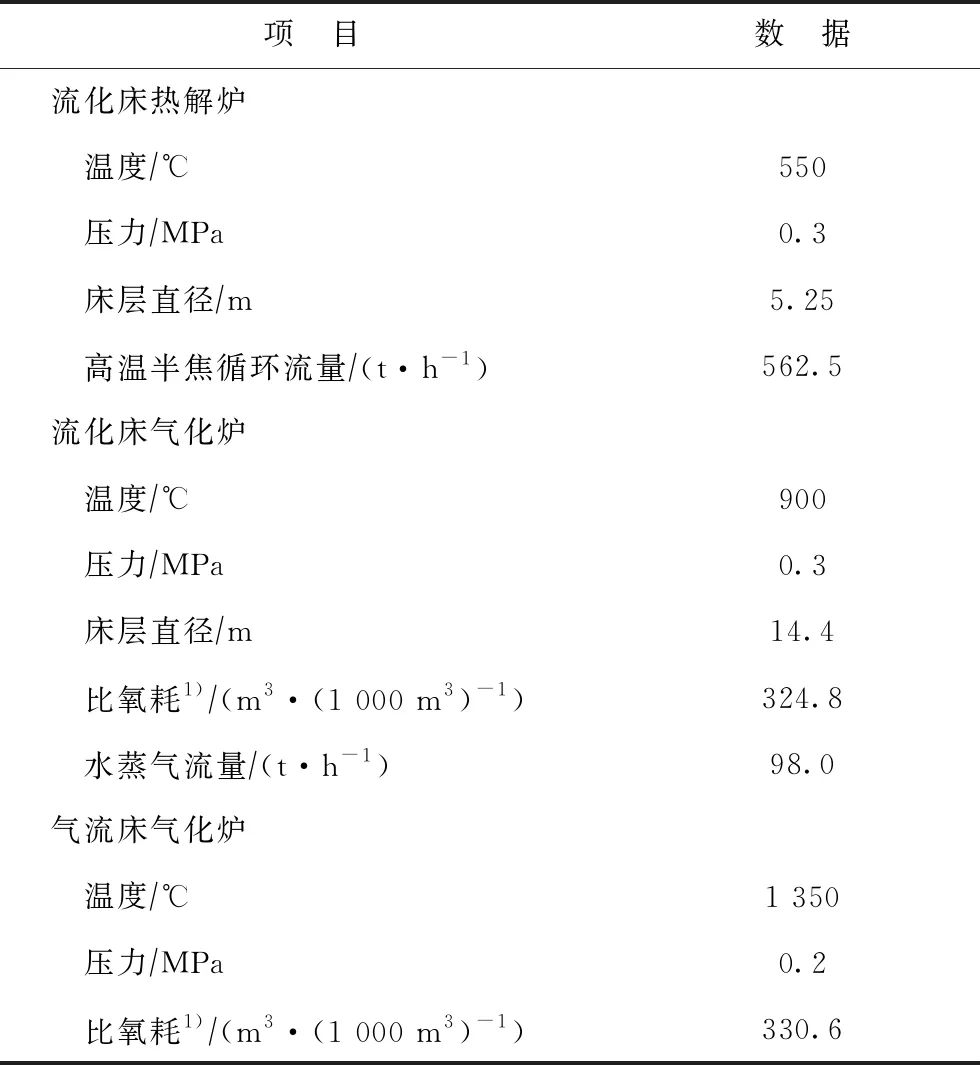

流化床熱解氣化新工藝操作條件見表2。低階煤的投煤量(以收到基計)為4 622.5 td,取水單元采用間歇式低溫干燥技術,溫度為100~150 ℃,取水量約480 kta,水的性質與自然水相當,不含有機物。經取水單元后得到低階煤干燥基煤量約3 000 td,磨煤形成細粉(<0.1 mm)量約300 td。低階煤干燥基實際投煤量約2 700 td,顆粒粒徑為0.1~1.0 mm;煤氣產率為110 m3t,煤焦油產率為8.97%,半焦產率為67.5%。流化床氣化爐半焦(干燥無灰基)氣化量約1 216.8 td,帶出細粉量為619.2 td。氣流床氣化爐主要原料為磨煤形成的細粉和流化床帶出的細粉。流化床帶出半焦細粉的特點是高溫位,但灰分(w)較高,約51.1%。

表2 流化床熱解氣化新工藝操作條件

流化床熱解氣化新工藝反應段氣體流量及組成見表3。

表3 反應產物氣體流量及組成

如果對熱解氣體和流化床氣化產物氣體精加工,則可分離出甲烷約6.25×107m3a、低碳烴約5.05 kta、有效氣體(一氧化碳和氫氣)1.09×109m3a。

4 結 論

流化床煤熱解氣化是低階煤分級利用的理想技術。流化床氣化溫度為800~950 ℃,熱解溫度為550~600 ℃,具備恰當的供熱溫度梯度;采用顆粒粒徑為亞毫米的原料煤,不僅有利于熱解反應和氣化反應,而且可使床層操作在較低氣速下,減少因磨損而形成的細粉,降低氣體帶出的細粉量;選用適當餾分煤焦油冷卻、洗滌熱解爐出口氣體,將熱解氣溫度降至350 ℃水平,進一步間接冷卻。這種模式可基本不產生有機廢水,實現熱解氣化工藝過程綠色化;與相應的氣流床熔渣氣化耦合,一方面杜絕了細煤粉進入熱解爐,另一方面可將全過程碳轉化率提高至95%以上水平。