煤層氣松耦合自動化排采控制技術研究

葛靜濤,葉新民,陶文雯,宋關偉

(中國石化華東油氣分公司,江蘇南京210000)

煤層氣的開采一般是通過排出地下水降低儲層壓力,從而使吸附在煤基質表面的煤層氣解吸出來,解吸出的氣體在壓力差和濃度差的雙重作用下擴散、滲流運移到裂隙或井眼中,最終通過井筒采出地面[1]。

煤層氣的生成與產出機理決定了煤層氣自動化控制必須遵守“連續、緩慢、穩定、長期”八字方針[2]。目前,煤層氣的自動化控制主要通過控制變頻器的輸出頻率調節抽油機的沖次達到控制動液面,或調節電動閥的開度達到控制產氣速度的目的。從初期的“持續降壓—采氣”轉變為“持續穩定慢速排水—階梯降壓—高效解吸”理念,形成了見氣前多排水、增大泄壓體積,見氣后控制氣相流動為原則的排采制度,在不破壞煤巖儲層物性的前提下,實現單井見氣前產液量的最大化,在保證產量的同時,兼顧經濟效益的時效性[3-5]。煤層氣排采自動化控制主要是采用井場各傳感器獲取生產參數,在排采管理人員分析后遠程下達指令到PLC(可編程邏輯控制器),實施煤層氣的生產制度[6]自動實施。

近年來隨著自動化技術和煤層氣開發技術的發展,大多數煤層氣開采實現了自動化排采,更有采用簡單PID(比例—積分—微分控制器)控制算法實現智能化排采;然而傳統的控制方式大多是對單個參數進行控制,單個參數進行控制由于其原理的局限性,不可避免的會導致超調和滯后現象[7],并且存在系統結構復雜、故障率高、適應性差、效率低等缺點。

1950—1960 年ARCO 公司采用數字化自動管理在Iatan East Howard 油田實現了注水泵的控制、車載試井等裝置的遠程控制,1990年以后在集散控制系統基礎上SCADA(數據采集與監視控制系統)系統在油氣田生產得到應用,2000年后,海外油氣公司的自動化技術擁有了現場數據自動采集、生產自動計量[8]。在數據采集基礎上開發了輔助決策系統,隨著傳感器技術、多種材料科技的發展,自控技術在國內油氣田的單井、計量間、聯合站等單位都大量應用,SCADA 或DCS(集散控制系統)系統和ESD(緊急停車系統)系統在現場都有使用。技術人員實現了異地實施控制,BP公司將單井實時監測技術在近20個油氣田推廣,成功取得了1%~3%經濟效益[9]。

近幾年的大數據、云計算、AI 智能技術的發展,單純的數據采集、遠程控制不能滿足新型油氣田的發展。基于油氣開發技術的高度智能化的控制系統逐步完善,對于需要精細管理的煤層氣開發更是迫切需要智能控制。

對于煤層氣生產在不同的時期采用不同的工作制度、不同的自動化控制方式。在煤層氣解吸前屬于單相流,只需要調整變頻器頻率、控制沖次即可達到自動控流壓生產,此時單純的PID控制是可以達到自動化生產,但是在煤層氣解吸之后由單相流變為多相流時,傳統PID 單參數控制排采時,常常出現誤差大,因參數的頻繁波動,氣體在井筒運移需要時間,各傳感器需要反應時間,所以PID 的不斷調整導致變頻器、電動閥頻繁調整,設備使用壽命縮短[10]。此時的自動化控制成功,但生產制度實施失敗,井底流壓、套壓、產氣量不可同時控制,對于煤層氣開采是破壞性開采,達不到“穩定、長期”的開采效果[11]。

因此,高度智能化的煤層氣控制系統是基于一種井底流壓、套壓、產氣量三參數耦合的PID 自動化控制方法,在實現自動化控制的同時遵守煤層氣開采原則,提高采氣效率的同時提高煤層氣的采收率。

1 煤層氣松耦合控制系統

1.1 基本組成和原理

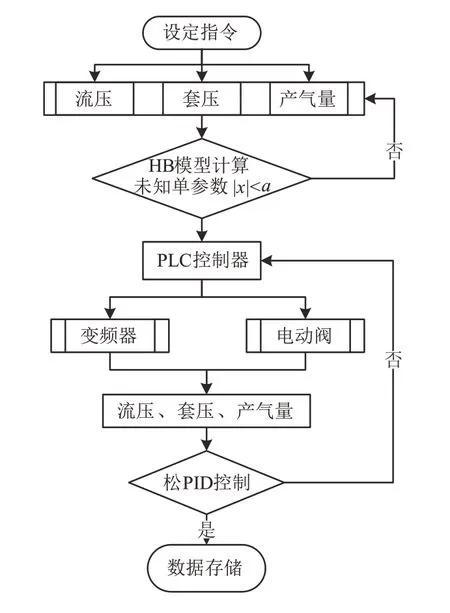

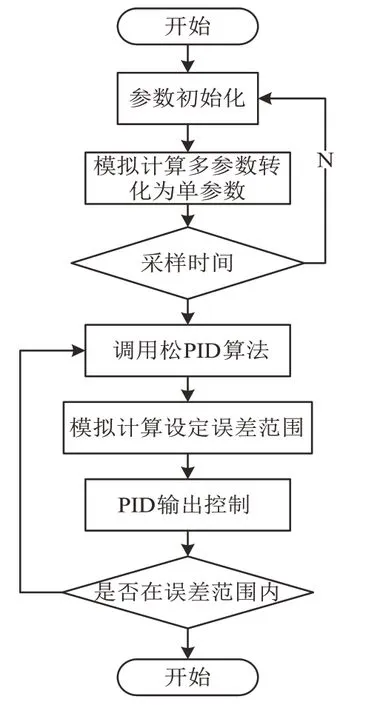

松耦合控制系統是自動化控制技術與煤層氣產出規律相結合的閉環排采管理系統,在影響煤層氣生產的各因素中選擇井底流壓、套壓、產氣量三參數共存關系,在數值模擬同步發生的現象時采用近似共存。由井下壓力計、套壓壓力變送器、抽油機變頻控制器、井口流計量、角位移、無線載荷儀等傳感器組成,井場總線匯聚到井場PLC。基于煤層氣井下管柱結構和氣液兩相產出規律,根據井筒流動規律研究,采用Hagedorn-Brown 模型預測套壓和產氣量之間的變化規律[12-14]。排采管理人員通過上位機下發指令,上位機在考慮井底流壓、套壓、產氣量三參數之間的耦合均衡后,將三參數變量轉化為單參數由井場PLC執行單參數的松PID控制,總體控制流程見圖1。

圖1 總體控制流程Fig.1 Overall control process

1.2 建立煤層氣井筒流動規律模型

為了實現多參數的PID輸出控制,結合煤層氣井筒流動規律在已知流壓、套壓、產氣量中任意兩參數時,用井筒流動規律Hagedorn-Brown 模型推算另一未知參數,使多參數的輸出轉化為單一參數輸出。

1.2.1 Hagedorn-Brown基本方程

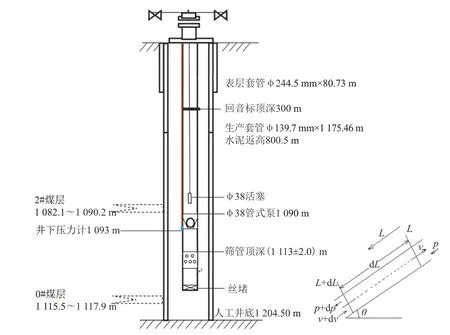

以井口為原點,沿油管軸線向下為正,取長為dL的微元體,建立如圖2所示的穩定一維氣相流動,θ為油管與水平方向的夾角。

圖2 一維氣相流動[15]Fig.2 One dimensional gas flow

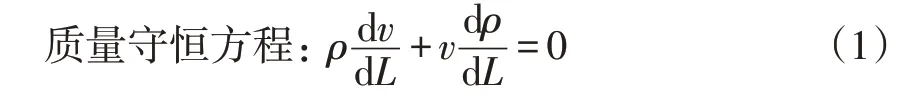

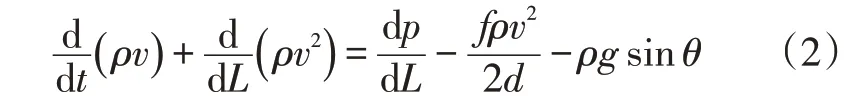

建立質量、動量和能量守恒方程,如下:

動量守恒方程:

能量守恒方程:

式中:ρgsinθ為重力項,Pa/m;為動能項,Pa/m;為摩阻項,Pa/m;為動量變化,Pa/m;為壓力梯度,Pa/m。

1.2.2 壓力預測模型

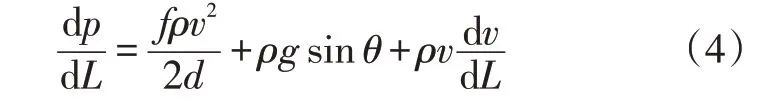

根據質量守恒方程和動量守恒方程可得單相井筒流動的壓力梯度方程為[12]:

根據能量方程式,Hagedorn-Brown 得到壓力梯度方程式為:

式中:ΔL為深度增量,m;Δp為壓力變化量,MPa;ρm為氣液混合物密度,kg/m3;g為重力加速度,m/s2;fm為兩相摩阻系數;qL為地面產液量,m3/d;Gm為氣液混合物質量流量,kg/s;Gg、Gl分別為氣相、液相質量流量,kg/s;D為油管內徑,m;A為流通截面積,m2;vm為氣液混合物速度(由產氣量計算得出),m/s;HL為持液率;γw、γg分別為水、天然氣的相對密度;ρw、ρg分別為水、氣的密度,kg/m3;

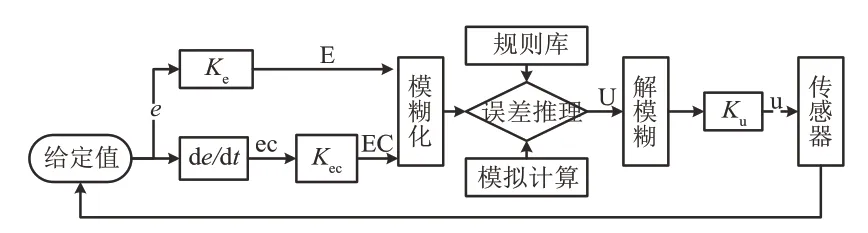

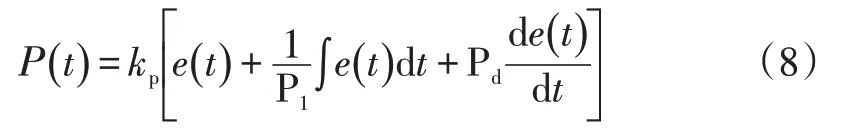

1.3 松耦合PID算法

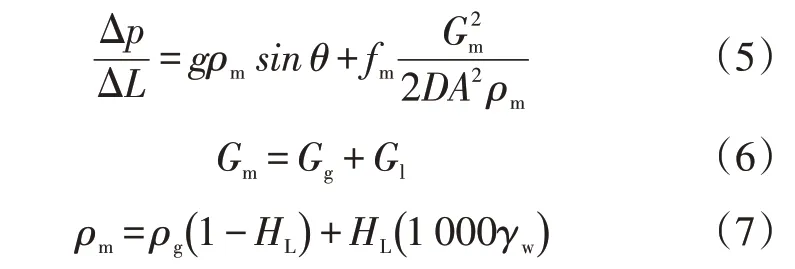

由于計算時存在一些因素,如氣體在井筒運移需要時間,多傳感器互相影響,測量時間滯后等[16],而傳統的PID 算法對煤層氣的調節存在大滯后、非線性、強耦合等缺陷,因此本文在流壓、套壓、產氣量三參數耦合的前提下采用PID算法,最終輸出單一參數。在PID 算法的基礎上,結合煤層氣井筒流動模型分析PID參數與參數變化率之間的關系,建立合適的誤差范圍,并查詢建立誤差矩陣進行在線PID 自修定,來滿足不同的控制需求。為了避免因滯后性引起的超調,引入積分分離控制[17]。在測算值與實際值誤差超大時取消積分作用,減少超調量,其控制結構見圖3。

圖3 松PID控制原理Fig.3 Schematic of loose PID control

PID控制式如下:式中:kp為比例系數;P1為積分時間常數;Pd為微分時間常數;P(t)為調節器輸出值。

1.4 松耦合程序實現

排采控制系統選用油田專用PLC。因PLC 計算能力有限,把計算量大的井筒流動規律模擬計算放在上位機服務器,與數據庫服務器實時交互,根據單井的井況推算未知參數后,與PLC 建立多參數耦合計算方式,以定套壓生產為例,獲取當前流壓后,采用HB模型可試算出當前井況下的瞬時產氣量,通過上位機發送指令調整電動閥的開度使瞬時產氣量在試算的產氣量范圍內[18-19],由于煤層氣井的地層能量是在相對穩定下緩慢釋放,地層壓力的變化和地層產氣量之前的關系也在不定地變化,PID控制算法在HB模型預測值范圍內,動態地調整電動閥的開度保障套壓的穩定,達到定壓生產,具體PLC控制系統流程見圖4[20-21]。

圖4 PLC控制系統流程Fig.4 Flow of PLC control system

2 工程實驗

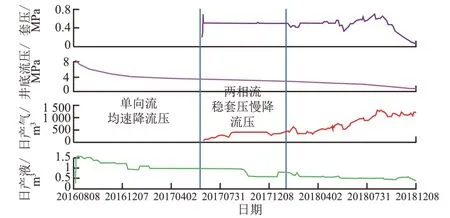

選擇一口煤層氣井進行現場實驗,煤層氣段深963.3~969.3 m,壓裂時加砂50 m3,破裂壓力16.8 MPa,停泵壓力8.5 MPa。投產生產參數:絲堵底深1 006.82 m,氣錨頂深1 000.98 m,泵深991.06 m,壓力計下深1 000 m,光桿留頭1.3 m,防沖距0.8 m,啟抽壓力8.17 MPa。在該區塊屬于地層能量充足,初期產液量1.53 m3/d,投入生產后快速降液面,該通過井下壓力計實時反饋井底液壓,采用簡單PID即可實現單參數輸出控制均速日降井底流壓。在見氣前采用了緩慢降流壓,單相流階段均速降流壓,不再出現超調導致流壓下降過快現象,壓降漏斗半徑得到良好的延伸。見氣后采用多參數耦合自動化排采控制,穩套壓緩慢降流壓的工作制度,根據工區內外輸管壓和該井的預計產量,套壓要求保持在0.53 MPa。控制系統通過管流計算在當前流壓下如套壓保持0.53 MPa時,瞬時流量需要控制在20 m3/h左右,控制系統將指令發送給現場PLC,PLC采用PID方法調節電動閥開度控制瞬時流量,有效地控制了生產,兩相流階段套壓保持在0.53 MPa,產量平穩上升沒有出現因“滯后”控制套壓大幅波動的現象,實現煤層氣無人值守合自動化控制生產,實現了“一井一策”精細排采(圖5)。

圖5 實驗井排采綜合曲線Fig.5 Comprehensive production curve of experimental wells

3 結論

為了提高排采管理者的工作效率,將煤層氣井筒流動規律模擬計算與PID控制方法相結合,在提高PID 控制精度的同時,保證了煤層氣的效益開發,避免單參數控制破壞性開發。根據工程試驗結果可以得出以下結論。

1)上位機的模擬計算與PLC 之間的數據交互提高了PID控制精度的,提高了PID控制程序的調節速度,減少遠程調節次數。合理利用上位機的系統資源,減輕了PLC的運算量,松耦合控制方法有效提高了煤層氣自動化控制效率。

2)松耦合PID算法適用于煤層氣自動化中的多參數輸入多參數輸出,有效地改善了傳統PID算法的缺陷,適用于煤層氣的定套壓緩慢降流壓、定產量緩慢降流壓、穩流壓緩慢降套壓等多種煤層氣獨特生產方式。

3)井下壓力計、流量計、壓力變壓器與抽油機變頻器的自動交互,在引用Hagedorn-Brown 預測模型后,優化了PID 松耦合控制系統的計算算法,可有效地提高煤層氣精細排采自動化管理技術。為煤層氣實現全智能管理提供了技術支撐,系統穩定、可靠,避免了滯后、過調整。