阻燃共聚PA 6的制備及其性能表征

蔡鐵錦,董 偉,陶 嵐

(1.江蘇和偉美科技發展有限公司,江蘇 鎮江 212000; 2.江蘇瑞美福新材料有限公司,江蘇 鎮江 212000)

聚酰胺6(PA 6)作為產量最大的一種聚酰胺材料,具有優異的綜合性能,廣泛應用于工程塑料。但通常情況下,PA 6在高溫環境下存在易燃、易滴落[1]、火焰擴散速度較快、熱釋放量大和燃燒過程伴隨大量濃煙等問題,嚴重限制了其在軍用服裝、消防服裝、戶外用品、公共場合織物裝飾品等阻燃要求較高領域的應用[2]。因此,阻燃PA 6的研究與開發成為PA 6改性的熱點之一。

制備無鹵阻燃PA 6的方法主要是在PA 6基體中加入一些不含反應基團的阻燃劑[3-8],這類阻燃劑用于PA 6阻燃時,添加量較大,在PA 6樹脂中分散不均勻,容易導致得到的無鹵阻燃PA 6的力學性能較差;或者在PA 6的合成過程中添加某些含有反應官能團的阻燃劑[9-10],這類阻燃劑熱穩定性較差,在PA 6的合成過程中易分解,導致阻燃PA 6相對黏度較低和綜合性能較差。目前,大多數研究主要集中于通過添加無機或有機阻燃劑制備共混阻燃PA 6,而對于反應型阻燃劑的合成及制備阻燃共聚PA 6的研究較少。因此,設計開發出一類熱穩定性較好、阻燃元素含量高、反應活性強的新型阻燃單體成為制備阻燃共聚PA 6的關鍵。

作者選用自制的一種新型二酸阻燃單體(DPPATPO)與己二胺、己內酰胺進行無規共聚,得到不同阻燃單體含量的阻燃共聚PA 6(c-PA 6);并對新型二酸阻燃單體DPPATPO的分子結構和熱穩定性進行表征,同時,研究了DPPATPO含量對c-PA 6阻燃性能和力學性能的影響。

1 實驗

1.1 主要原料及試劑

己內酰胺:魯西化工集團股份公司產;己二胺:美國首諾公司產;三聚氯氰(TCT):化學純,鄭州阿爾法化工有限公司產;2-羧乙基苯基次膦酸(CEPPA):化學純,上海博楓貿易有限公司產;PA 6:相對黏度2.4,江蘇瑞美福實業有限公司產;三聚氰胺氰尿酸鹽:工業級,中藍晨光化工研究院有限公司產;抗氧劑168、抗氧劑1098:工業級,德國巴斯夫有限公司產;濃硫酸:分析純,國藥集團化學試劑有限公司產;氘代硫酸:分析純,阿拉丁試劑公司產;甲醇:分析純,國藥集團化學試劑有限公司產;去離子水:自制;高純氮:純度99.999%,無錫安利達氣體有限公司產。

1.2 主要設備和儀器

PCF10-3.0高壓聚合反應釜:煙臺科立化工設備有限公司制;Nicolet iS 50傅里葉變換紅外光譜儀:美國賽默飛世爾科技公司制;AVANCE Ⅲ HD核磁共振儀:德國布魯克公司制;AVS-600自動黏度儀:上海魯玟科學儀器有限公司制;QL-400B熔體流動速率測定儀:廈門群隆儀器有限公司制;JF-3氧指數儀:上海千實精密機電科技有限公司制;Z010拉伸試驗機、Z100彎曲試驗機:德國Zwick/Roell集團制;ZBC7750-C沖擊試驗機:美斯特工業系統(中國)公司制。

1.3 DPPATPO的合成

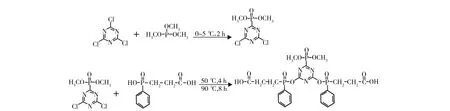

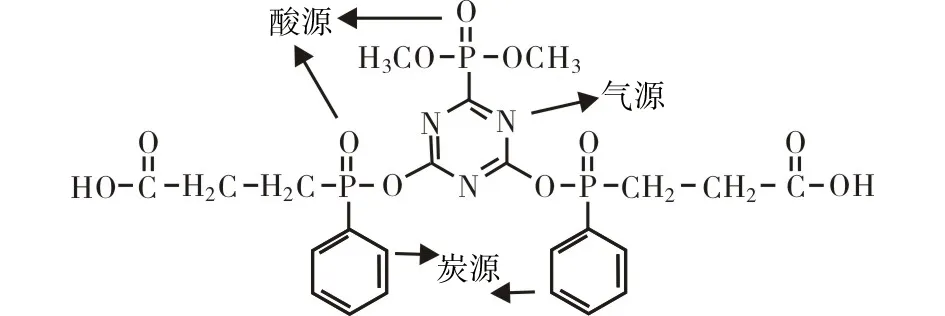

將三嗪類苯環結構與單羧基阻燃劑CEPPA結合,合成出一種雙羧基、高阻燃元素含量的新型二酸單體2-(二甲基磷酸酯)-4,6(2′-羧乙基苯基次膦酸)-均三嗪,即DPPATPO。具體方法如下:(1)按摩爾比為1.0:(1.0~1.2)分別稱取TCT、亞磷酸三甲酯,在燒杯中采用丙酮溶劑將TCT溶解,溶液置于三口燒瓶中,將三口燒瓶置于低溫恒溫槽中,在溫度為0~5 °C下緩慢滴加丙酮溶解的亞磷酸三甲酯溶液,滴加完畢后在此溫度下反應2 h;(2)利用旋轉蒸發儀將溶劑丙酮和副產物氯甲烷蒸發出去,得到淡黃色液態中間體(DPCT);(3)按摩爾比1.0:(2.0~2.2)稱取中間體DPCT和單羧基阻燃劑CEPPA,將CEPPA溶于甲苯溶劑中,溶液置于三口燒瓶中,50 °C下利用恒壓滴液漏斗向其中滴加中間體,升溫至90 °C反應8 h,采用硝酸銀溶液對尾氣進行收集,直至檢測不到氯化氫時表示反應終止,得到淡黃色粗產物;(4)采用乙醇對粗產物進行洗滌并抽濾,再通過蒸餾水多次洗滌并抽濾,在真空干燥箱中60 °C將產物烘干,得到白色粉末DPPATPO。DPPATPO的合成路線如圖1所示。

圖1 DPPATPO的合成過程Fig.1 Synthesis process of DPPATPO

1.4 c-PA 6的合成與純化

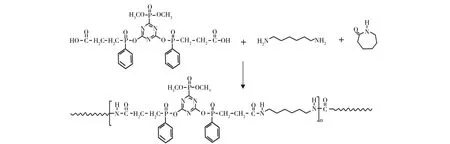

c-PA 6的合成:將一定量的己內酰胺在低于90 °C下熔融,然后依次將DPPATPO/己二胺溶液混合液、次磷酸鈉投入聚合反應釜,并加入一定量去離子水,用高純氮氣置換釜內氣體3~5次;開啟攪拌,轉速為150 r/min,在90 min內將釜內溫度自70 °C加熱至210 °C,釜內壓力升到1.8~2.0 MPa后計時120 min,然后泄壓30 min,釜內壓力降至常壓,再升溫至230 °C,保溫30 min;緩慢開啟真空系統,使釜內壓力逐漸降至-0.05 MPa,保持30 min后排出物料冷卻并切粒獲得濕切片;將濕切片放入萃取干燥裝置,100 °C 沸水萃取36 h,80 °C真空干燥6 h,即得c-PA 6。c-PA 6的一步法合成過程見圖2。

圖2 c-PA 6一步法合成過程Fig.2 One-step synthesis process of c-PA 6

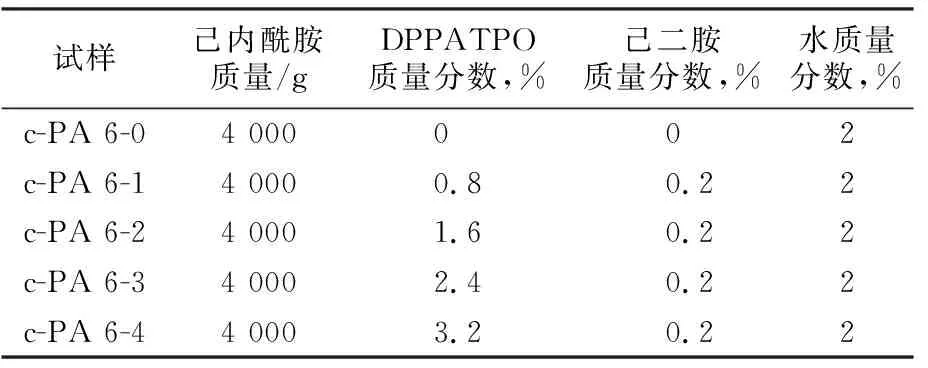

不同DPPATPO含量的c-PA 6試樣的原料配比見表1。

表1 不同DPPATPO含量的c-PA 6試樣的原料配比Tab.1 Formula of c-PA 6 samples with different DPPATPO content

c-PA 6的純化:將c-PA 6試樣精確稱重,用濾紙包裹后放入索氏提取器中,以甲醇為溶劑,提取24 h后,將c-PA 6取出120 °C干燥4 h。

1.5 共混阻燃PA 6的制備

PA 6切片在120 °C真空干燥3~6 h后,將2 751 g PA 6切片、240 g三聚氰胺氰尿酸鹽、3 g抗氧劑168、6 g抗氧劑1098在高速混合機中高速混合10~20 min,使各組分充分混合均勻,再經雙螺桿擠出機造粒,得到共混阻燃PA 6切片試樣,標記為b-PA 6-0。

1.6 測試與表征

紅外光譜(FTIR):使用壓片法制備測試樣,采用Nicoletis 50傅里葉變換紅外光譜儀,參照GB/T 6040—2002測試。

核磁共振氫譜(1H-NMR):采用核磁共振儀測試,測試溫度為室溫,時間分辨率為12.5 ns,磁場漂移小于4 Hz/h,溶劑為氘代硫酸,試樣質量為5~10 mg。

熱失重(TG)分析:精準稱取8.0~12.0 mg試樣,在氮氣氛圍下,從20 °C 升溫至800 °C,升溫速率為10 °C/min,參照ISO 11358—2—2005測試。

相對黏度:采用烏氏黏度計測試c-PA 6的相對黏度,測試條件為恒溫水浴槽的溫度(25.0 ±0.1)°C、溶劑為濃硫酸、聚合物溶液的質量濃度為5 g/L。

極限氧指數:按照GB/T 2406.2—2009測定,試樣尺寸為80 mm×10 mm×4 mm,氣體流速40 mm/s,初始氧體積分數為25%,采用頂面點燃法點燃試樣。

熔體流動指數:將測試用c-PA 6粒料置于真空干燥箱中恒溫4~6 h,使用熔體流動速率測定儀進行測試,測試溫度為280 °C,測試參照ASTM D1238—2010執行。

力學性能:制備c-PA 6試樣的拉伸、彎曲、沖擊測試樣條,置于恒溫恒濕箱中處理24 h,使用試驗機進行測試,拉伸、彎曲、沖擊力學性能測試標準分別為GB/T 1040.2—2006、GB/T 9341—2008、GB/T 1043.1—2008。

2 結果與討論

2.1 DPPATPO的結構與性能

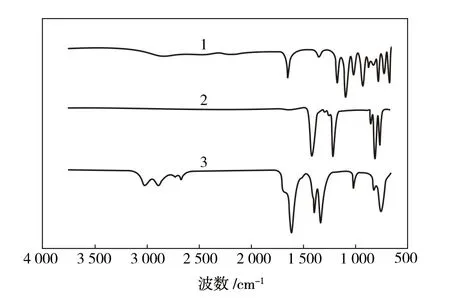

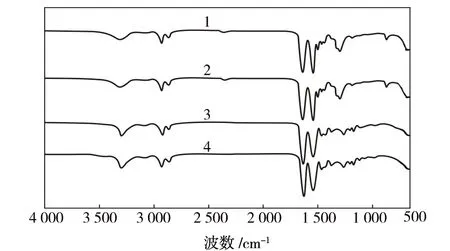

由圖3可以看出:在TCT的FTIR中,830 cm-1處是C—Cl的特征峰,其在DPPATPO的FTIR中并未出現,證明TCT與亞磷酸三甲酯和CEPPA成功反應,生成了PO、P—O—C、P—C鍵,其特征峰對應波數依次為1 235 cm-1、1 021 cm-1和768 cm-1;另外,DPPATPO的FTIR中,1 731 cm-1處對應CO的特征峰,以3 000 cm-1為中心寬而散的幾個特征峰主要對應—OH的特征吸收峰。FTIR測試結果初步表明合成反應得到了目標產物DPPATPO。

圖3 DPPATPO及其原料的FTIR圖譜Fig.3 FTIR spectra of DPPATPO and its raw material1—CEPPA;2—TCT;3—DPPATPO

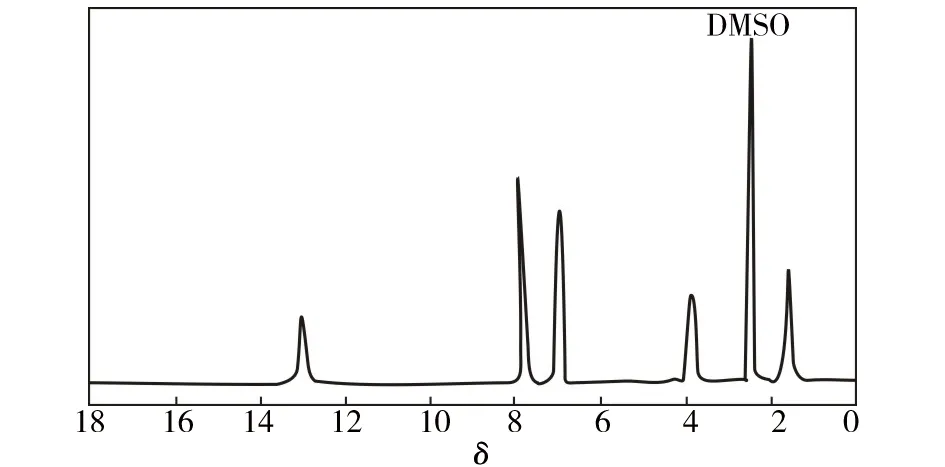

DPPATPO是一種高度對稱的小分子化合物,分子中主要含有5種化學位移(δ)不同的氫原子。從圖4 DPPATPO的1H-NMR圖譜可知:δ為11.4處對應于羧基質子,δ為7.7~8.0處對應苯基質子,其中由于磷氧基團對苯環鄰位和對位的影響較為接近,導致其δ重合;δ為3.8處對應亞磷酸三甲酯中的甲基質子,δ為3.6處對應CEPPA中兩個亞甲基質子;另外,δ不同的氫原子的個數比與對應峰的積分面積比接近,進一步證明DPPATPO的化學結構與設計一致。

圖4 DPPATPO的1H-NMR圖譜Fig.4 1H-NMR spectrum of DPPATPO

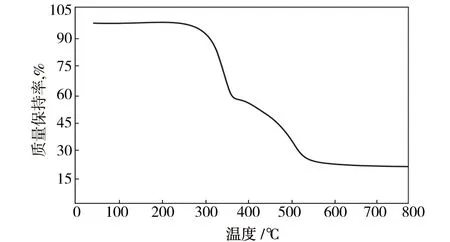

由圖5可知: DPPATPO熱失重5%對應的溫度為300.54 °C(大于300 °C),說明DPPATPO具有優異的熱穩定性能,能夠滿足共聚PA 6的聚合溫度要求;在50~800 °C的溫度區間內,當溫度升至300~350 °C時,DPPATPO的熱分解速率達到最大值,此分解過程主要包括鍵能較低的P—C、PO鍵的斷裂、含氮化合物受熱分解成小分子氣體、含磷化合物脫水形成聚磷酸及聚偏磷酸;當溫度升至350~500 °C時,DPPATPO的熱分解速率明顯放緩,此分解過程主要是具有良好熱穩定性的苯環、三嗪環的熱裂解;當溫度達到770 °C時,DPPATPO仍具有19.8%的殘炭量,說明DPPATPO具有很好的成炭性能。

圖5 DPPATPO的TG曲線Fig.5 TG curve of DPPATPO

2.2 阻燃共聚PA 6的結構

根據實驗設計,c-PA 6中阻燃單體DPPATPO應與PA 6聚合物分子鏈以化學鍵連接。因此,采用FTIR分析驗證阻燃單體DPPATPO與PA 6是以共混還是共聚的方式存在。由圖6可知:在波數為3 280,1 633,1 540,1 260 cm-1處的吸收峰分別對應PA 6的N—H伸縮振動、CO伸縮振動(酰胺I帶)、N—H彎曲振動、C—N伸縮振動耦合形成的酰胺II帶和酰胺III帶;b-PA 6的FTIR與普通PA 6的FTIR基本一致,而含有DPPATPO的c-PA 6經過純化后,在波數為868 cm-1處還存在一個吸收峰,對應P—C鍵的伸縮振動。

圖6 不同阻燃方式的阻燃PA 6試樣的FTIR圖譜Fig.6 FTIR spectra of flame retardant PA 6 samples obtained by different flame retardant methods1—c-PA 6-3;2—c-PA 6-1;3—b-PA 6-0;4—PA 6

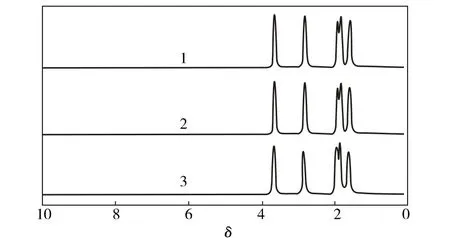

由圖7可見:c-PA 6和PA 6均在δ為3.53,2.70,1.73~1.81,1.48處出現較強的共振峰,分別對應于PA 6鏈段中各類亞甲基上氫原子的特征峰,不同類型的氫原子的個數比也與1H-NMR圖譜中對應峰的面積比基本一致,表明c-PA 6分子中明顯含有PA 6鏈段結構;與PA 6不同,c-PA 6在δ為7.80,6.90處還出現了2個較弱的共振峰,分別對應于DPPATPO結構中苯環上2種氫原子的特征峰,這一結果證實了DPPATPO成功引入到PA 6大分子主鏈上。

圖7 c-PA 6試樣的1H-NMR圖譜Fig.7 1H-NMR spectra of c-PA 6 samples1—c-PA 6-3;2—c-PA 6-1;3—PA 6

2.3 DPPATPO含量對c-PA 6阻燃性能的影響

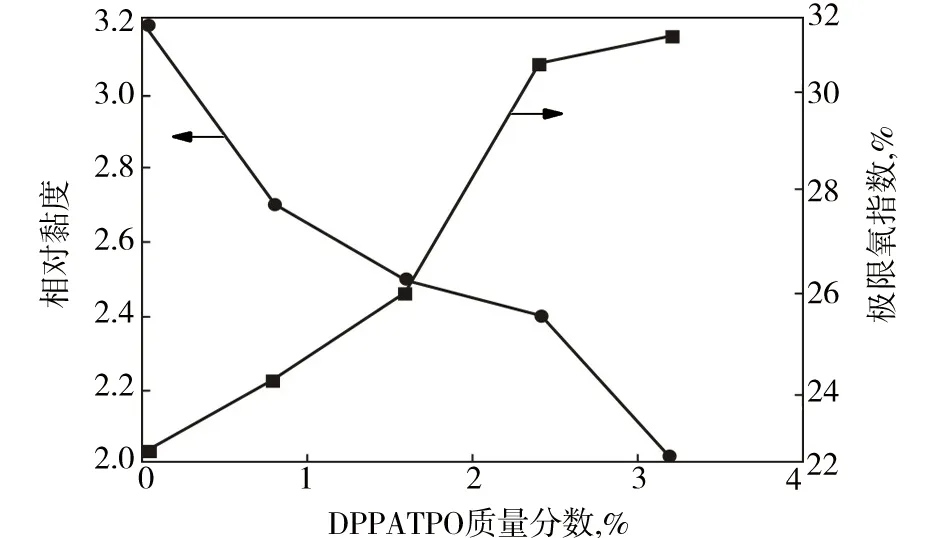

由圖8可看出:DPPATPO質量分數小于1.6%時,對c-PA 6的極限氧指數有一定的提升作用,當DPPATPO質量分數增加到2.4%時,c-PA 6的極限氧指數顯著提高,達30.6%,但繼續提高DPPATPO含量,c-PA 6的極限氧指數提高不明顯;而隨著DPPATPO含量增加,c-PA 6相對黏度逐步降低,當DPPATPO的質量分數增加到2.4%時,c-PA 6的相對黏度降至2.43,但仍保持較高的黏度。因此,添加DPPATPO質量分數為2.4%較適當,此時得到的c-PA 6同時具有較高的相對黏度和極限氧指數,解決了傳統阻燃共聚PA 6制備過程中產品相對黏度與阻燃性能矛盾的問題。

圖8 DPPATPO含量對c-PA 6的相對黏度和極限氧指數的影響Fig.8 Relationship between DPPATPO content and relative viscosity and limiting oxygen index of c-PA 6

另外,對c-PA 6阻燃機理進行了初步探討。DPPATPO是一種氮磷膨脹型阻燃劑,阻燃過程中發煙量、有毒氣體生成量少,其阻燃過程包括以下兩個方面:(1)在較低溫度下,DPPATPO可釋放出磷酸、偏磷酸、聚磷酸或焦磷酸等酸性物質,在阻燃過程中承擔酸源的作用,促進PA 6基材脫水成炭,持續受熱將導致其脫水形成富磷的玻璃態物質,覆蓋在PA 6基材表面,隔氧隔熱,阻礙可燃性氣體揮發,在一定程度上削減火焰對PA 6基材的熱量反饋強度;(2)DPPATPO含氮量高,可作為膨脹型阻燃體系的氣源,在受熱分解過程中釋放出不易燃燒、無毒氣體,并填充到炭層中,使體系膨脹發泡,體系炭層逐漸固化,最后形成了多孔泡沫炭層,從而達到阻燃的目的。c-PA 6阻燃機理示意見圖9。

圖9 c-PA 6的阻燃機理示意Fig.9 Flame retardant mechanism of c-PA 6

2.4 DPPATPO含量對c-PA 6力學性能的影響

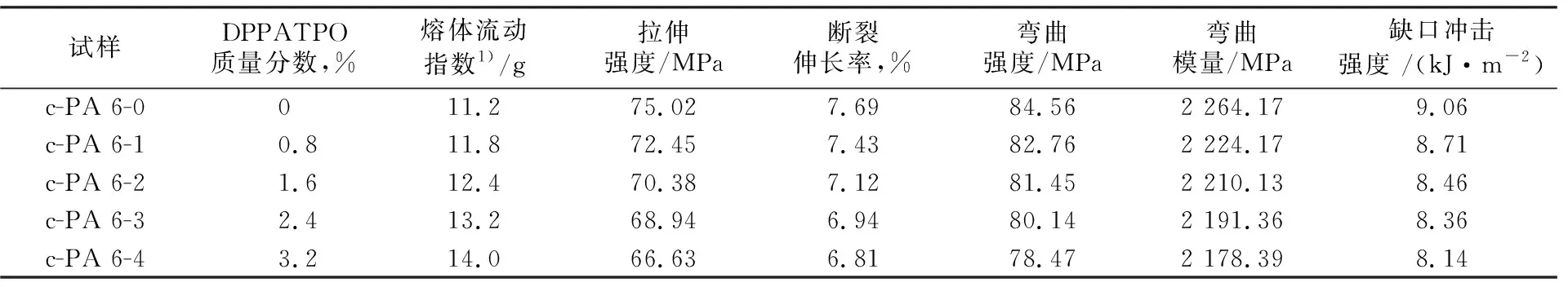

將DPPATPO引入到PA 6主鏈中,在一定程度上改變了PA 6分子鏈的結構,勢必引起PA 6相關性能的變化。將c-PA 6經雙螺桿注塑機注塑成型,樣條恒溫恒濕處理,測試不同DPPATPO含量的c-PA 6試樣的力學性能,相關參數見表2。

表2 不同DPPATPO含量的c-PA 6試樣的力學性能Tab.2 Mechanical properties of c-PA 6 samples with different DPPATPO content

由表2可知,隨著DPPATPO含量的增加,c-PA 6試樣的熔體流動指數略有增加,拉伸強度、斷裂伸長率、彎曲強度、彎曲模量、缺口沖擊強度均逐步降低,但降低幅度不大。這是因為共聚過程中DPPATPO的引入,在一定程度上導致c-PA 6相對黏度的降低,c-PA 6相對分子質量的降低使得其力學性能略有降低。

3 結論

a. 通過分子結構設計,合成出一種雙羧基、高阻燃元素含量的新型二酸DPPATPO。FTIR和1H-NMR測試結果表明合成反應得到了目標產物DPPATPO;DPPATPO 熱失重5%對應的溫度為300.54 °C,具有優異的熱穩定性能,能夠滿足共聚PA 6的聚合溫度要求,并且其殘炭率較高,具有優異的阻燃性能。

b. 將新型二酸DPPATPO與己二胺、己內酰胺無規共聚,得到不同DPPATPO含量的c-PA 6,FTIR和1H-NMR測試結果表明DPPATPO成功引入到PA 6大分子主鏈上。

c. 當DPPATPO質量分數小于1.6%時,隨著DPPATPO含量的增加,c-PA 6的極限氧指數有一定的提升;當DPPATPO質量分數達2.4%時,c-PA 6的極限氧指數顯著提高,達30.6%;但繼續提高DPPATPO含量,c-PA 6的極限氧指數提高不明顯,而相對黏度顯著降低;添加DPPATPO的質量分數為2.4%較適合,此時得到的c-PA 6樹脂同時具有較高的相對黏度和極限氧指數。

d. 隨著DPPATPO含量增加,c-PA 6的熔體流動指數略有增加,拉伸強度、斷裂伸長率、彎曲強度、彎曲模量、缺口沖擊強度均逐步降低,但降低幅度不大。