裝配式鋼結構多腔體鋼板組合剪力墻施工關鍵技術

張永坡, 劉 杰, 梁書新

(天津三建建筑工程有限公司,天津 300170)

“十三五”裝配式建筑行動方案”明確提出:到2020年,全國裝配式建筑占新建建筑的比例達到15%以上[1]。裝配式建筑已經成為建筑業轉型升級的主要方向;特別是裝配式鋼結構,現場作業少、施工周期短、對周邊環境污染較小并且能大幅度提升建筑工程主體結構的安全性和穩定性[2]。綜合傳統剪力墻結構體系和鋼圓柱結構優點的多腔體鋼板組合剪力墻體系應運而生[3]。

1 工程概況

某裝配式鋼結構住宅為一棟4層建筑,長17.18 m、寬14.58 m、高17.6 m,每層分2個住宅單元,層高3 m,局部設備層;筏板基礎,筏板厚度400 mm,板面標高為-1.2 m;墊層采用C15混凝土,底板采用C30P6混凝土;主體結構采用多腔體鋼板組合剪力墻、鋼梁、鋼板連接梁、鋼樓梯以及鋼筋桁架樓承板等。

2 結構特點

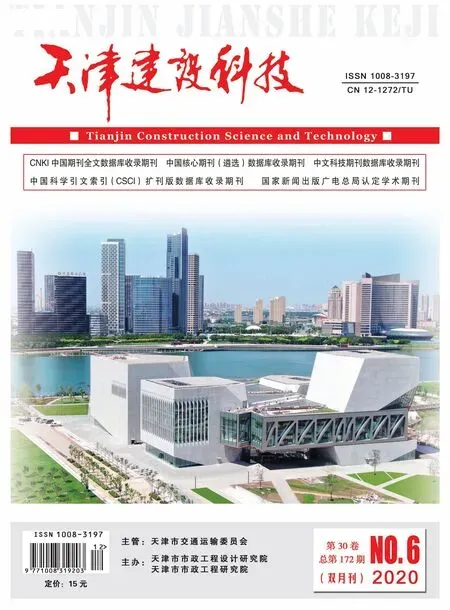

1)體系新穎,受力合理。端部及轉角處為成品鋼管,薄鋼板作為外包鋼板,通過焊接形成中部空腔,空腔內布設角鋼鋼筋桁架,構成新型結構體系。其空腔中灌注混凝土,混凝土與鋼板協同工作,充分發揮鋼與混凝土各自材料特性,提高建筑剛度,有效降低層間位移角,保證建筑整體穩定性。見圖1。

圖1 多腔體鋼板組合剪力墻結構

2)結構布局靈活多變,滿足戶型要求。多腔體鋼板組合剪力墻布局靈活,有一字形、L形、T形、十字形及Z形等構件形式,滿足各種復雜建筑平立面要求。其厚度與填充墻厚度相同,克服了露梁、露柱的弊端,既可滿足住宅的使用功能,又能達到裝修美觀的效果,同時能夠增加建筑使用面積。

3)構件整體吊裝,節點可靠,施工速度快。鋼板剪力墻兩層為一節,可整體吊裝施工;吊裝采用可循環利用的臨時固定夾板作為吊點,兼做鋼板剪力墻的連接夾板上下固定;豎向節點全熔透焊接,水平節點栓焊結合,可靠度高;施工技術先進。

3 施工關鍵技術

3.1 基礎埋件施工

多腔體鋼板組合剪力墻結構體系的埋件形狀與其所承載的鋼板剪力墻形狀相對應,因此埋件重量大,形狀復雜,施工難度高。為保證基礎埋件的定位準確,標高符合要求,實現精確安裝,墊層澆筑混凝土時,需在預埋件底部插入臨時錨固鋼筋,以用于埋件定位;埋件安裝時,需使埋件中心線與軸線重合,然后再調整埋件的標高。

3.2 第一節剪力墻安裝

第一節鋼板剪力墻的高度為兩個結構層高度。

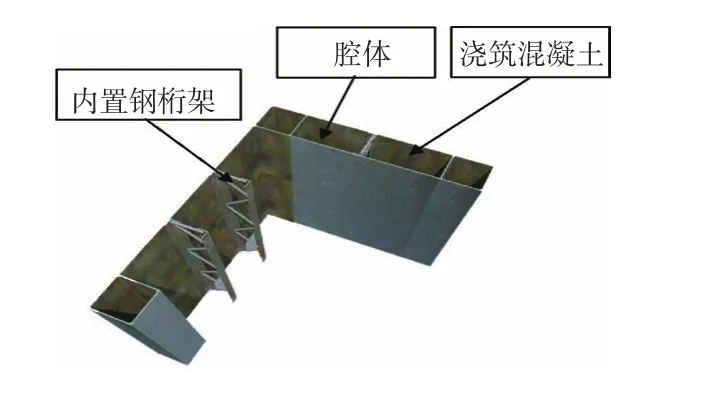

1)吊裝前檢查基礎埋件平整度,吊裝時用可循環利用的臨時固定夾板作為鋼板剪力墻的吊點,吊點設置在鋼板剪力墻頂部外側的連接耳板上,連接耳板位置必須對稱,確保鋼板墻吊裝時垂直。

2)本工程最大質量的鋼板墻為3.85 t,長9.45 m,采用25 t的吊車即可滿足吊裝要求。

3)鋼板墻吊升到位后,先將底部輪廓與基礎埋件上所畫輪廓線對齊,地梁軸線與鋼板剪力墻中心線對齊。鋼板墻墻腳用定位板定位后還需用纜風繩作臨時固定,見圖2。

圖2 鋼板剪力墻吊裝就位

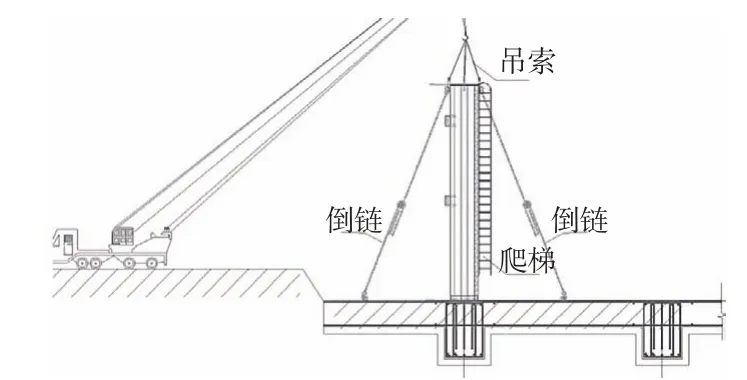

4)通過水準儀進行校正,無誤后,點焊固定另一側定位板并且對鋼板墻與埋件進行定位點焊,見圖3。

圖3 鋼板剪力墻與基礎埋件連接節點

5)鋼板墻垂直度偏差≤H/1 000(H為墻的厚度)。

3.3 鋼梁安裝

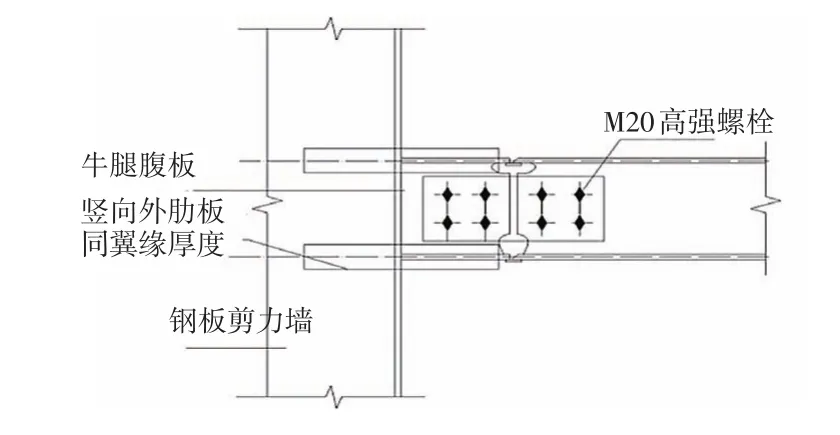

鋼板剪力墻與鋼梁采用栓焊結合的方式連接。

1)鋼梁就位時,及時夾好連接板,先采用普通螺栓連接,再使用高強螺栓替換,最后進行焊接,見圖4。

圖4 度鋼板剪力墻與鋼梁連接節點

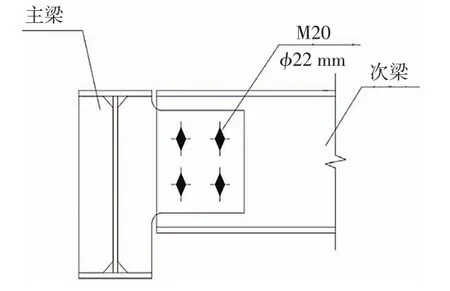

2)主梁與次梁的連接采用高強螺栓鉸接,見圖5。

圖5 主次鋼梁連接節點

3.4 鋼樓梯安裝

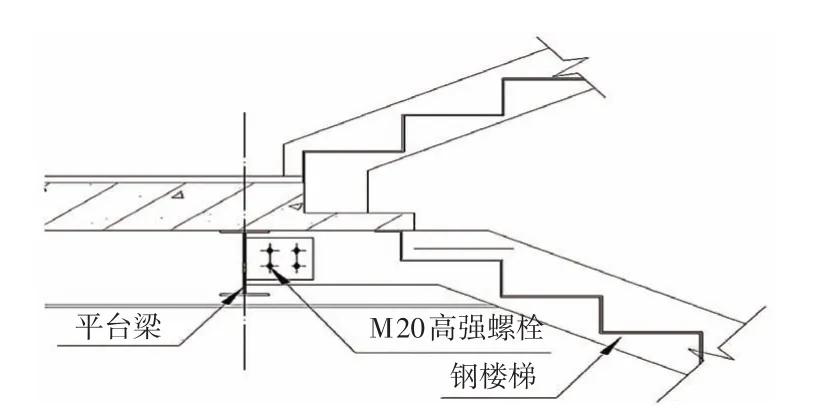

采用整體成型鋼樓梯,現場整體吊裝,與平臺梁用高強螺栓連接,見圖6。

圖6 鋼樓梯的安裝節點

3.5 樓承板安裝及澆筑

采用可拆底模鋼筋桁架樓承板,鋪設時,按照深化圖紙的編號依次安裝,模板之間縫隙的膠條需粘貼牢固密實。鋪設完成后再依次焊接擋灰板、鋪設鋼筋。采用焊接固定,樓承板及收邊板側向搭接于鋼梁上的點焊間距≤300 mm。在澆筑混凝土之前,須設置臨時支撐。

3.6 鋼板剪力墻內混凝土澆筑

鋼板剪力墻自身截面尺寸較小、寬度狹窄、澆筑高度高,剪力墻內部長度方向間隔180~240 mm設有鋼筋桁架并且內部矩形方管與鋼筋桁架不貫通。

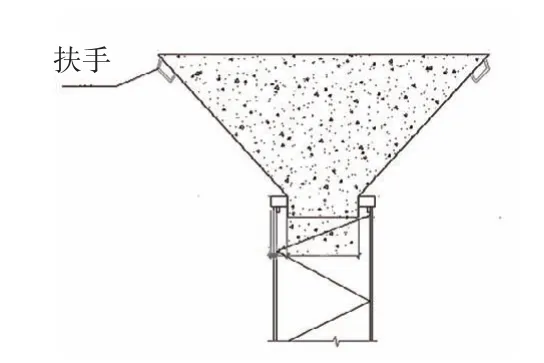

鋼板剪力墻內選擇C40高拋免振自密實混凝土。在鋼板剪力墻內部澆筑混凝土之前,根據結構特點制作一個澆筑混凝土的輔助漏斗工具,見圖7。

圖7 輔助漏斗工具

3.7 第二節剪力墻的安裝

1)利用鋼板墻的臨時連接板作為吊點,用50 t吊車三點起吊的方法緩慢吊起第二節鋼板剪力墻,將其吊裝至相應位置處,準備與第一段鋼板剪力墻的連接耳板臨時固定。

2)第二段鋼板剪力墻吊裝至指定位置后,用雙夾板臨時固定,校正完畢后,焊接固定、拆除夾板,焊縫全部為二級焊縫。

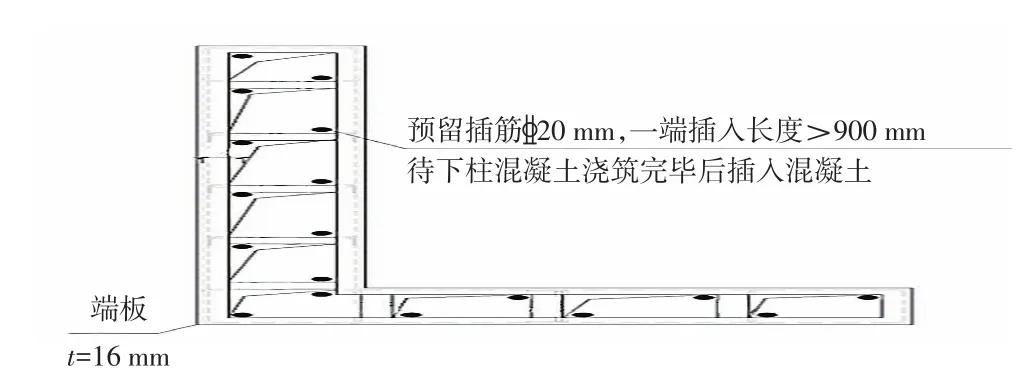

3)為增加上下段鋼板剪力墻連接節點安全儲備,采取腔體內插筋構造措施。見圖8。

圖8 接長處插筋節點

3.8 剪力墻封頂

鋼板剪力墻內混凝土澆筑完成后,使用與鋼板剪力墻腔體形狀一致的鋼板滿焊,進行封頂。

4 結論

多腔體鋼板組合剪力墻結構體系作為一種新型的鋼結構體系,具有安全可靠、受力合理、工業化程度高的優點;加之施工工藝比較先進,施工質量很容易保證;其抗震性能與混凝土剪力墻結構比較有明顯提高且自重降低30%,因此,其將是未來建造鋼結構住宅工程優選的結構體系。