深基坑蓋挖法鋼支撐施工技術研究

孫鴻飛, 耿生春

(中鐵四局集團有限公司,安徽 合肥 230022)

隨著城市軌道交通建設的發展,地鐵車站基坑施工與地面交通、周邊環境之間的矛盾日趨突出,大部分施工采用蓋挖順做法[1~2]。蓋挖法的缺點是頂板封閉[3]且作業空間有限,鋼支撐無法進行豎直下放安裝。傳統蓋挖段下鋼支撐安裝一般采用雙挖機抬吊分節安裝,不僅要求兩臺挖機配合默契,而且成本高、風險大、效率低、安拆難度高、安全風險較大[4~5],為克服傳統施工工藝的弊病,對蓋挖頂板封閉下鋼支撐施工技術進行深入研究。

1 工程概況

天津地鐵4號線曲阜道站在大沽北路與徐州道交叉口處有一道蓋挖段,長23 m、寬20.7 m。蓋挖段封閉頂板下設置2道直徑800 mm、壁厚16 mm鋼支撐,其中頂板底距第一道鋼支撐中心為4.2 m,兩道鋼支撐之間的中心距離為4.8 m,第二道鋼支撐距離底板頂面為3.68 m。

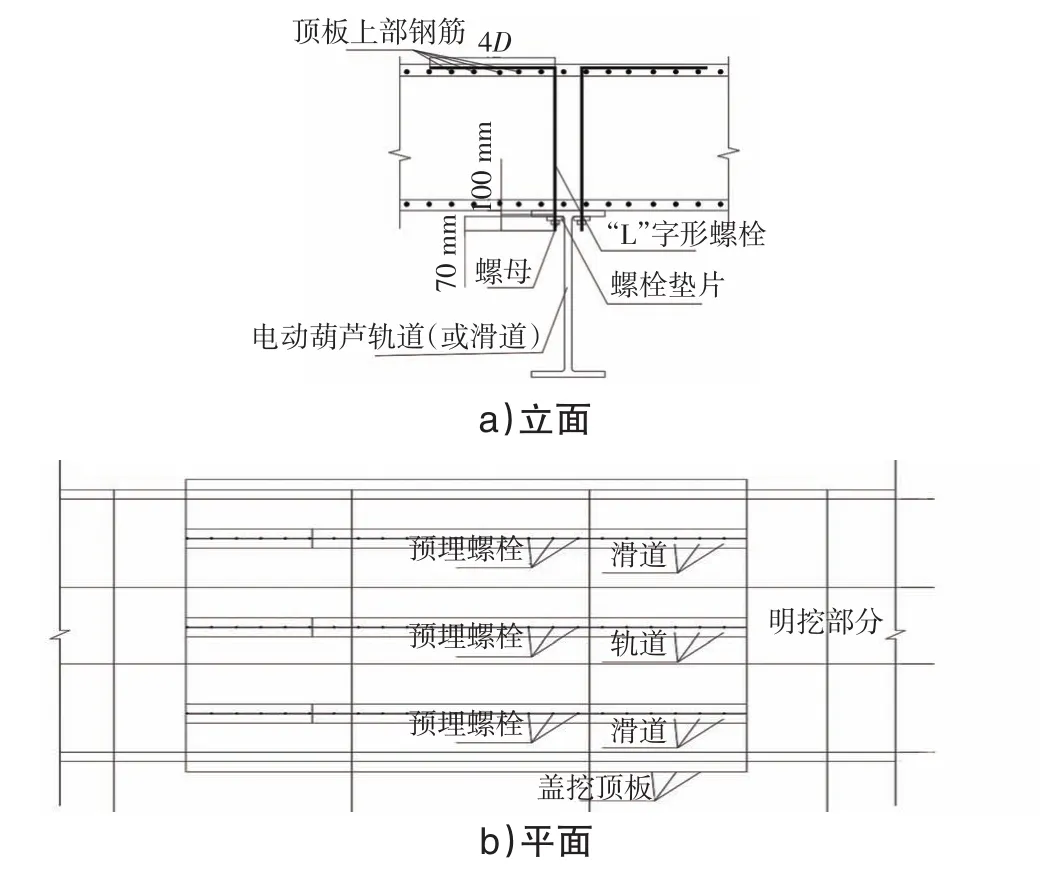

蓋挖頂板下鋼支撐工藝施工重難點主要有:預埋“L”形螺栓的定位及后續工字鋼滑道的連接;鋼支撐垂直下放及鋼支撐橫向位移指定位置的控制。

2 施工要點

2.1 施工準備

土方開挖前,根據基坑尺寸對鋼支撐進行配模。

2.2 鋼支撐安拆裝置

根據基坑尺寸確定鋼支撐安裝所需的受力點,在蓋板上提前預埋一“L”形?24 mm螺栓,用該螺栓分別固定3道20a工字鋼,其中中部工字鋼為電動葫蘆軌道,主要功能為實現鋼支撐在蓋板下水平運輸,兩側工字鋼為手拉葫蘆滑道,主要輔助蓋板下鋼支撐安裝。見圖1。

圖1 蓋挖頂板預埋螺栓及軌道(滑道)

2.3 安裝支撐托架

蓋挖段基坑開挖至設計標高后,安排專人根據設計圖紙進行測量[6]定位,標出鋼支撐安裝高度及水平位置,通過焊接方式將鋼支撐托架固定在基坑圍護結構預埋鋼板上。

2.4 鋼支撐預拼裝

安裝前,對每根鋼支撐位置地下連續墻預埋鋼板的距離進行實測,根據現有支撐標準節的長度及活絡頭的伸縮長度(不超過30 cm)進行配撐檢查,在地面上根據配模情況進行試拼裝。

2.5 分節吊入安裝位置

對試拼裝完成后的鋼支撐根據預埋吊鉤情況進行分解,采用25 t汽車吊分段吊入基坑蓋挖段邊緣,利用蓋板上所安裝的電動葫蘆水平運至指定位置,進行鋼支撐安裝。

2.6 安裝鋼支撐

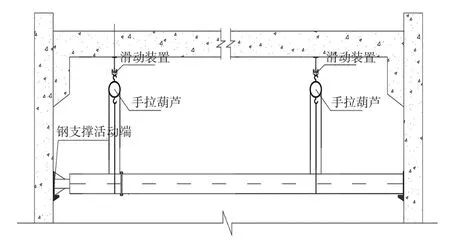

利用安裝在滑道上的手拉葫蘆,一端拉住支撐端部吊鉤,通過收放手拉葫蘆將鋼支撐短節側向運輸至安裝位置,繼續收緊手拉葫蘆以調節支撐短節高度并采用挖機配合調整支撐的拼接角度,對正螺栓孔眼,然后通過高強螺栓進行連接,最后按照同樣的方法,依次安裝其他短節支撐,直至整根鋼支撐安裝完成。第二層鋼支撐安裝受第一層影響,采用電動葫蘆運送至指定位置后,再用兩個手拉葫蘆對鋼支撐短節進行側向運輸,兩個手拉葫蘆位于所安裝鋼支撐兩側。見圖2。

圖2 鋼支撐安裝

2.7 預加軸力

鋼支撐安裝結束,按設計要求及時對支撐預加軸力。在支撐活絡頭上設置2臺BZ70-1型千斤頂,2個千斤頂為一組,每組最大頂力1 000 kN。鋼支撐預壓按照60%、80%、100%分級加載,每級加載完成后靜停10 min再施加下一級壓力,當預加軸力到設計值時,壓力穩定10 min后,用榔頭敲擊塞鐵,將鋼支撐活絡端固定。鋼支撐活絡端和固定端頂在地下連續墻的預埋鋼板上,若存在縫隙,采用鋼板塞實。

2.8 鋼支撐拆除運輸

待底板達到設計強度的100%后,拆除第二道鋼支撐;標準段直接施工側墻和頂板,待頂板強度達到設計強度后拆除第一道鋼支撐,利用手拉葫蘆對鋼支撐進行拆除,最后將鋼支撐運送場外。

3 效益分析

3.1 工期

以安裝20.5 m的鋼支撐為參照。采用本工法進行施工,每天完成4根;采用傳統工藝挖掘機抬吊法每天完成2根。

3.2 經濟效益

以安裝蓋挖段第一層鋼支撐為例,安裝8根20.5 m的鋼支撐本工法每天需4人、挖掘機1臺、手拉葫蘆4個、電動葫蘆1個,工字鋼軌道安裝完成需時間2 d,共計花費18 230.4元;采用傳統工藝挖掘機抬吊法每天需4人、挖掘機2臺,安裝完成時間4 d,共需花費24 000元。

4 結語

天津地鐵4號線南段工程曲阜道站采用地鐵深基坑蓋挖頂板封閉下鋼支撐施工技術進行施工,比傳統的施工工藝更安全高效,大大縮短了地下連續墻未受力時間,成功解決了鋼支撐安拆成本高、風險大、效率低、實施困難等問題,在保證施工質量的前提下加快了施工進度、節約了施工成本,為以后地鐵深基坑蓋挖頂板封閉工況下鋼支撐安拆施工提供了寶貴的經驗。