現澆混凝土橋面鋪裝裂縫修復材料研究

高星星, 張 丹, 曾 偉, 肖緒蕩

(1.天津市市政工程設計研究院,天津 300392;2.長安大學 公路學院,陜西 西安 710064)

現澆混凝土橋面裂縫是影響橋梁使用品質與使用壽命的重要因素。環氧樹脂因具有優越的黏結性與力學強度被廣泛應用于水泥混凝土裂縫修補,但其存在黏度較大、固化物韌性差等缺點,不適合用于微裂縫的修補。為改善環氧樹脂使用性能,拓寬其在裂縫修補領域的應用范圍,國內外開展了大量的研究。陳楊杰等[1]利用聚氨酯預聚物對環氧樹脂進行改性,發現聚氨酯預聚物摻量為15%時,增韌改性效果最佳;李瑜等[2]利用聚硫橡膠對環氧樹脂進行增韌改性,發現聚硫橡膠質量分數為80%時,增韌效果較好;崔宏生等[3]通過摻加活性稀釋劑顯著降低了環氧灌漿材料的黏度,當稀釋劑質量分數為15%時,環氧樹脂的黏度從9 250 mPa·s降低到2 300 mPa·s;劉美華等[4]發現當活性稀釋劑摻量為25%時,環氧固化體系黏度迅速下降到180 mPa·s且在稀釋劑摻量為15%時,拉伸強度與彎曲強度與未摻加稀釋劑時相近;Le Hoang Sinh等[5]通過添加液晶聚酯酰胺進行環氧樹脂增韌改性,顯著提高了其拉伸性能;Wei Jiang等[6]利用超聲波均勻分散納米三氧化鋁進行環氧樹脂增韌改性,當納米三氧化鋁摻量為3%時,環氧樹脂的力學性能顯著提高。

綜上可知,國內外研究者對環氧灌漿材料的關注重點是增韌改性研究,對其稀釋降黏研究相對較少且所研究的灌漿材料降黏后仍具有較大的黏度,主要適用于修補較寬裂縫以及大塊破損;而細微裂縫因寬度較小,其修補材料需要具有更低的黏度,因此,開展用于細微裂縫修補的環氧灌漿材料稀釋降黏研究具有重要的現實意義。

基于此,采用單環氧基活性稀釋劑降黏環氧樹脂,制備用于細微裂縫修補的低黏環氧灌漿材料,通過室內試驗揭示稀釋劑摻量對環氧灌漿材料的黏度與力學性能的影響,為橋面現澆水泥混凝土細微裂縫處治奠定基礎。

1 試驗材料與方法

1.1 試驗材料

1)環氧樹脂。黏度5~10 Pa·s,環氧值0.52~0.56 mol/100 g,揮發物≤1.5%,有機氯值≤0.001 mol/100 g,無機氯值≤0.001mol/100 g。

2)稀釋劑。采用單環氧基活性稀釋劑,黏度10~20 mPa·s,環氧值 0.3~0.33 mol/100 g,環氧當量 286~313 g/mol,可水解氯≤0.02 mol/100 g,無機氯值≤0.005 mol/100 g,水分≤0.1%。

3)固化劑。采用低分子量聚醚胺,黏度10~20 mPa·s,活性氫當量59~61 g/mol,胺值350~390 mg/g。

1.2 制備方法

將環氧樹脂、固化劑、稀釋劑在高低溫交變試驗箱內預熱至25℃,按比例先將環氧樹脂與稀釋劑放入500 mL燒杯中,以300 r/min速度攪拌2 min,然后摻入固化劑,再以300 r/min速度攪拌3 min,制得環氧灌漿材料。

2 活性稀釋環氧灌漿材料可操作時間

細微裂縫處治時不僅要求灌漿材料具有較低的初始黏度并且需要有適當的可操作時間,便于現場施工操作。參照GB/T 2794—2013《膠粘劑黏度的測定單圓筒旋轉黏度計法》進行黏度試驗,測試不同稀釋劑摻量下環氧灌漿材料的初始黏度與可操作時間,黏度增長到200 mPa·s所需時間即為可操作時間。見圖1。

圖1 環氧灌漿材料初始黏度與可操作時間

由圖1可知:摻加稀釋劑可顯著降低環氧灌漿材料的初始黏度,隨著稀釋劑摻量的增加,環氧灌漿材料的初始黏度呈下降趨勢,當稀釋劑摻量為30%時,初始黏度低至55.84 mPa·s,與未摻加稀釋劑的材料相比下降了67%。由于加入大量稀釋劑,降低了反應體系中環氧基濃度,延緩了固化反應的進行,使得環氧灌漿材料可操作時間延長;即伴隨著稀釋劑摻量的增加,環氧灌漿材料的可操作時間呈上升趨勢,當稀釋劑摻量為30%時,環氧灌漿材料的可操作時間高達277 min。與JCT 1041—2007《混凝土裂縫用環氧樹脂灌漿材料》要求的初始黏度<200 mPa·s和可操作時間>30 min相比較,摻加稀釋劑所制備的環氧灌漿材料初始黏度更低,可操作時間更長,能更好地適應細微裂縫修補。

3 活性稀釋環氧灌漿材料拉伸性能

環氧灌漿材料需要具備良好的拉伸性能以滿足結構協調變形能力,為明確不同稀釋劑摻量下環氧灌漿材料固化物的拉伸性能,參照GB/T 2567—2008《樹脂澆注體性能試驗方法》分別在-10、25、60℃環境條件下測試環氧灌漿材料的拉伸強度和斷裂伸長率。見圖2和圖3。

圖2 環氧灌漿材料拉伸強度

圖3 環氧灌漿材料斷裂伸長率

由圖2可知:環氧灌漿材料的強度受溫度影響較大,溫度越高,其拉伸強度越低,這是由于升高溫度降低了環氧灌漿材料內聚力,使拉伸強度減弱;同一測試溫度下,隨著稀釋劑摻量的增加,環氧灌漿材料的拉伸強度總體呈下降趨勢;當稀釋劑摻量為0~10%時,環氧灌漿材料在60℃時的拉伸強度明顯高于純環氧樹脂強度;當稀釋劑摻量進一步增加時,環氧灌漿材料拉伸強度呈下降趨勢,這是由于固化物中柔性鏈段增多,破壞了環氧灌漿材料的交聯密度,降低了材料拉伸強度;但是當稀釋劑摻量為20%時,環氧灌漿材料的拉伸強度均滿足JCT 1041—2007要求的拉伸強度≥15 MPa。

由圖3可知:當稀釋劑摻量為0~10%時,環氧灌漿材料在-10、25、60℃時的斷裂伸長率較為接近且均無大幅變動;當稀釋劑摻量超過10%時,環氧灌漿材料在60℃時的斷裂伸長率開始快速增長;當稀釋劑摻量超過15%時,環氧灌漿材料在25℃時的斷裂伸長率開始快速增長,在稀釋劑摻量為30%時取得極大值,為103.12%;但在-10℃條件下,稀釋劑摻量增加,環氧灌漿材料斷裂伸長率變化不大,其低溫柔韌性較差。

4 活性稀釋環氧灌漿材料黏結性能

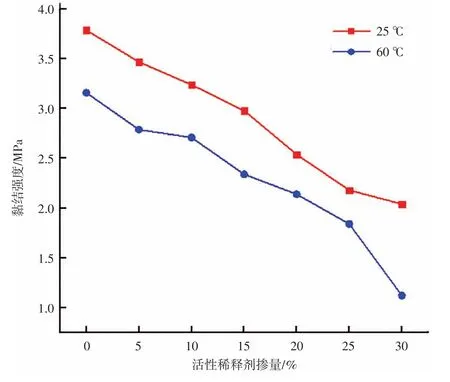

環氧灌漿材料與混凝土之間應具備良好的黏結強度,以保證灌漿材料與混凝土之間牢固黏結。為明確不同稀釋劑摻量下環氧灌漿材料的黏結性能,參照GB/T 16777—2008《建筑防水涂料試驗方法》,分別在25、60℃環境條件下進行八字黏結拉伸試驗,測試環氧灌漿材料的黏結強度。見圖4。

圖4 環氧灌漿材料黏結強度

由圖4可知:同一稀釋劑摻量下,溫度越高,環氧灌漿材料的黏結強度越小;當稀釋劑摻量為30%時,60℃時的黏結強度相比25℃時下降了約45%;摻加稀釋劑可顯著降低環氧灌漿材料的黏結強度,隨著稀釋劑摻量的增加,環氧灌漿材料在25℃與60℃條件下的黏結強度均呈下降趨勢,這是由于摻加稀釋劑后,環氧灌漿材料的浸潤性增強,而內聚力變小,從而導致黏結強度下降;稀釋劑摻量為30%時,環氧灌漿材料的黏結強度值最低,在25、60℃條件下分別為2.04、1.12 MPa,與未摻加稀釋劑的材料相比,分別下降了約46%、65%;但當稀釋劑摻量為20%時,環氧灌漿材料的黏結強度滿足JCT 1041—2007要求的黏結強度≥2.5 MPa。

5 結論

1)摻加稀釋劑可顯著降低環氧灌漿材料的黏度,延長其可操作時間,當稀釋劑摻量為30%時,環氧灌漿材料的黏度低至55.84 mPa·s,可操作時間高達227 min。

2)當稀釋劑摻量<10%時,環氧灌漿材料在各溫度下的斷裂伸長率較為接近且均無大幅變動;當稀釋劑摻量進一步增大時,其斷裂延伸率顯著升高,柔韌性改善效果明顯。

3)隨著稀釋劑摻量增加,環氧灌漿材料的拉伸和黏結強度不斷下降,但當稀釋劑摻量為20%時,環氧灌漿材料仍保持良好的拉伸強度和黏結強度。