高寒地區大直徑壓力鋼管內外防腐施工技術

王大鵬

(中國水利水電第五工程局有限公司,成都,610015)

三層聚乙烯(3PE)防腐層是目前國內外埋地管道外防腐主要技術體系之一。它是由底層的環氧粉末、中間層的膠粘劑、外層的聚乙烯復合組成的一種管道外壁防腐結構。2001年第一條三層聚乙烯鋼管外防腐生產作業線建立,生產能力和技術水平達到了國外同類作業線水平。但在實際生產中,如何控制好壓力鋼管的外防腐層厚度還存在著一些難題。本文結合工程實例,研究高寒地區大直徑壓力鋼管制作防腐施工技術,在滿足施工需要前提下,有效降低施工成本,加快施工進度,從而獲得良好的經濟效益。

1 工程概況

引大濟湟工程在湟水一級支流大通河上游石頭峽建庫引水,經調水總干渠穿越大阪山入黑泉水庫,解決湟水兩岸山區和干流資源性缺水問題。該工程共分三期實施,西干渠為三期工程,建設地點位于青海省西寧市湟中縣(上五莊鎮、攔隆口鎮、多巴鎮)。西干渠工程(干渠部分)第4標,起訖樁號為:K75+926.78~K95+706.75,總長19.78km,其中倒虹吸2條,長6.4km。

虹吸鋼管管徑為1.8m和1.6m,鋼管壁厚20mm、16mm、14mm。鋼管防腐采用內EP外3PE,即內壁采用熱熔結環氧樹脂粉末熱噴涂(500μm),外壁噴涂聚乙烯樹脂(PE)粉末防腐涂層:第一層為環氧粉末(FBE>120μm)、第二層膠粘劑(AD)170~250μm、第三層聚乙烯(PE)2.5~3.7mm。

2 防腐車間布置及施工安排

本工程壓力鋼管制造廠防腐車間占地面積約需2000m2,車間外部兩側分別布置裸管存放平臺和外壁待防腐存管平臺。防腐車間選址宜靠近河道或水源供給豐富地帶,車間基礎需布置于地下水位高程以上。防腐車間采用彩鋼棚全封閉式,為保證防腐車間內空氣保持流暢及車間采光良好,防腐車間彩鋼棚高度設計約10m,彩鋼棚頂部及四周設置透明彩鋼瓦。車間內部主要布置外拋丸除銹設備、內壁噴砂除銹設備、3PE防腐設備和鋼管內壁環氧粉末噴涂防腐設備,防腐車間需布置鋼管臨時儲存場地及半成品臨時堆存場地。

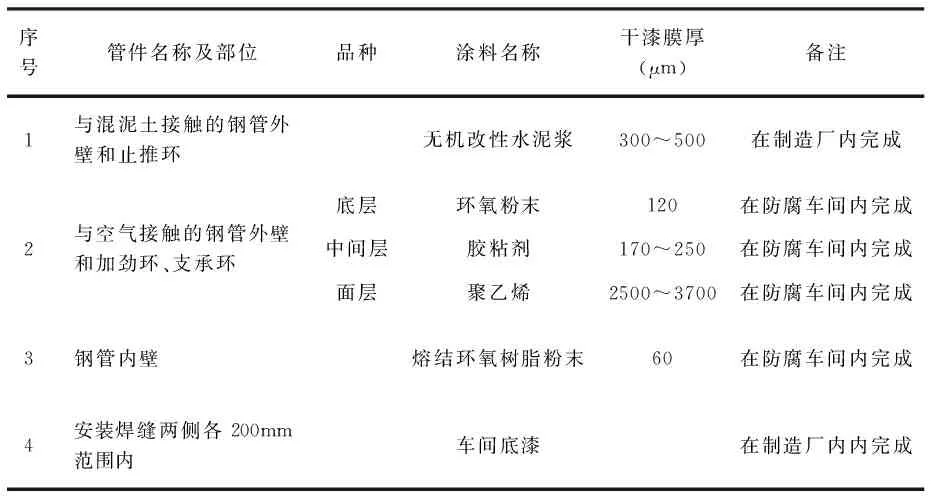

防腐車間各設備在調試確定無誤后進行現場吊裝,所有設備安裝完成后具備鋼管防腐要求。壓力鋼管制造過程中的防腐施工項目、施工方法、防腐涂料品種和漆膜厚度等見表1。

表1 壓力鋼管防腐施工安排

3 防腐工藝原理

壓力鋼管外3PE防腐主要施工工藝如下。

3.1 鋼管外觀檢查

加工前,鋼管的外觀應采用目測方式逐根進行觀察,鋼管有無嚴重的機械損傷、重皮、裂縫、凹陷等缺陷,檢查不合格的鋼管不能使用。

3.2 管件除銹

首先采用火焰加熱器裝置對防腐的鋼管進行預熱處理,驅除鋼管表面的潮氣、油污、雜質等,加熱溫度控制在40℃~60℃,以利于提高鋼管表面的除銹質量。

鋼管均采用鋼管拋丸除銹機進行除銹,在鋼管進入拋丸室前,用橡膠墊或厚海綿制成的管口堵頭堵在鋼管管口兩端,避免在除銹過程中拋丸室內的鋼丸飛入管口內。完成后逐根對鋼管表面進行檢查,對于存在疵點的鋼管應予以修理。

3.3 鋼管表面微塵處理

采用微塵處理裝置對鋼管表面進行二次處理,并在4h內對鋼管進行環氧粉末料的涂敷,若超過4h或鋼管表面出現返銹,必須重新進行拋丸處理。

3.4 鋼管預熱

使用中頻機給鋼管進行加熱,預熱溫度必須符合環氧粉末涂料所要求的溫度,但最高不能超過275℃。中頻機使用前應檢查循環水所有管路,情況正常再開啟中頻裝置機。

使用測溫儀測量鋼管預熱溫度,以保證在涂敷時,鋼管預熱溫度在生產廠家推薦的范圍內。

3.5 環氧粉末靜電噴涂

環氧粉末涂料在鋼管加熱至參數溫度(200℃~300℃)后采用靜電噴涂,涂層厚度不小于120μm。

3.6 膠粘劑涂敷與聚乙烯帶纏繞

膠粘劑的涂敷必須在環氧粉末焦化過程中進行。

采用側向纏繞工藝時,應確保搭接部分的聚乙烯及焊縫兩側的聚乙烯完全輥壓密實,并防止壓傷聚乙烯表面。

3.7 循環水冷卻

防腐層制作完成后,應及時進行冷卻固定成型,采用循環水澆涂對防腐層進行冷卻,冷卻采用逐段分次進行。鋼管冷卻溫度不高于60℃,并確保熔結環氧涂層固化完全。

3.8 加勁環、止推環安裝

加勁環、止推環的安裝對接縫與管節的制作環縫錯開至少200mm,與鋼管環縫距離不小于100mm,與管壁的局部間隙不大于3mm,在內弧側開半徑為30mm的避縫孔,每一層加勁環分為6瓣,組裝拼接而成。

4 防腐施工方法及操作要點

4.1 施工工藝流程

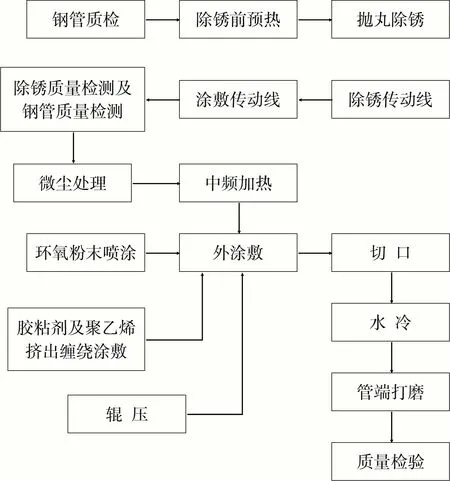

壓力鋼管3PE防腐施工工藝流程見圖1。

圖1 壓力鋼管3PE防腐施工工藝流程

4.2 施工方法及操作要點

4.2.1 除銹前預熱

在三層結構涂敷工藝中,鋼管表面處理技術非常重要,其處理質量直接影響防腐層的附著力及防腐性能。

預熱裝置采用中頻加熱,控溫準確,加熱均勻,不污染鋼管表面,加熱效率高。管體溫度應大于露點溫度3℃,生產時要加熱到40℃~60℃。該作業線鋼管預熱采用100kW電阻加熱爐。

4.2.2 拋丸除銹

鋼管外壁拋丸清理機有兩大特點,一是采用了從底部向上拋丸技術,拋頭安裝在鋼管下部,其特點是變換管徑時,無論鋼管管徑大小,拋出的鋼丸到鋼管底部表面的距離不變,鋼丸沿鋼管中軸線拋出,鋼丸速度和面積最大,清理效果較好;二是采用兩個拋頭,沿鋼管前進方向前后安裝,使其清理速度增加,清理效果提高。為保證連續生產,拋丸器的拋丸速度按涂敷速度的1.5倍考慮,拋丸量為2×850kg/min。

4.2.3 除銹傳動線

采用電磁調速傳動軸傳動,傳動輪直徑520mm,為充氣輪胎,輪距2.5m。

4.2.4 涂敷傳動線

該作業線變頻調速控制裝置選用最新型的矢量控制器,不僅保證了鋼管傳動速度均勻一致,而且啟動角速度也絕對相同。傳動系統采用傳動軸傳動,傳動輪直徑520mm,為充氣輪胎。

4.2.5 微塵處理

在粉塵處理中,采用大功率粉塵收集裝置,并安裝有吸塵系統,使鋼管表面吸附的粉塵降低到最少。

4.2.6 中頻加熱

選用1000kW的中頻加熱裝置,快速、均勻地將纏繞前的鋼管加熱到粉末要求的溫度,一般控制在180℃~200℃左右,使熔結環氧粉末膠化。

4.2.7 環氧粉末噴涂

環氧粉末涂料在鋼管加熱至參數溫度(200℃~300℃)后采用靜電噴涂,涂層厚度不小于120μm。全套設備的技術參數如下:

噴槍數量:12只;

靜電發器:6只;

儲粉量:150kg×2

回收量及效率:6400g/h~9800g/h,99.5%。

防腐層涂敷完成后進行管端預留打磨。

4.2.8 膠粘劑及聚乙烯擠出纏繞涂敷

膠粘劑的涂敷必須在環氧粉末膠化過程中進行。采用側向纏繞方式進行涂敷,擠出系統采用國產的大功率擠出機,膠粘劑擠出量為150kg/h,PE擠出量為1000kg/h。

用側向纏繞工藝時,應確保搭接工藝的聚乙烯及焊縫兩側的聚乙烯完全碾壓密實,并防止壓傷聚乙烯層表面;采用縱向擠出工藝時,焊縫兩側不應出現空洞。

4.2.9 水冷

鋼管被涂敷后,涂料在管體上還處于熔融狀態,不能與作業線傳動輪相接觸,該作業線水冷段長6m,在水冷進口段兩側設有噴水管,以便增大冷卻水量。冷卻水采用自然冷卻、抽水機循環的方式重復利用,水冷卻至鋼管溫度不高于60℃,并保證包敷層完全固化。

5 質量控制

5.1 原材料的質量控制

在3PE生產中,原材料環氧粉末、膠和聚乙烯也是影響產品質量的關鍵因素。因此,要做好原材料檢驗、原材料復檢和防腐層材料適用性試驗工作。

每種型號的環氧粉末涂料、膠粘劑以及聚乙烯混合料,在使用前應由通過國家計量認證的檢驗機構,按標準和用戶要求進行檢測。性能達不到規定要求的,不得使用。

原材料確定后,對購進的原材料要進行入場檢驗。其中包括檢查原材料包裝是否完好;原材料的牌號、批號及出廠日期是否正確;對于不同批號的原材料或達到一定數量的原材料要取樣檢驗。取樣檢驗主要考慮原材料在儲存和運輸過程中,是否受到不符合運輸和儲存條件的損壞或污染,尤其是粉末涂料容易吸潮,包裝容易損壞,儲存溫度如果達不到要求,就可能發生質量上的變化,影響使用性能。

除了試驗室對原材料進行性能檢測外,對涂敷生產車間來說,還要在防腐作業線上生產試驗管段,進行3種材料的適用性試驗。作業線、原材料類型和鋼管規格有一項發生變化時,就應進行適用性試驗,確定相應的工藝參數,以保證防腐產品質量。

5.2 生產工序中的質量控制

5.2.1 鋼管表面處理

防腐層的附著力好壞,很大程度上與鋼管預處理質量有關,因此,鋼管表面處理后,一定要控制外觀、清潔度和錨紋度,使其達到標準要求。

拋丸合格后的鋼管控制在4h進行噴涂,超過4h或出現返銹或表面污染時,應重新拋丸處理。

5.2.2 成型工序控制

成型工序中,應嚴格控制傳動線速度、鋼管加熱溫度、膠和聚乙烯的加熱溫度、擠出機轉速、粉末噴涂參數、膠的搭接、壓輥壓力等。

6 總結

通過對鋼管內EP外3PE防腐施工技術研究,成功克服了高寒高海拔特殊施工環境下的鋼管防腐生產技術難題,鋼管防腐質量得到進一步提高,質量細節提升改善明顯。同時通過技術優化,節約了材料,降低了成本,提高了經濟效益。

該技術在高海拔高寒地區的成功應用,為該地區同類水利工程施工積累了較豐富的經驗,取得了較好的經濟效益和社會效益。