基于米勒循環的柴油機缸內燃燒CFD仿真分析

胡益,倪計民,石秀勇,管志云

(同濟大學汽車學院,上海 201804)

傳統內燃機一般使用Otto循環和Diesel循環。1947年Ralph H Miller提出了新的循環方式——米勒循環,即通過改變進氣門的關閉時刻來減小發動機的有效壓縮比,從而可以影響整個燃燒過程中氣缸內的壓力和溫度,實現膨脹比高于壓縮比的效果。這可以減少發動機的熱負荷以及機械負荷,獲得較高的比功率輸出和較低的油耗,同時可以降低燃燒溫度和排氣溫度并控制排放[1]。米勒循環至今已提出70余年,前期并沒有太多的應用。近年來石油消耗的劇增以及自然環境的污染使得人們對汽車的能耗和排放越來越重視,在節能減排的國際新形勢下,米勒循環越來越受到青睞,在車用發動機上開始了研發和應用[2-4]。以往學者對米勒循環的研究主要在汽油機上展開[5-6],在柴油機上的研究相對較少,因為采用米勒循環會減少進氣量。在汽油機上可以通過加大節氣門開度來彌補進氣損失,而這在柴油機上無法實現,需要改變增壓比來改善進氣,這就使得性能匹配比較困難。另外,采用米勒循環后缸內的燃燒與原機相比會有所不同,因此對氣缸內燃燒的研究也非常必要[7-9]。完整的柴油機燃燒過程包括氣體的流動,噴霧的破碎、碰撞、聚合、蒸發、著壁、飛濺,預混燃燒和擴散燃燒。根據上述研究背景,本研究基于米勒循環,針對一臺大型中速柴油機,通過改變增壓比使其最高燃燒壓力與原機保持一致,應用Converge軟件建立燃燒模型,應用Boost軟件進行一維計算來設定邊界參數和初始條件,研究柴油機缸內燃燒,并與原機缸內燃燒進行比較,分析米勒循環對燃燒的影響。

1 仿真模型建立

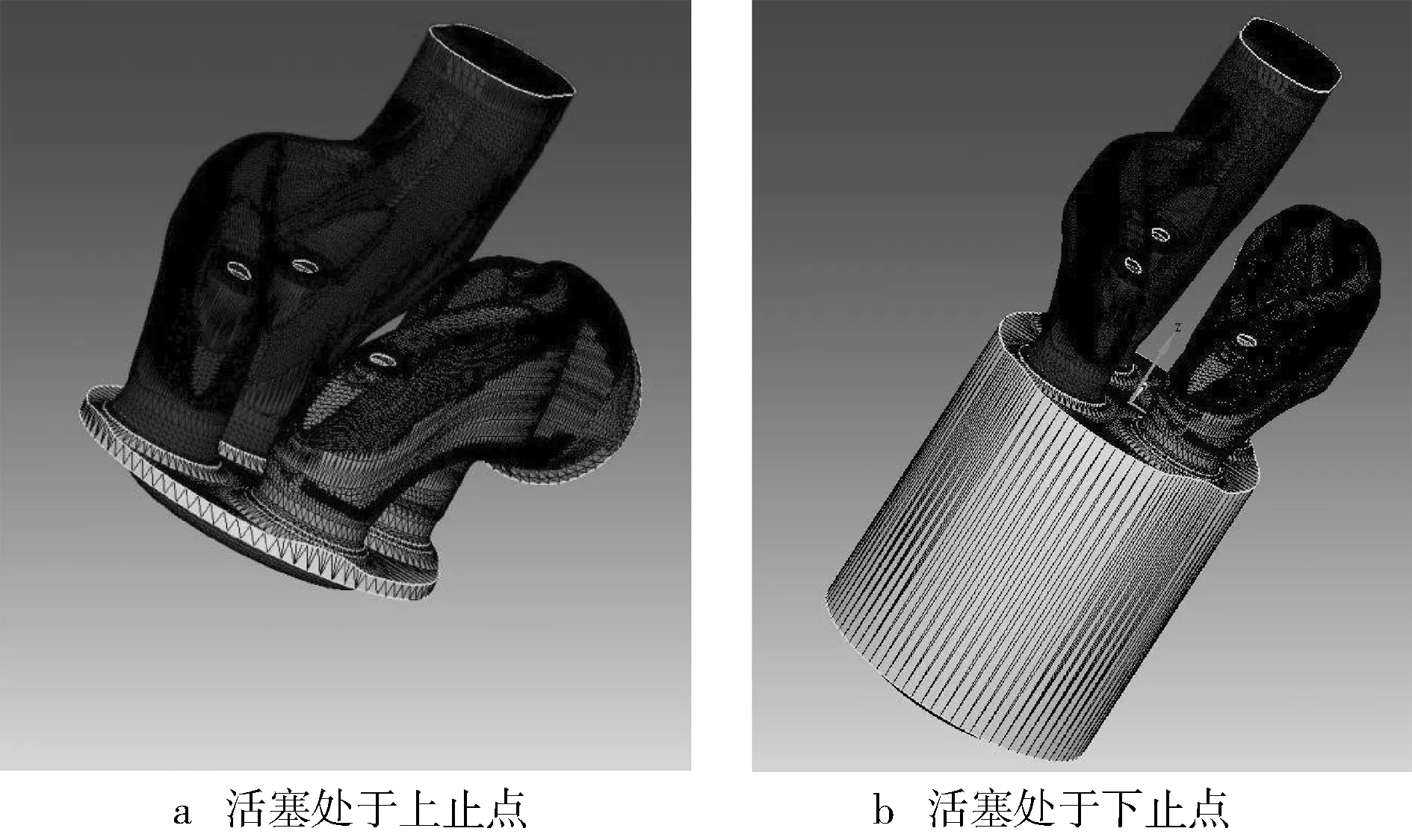

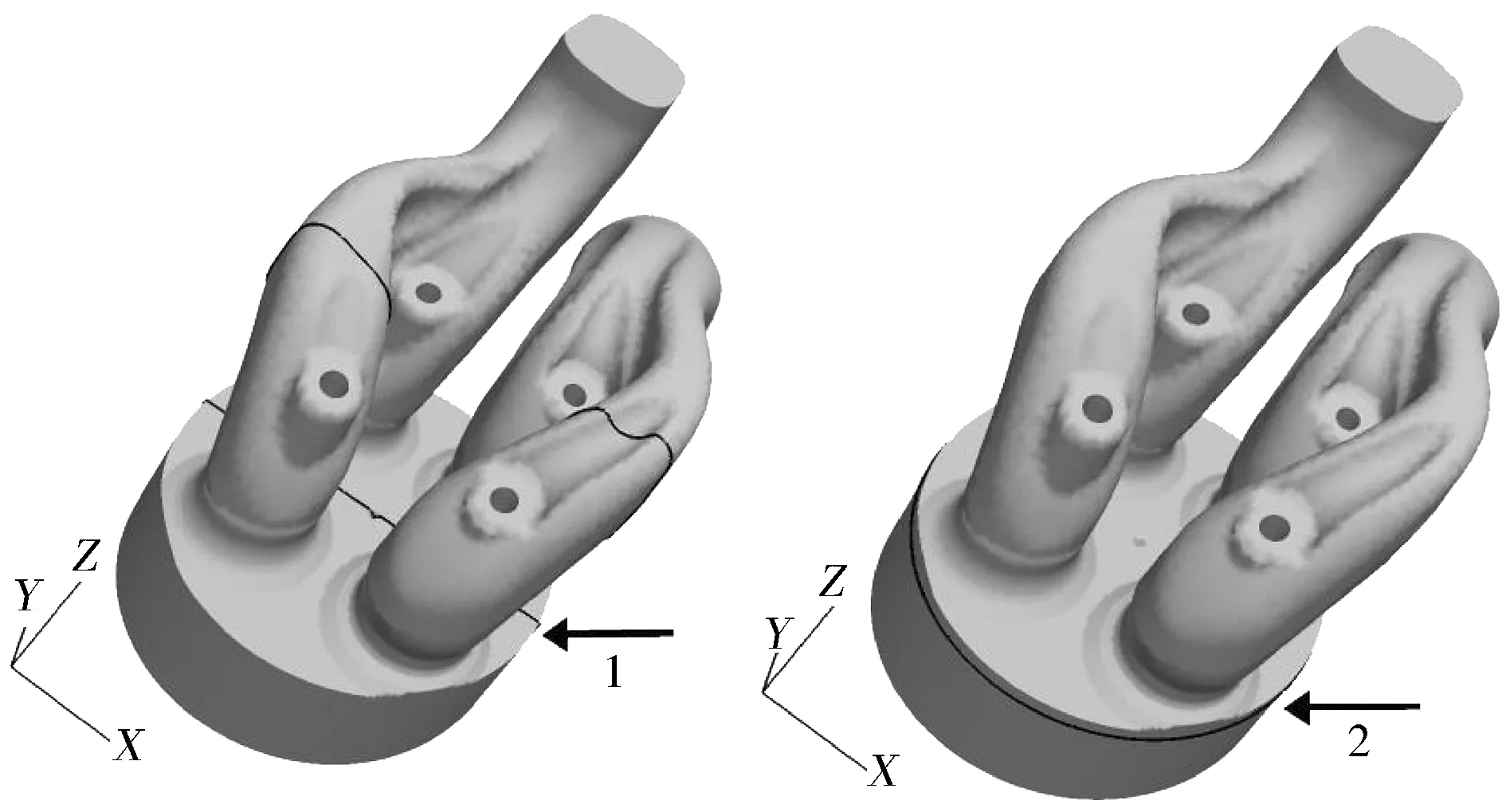

根據氣缸與進排氣道的具體參數采用ProE軟件進行幾何建模,建立的三維模型如圖1所示,并將三維幾何模型以.stl的格式導入到Converge中[10-13]。

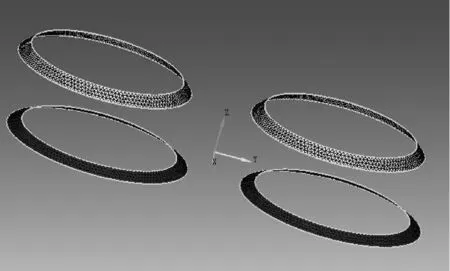

在Converge中對幾何模型進行區域劃分,將模型劃分為13個區域,分別為活塞、缸體、缸頂、進氣道、進氣道表面、進氣門頂部、進氣門倒角、進氣門底面、排氣道、排氣道表面、排氣門頂部、排氣門倒角、排氣門底面(見圖2)。

圖2 Converge區域劃分

1.1 計算參數設置

應用Converge軟件對柴油機缸內燃燒進行仿真計算。為了分析米勒循環對發動機進氣的影響,計算開始時刻為進氣門打開前1°曲軸轉角,進氣門打開時刻為311°曲軸轉角,因此計算周期為310°~1 030°曲軸轉角。

1.1.1發動機參數設置

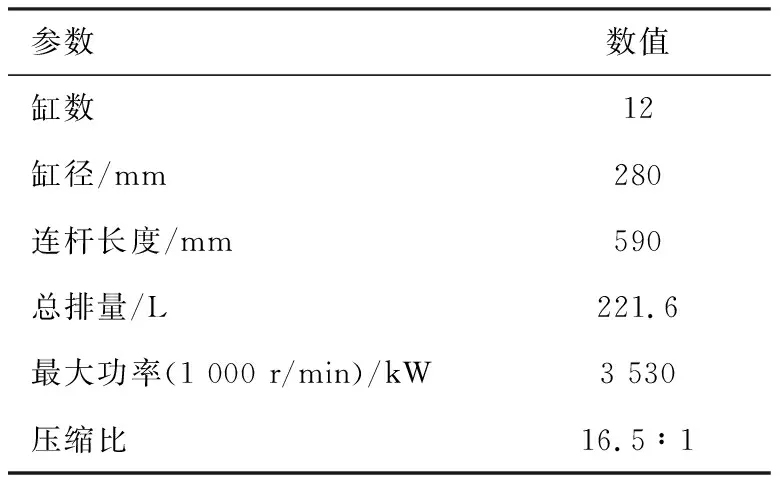

發動機參數設置中需要設定缸體、活塞與氣缸頂3個區域,設置的參數有缸徑、沖程、連桿長度、活塞銷偏置、渦流比與渦流分布。前三項如表1所示,后三項則使用Converge的默認值。

表1 發動機參數

1.1.2計算模型選取

主要的計算模型包括湍流模型、燃燒模型、排放模型(主要為NOx與Soot)和噴霧模型。湍流模型考慮到湍流漩渦,因此選用高精度RNGκ-ε模型[14]。燃燒模型選用SAGE詳細化學反應算法[15],其特點是可以讀入CHEMKIN格式的化學反應機制,通過求解反應動力學的常微分方程來進行燃燒模擬。NOx模型選用應用最為廣泛的Extended Zeldovich模型,Soot模型包括生成與氧化模型,炭煙生成模型為Hiroyasu Soot模型[16],炭煙的氧化模型為NSC模型[17]。

1.1.3初始條件設置

初始條件是從Boost軟件中讀取的曲軸轉角為310°時的各項參數,包括初始缸壓、溫度,進排氣道的壓力與溫度以及循環噴油量。表2示出了柴油機在1 000 r/min下正常進氣(米勒度為0,即M0)以及采用米勒循環進氣(進氣門提前50°曲軸轉角關閉,米勒度為-50,即M-50)的初始條件。

表2 初始條件

1.1.4網格設置

在網格設置中,由于Converge是自適應網格,可以把基礎網格設置較大,以節省計算時間,設置尺寸為8 mm。對氣缸與進氣道兩個計算域進行自適應加密,加密級數為1(網格尺寸為基礎網格的1/21倍,即尺寸為4 mm),這是由于缸內有混合噴霧和燃燒過程,過粗的網格對計算精度不利,且有不收斂的風險,同時進氣道在進氣過程中會產生強烈的湍流,湍流對混合和燃燒影響十分劇烈,必須精確模擬。

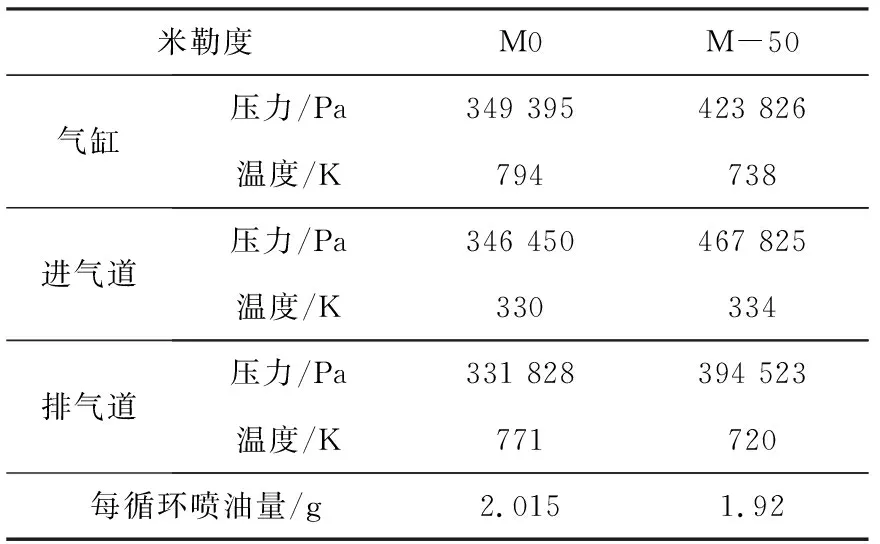

在固定區域加密(Fixed embedding)中指定進、排氣門倒角部位進行固定加密,加密級數為2(網格尺寸為基礎網格尺寸的1/22倍,即尺寸為2 mm)。這是因為氣門倒角附近為氣門與氣門座的閉合處(見圖3),結構較為復雜;另外這里也是缸內與氣道區域的分界處,細微的結構也會影響湍流運動。

圖3 進排氣倒角加密處

計算過程中的網格數在上止點最少,為54 398個,在下止點數目最多,為 301 638個,邊界層數目是1。

1.2 切面選取

為了分析缸內氣體流動、混合和燃燒情況,選取了2個不同位置的切面(見圖4),切面1位于氣缸中心處,切面2距離氣缸蓋頂部8 mm。

圖4 切面位置

2 三維仿真計算分析

在1 000 r/min工況下,對正常進氣(M0)與米勒循環下的方案(M-50與定爆發壓力下噴油提前角為14°曲軸轉角)進行三維數值計算,對比兩者在氣流運動、燃燒和排放方面的差異。

2.1 模型驗證

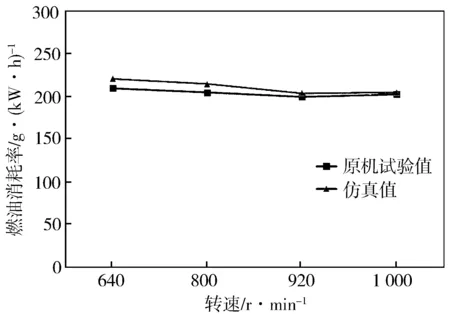

燃燒放熱率的對比驗證可以通過比較燃油消耗率來驗證。如圖5所示,不同轉速下燃油消耗率的原機試驗值與仿真值較為吻合。在1 000 r/min轉速下,燃油消耗率的原機試驗值和仿真值最為接近,誤差為0.98%。

圖5 燃油消耗率對比

圖6示出缸內壓力Converge仿真結果與原機試驗值的對比。由圖可知,仿真結果與試驗值基本吻合,兩者最高燃燒壓力相同,都是15.3 MPa,小于限值壓力值15.5 MPa。在壓縮過程中,試驗值略高于仿真結果,而且仿真結果略有滯后。一方面可能是測量誤差引起的,另一方面由于初始邊界條件的設定來自于Boost的仿真結果,導致最終結果也存在誤差。但從燃燒階段開始,仿真結果與試驗值吻合較好,最高壓力點重合,因此,總體而言Converge仿真結果與試驗值基本吻合。

圖6 缸壓曲線對比

2.2 米勒循環對氣流運動的影響

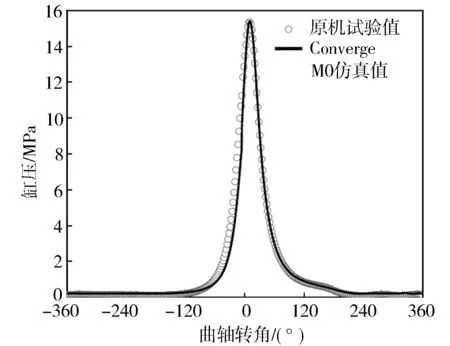

圖7a示出M0與M-50缸內渦流比比較。兩者的渦流都比較小,540°~720°曲軸轉角壓縮過程M-50渦流比絕對值小于M0,在壓縮沖程后期M-50渦流比為-0.3,M0渦流比為-0.45。由此可見,進氣門早關使缸內的渦流強度減小,不利于燃油與空氣混合。圖7b和圖7c示出缸內滾流對比:X軸方向在560°~670°曲軸轉角之間M-50的滾流比大于M0,在670°~720°曲軸轉角之間M-50的滾流比小于M0,710°曲軸轉角處的劇烈波動是由于燃燒開始;在Y軸方向上M-50與M0的滾流方向相反,M-50為順時針,而M0為逆時針,造成這個現象的原因是M-50進氣門提早關閉,限制了缸內Y軸方向逆時針滾流的發展。因此可以得出:進氣門早關會限制缸內的氣流運動。

圖7 M0與M-50缸內氣流運動

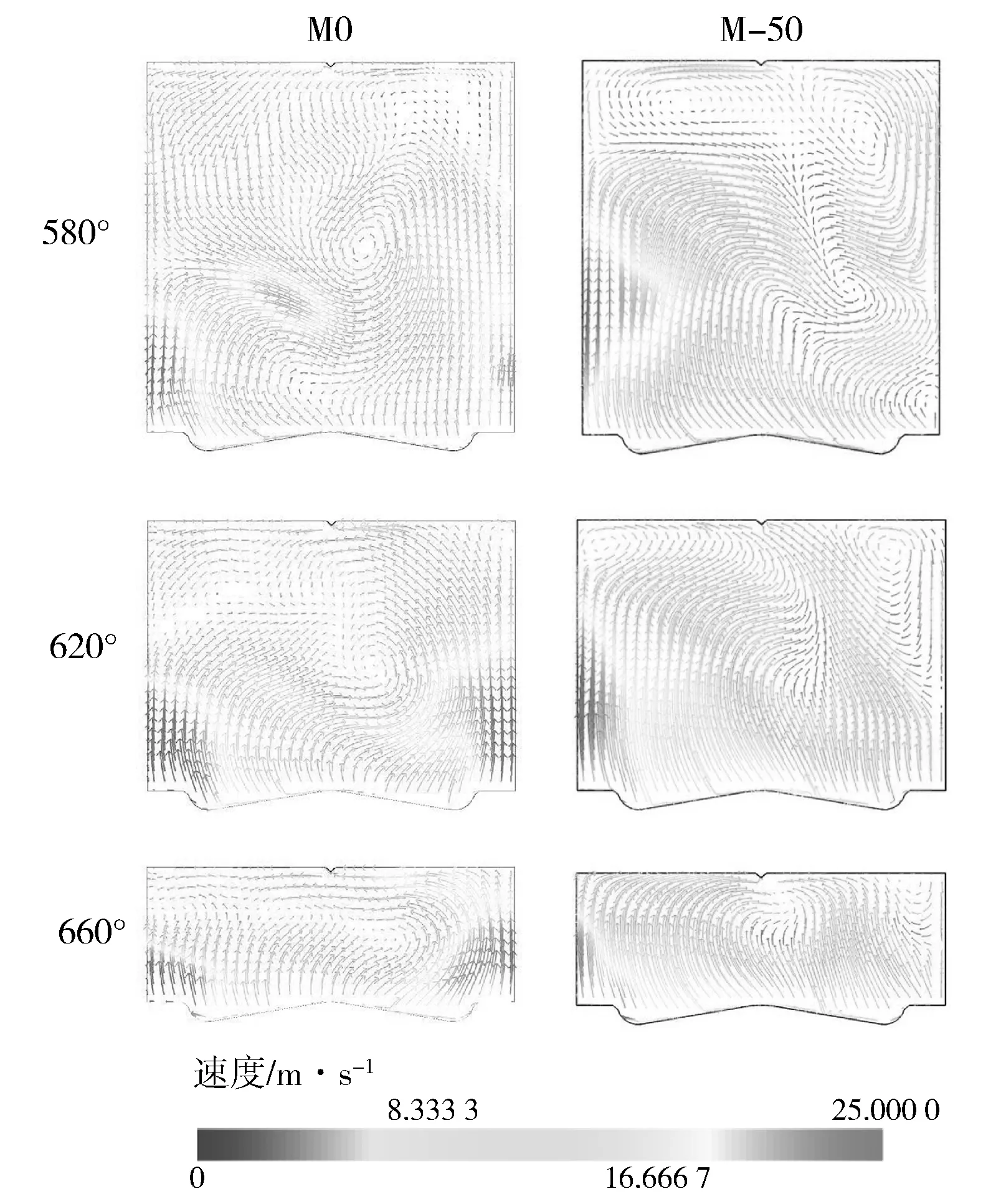

圖8對比了轉速1 000 r/min下M0與M-50壓縮過程氣體流場,M0進氣門在580°曲軸轉角時關閉,M-50進氣門關閉時刻是530°曲軸轉角。通過觀察580°~660°曲軸轉角速度場變化可以看出,在進氣門關閉到上止點這段時間缸內氣流的速度逐漸減小,其原因主要是活塞處于上行階段,阻礙了缸內氣體運動。M0缸內滾流強于M-50,滾流的方向有順時針也有逆時針,M0缸內逆時針滾流較強,M-50順時針滾流占據主導,隨著曲軸轉角增大,滾流強度逐漸減小。660°曲軸轉角時M-50進氣門一側逐漸形成逆時針氣流運動,在排氣門一側形成順時針氣流運動,兩者在氣缸中部形成對流。M0在氣缸中形成逆時針方向流動,且進氣門一側氣流運動更強。M-50中速度較大的區域集中在排氣門一側,M0中速度較大的區域從排氣門一側慢慢向進氣門一側轉變,這更有利于氣體在缸內均勻分布,不會形成局部混合氣過濃。

圖8 壓縮過程流場對比

圖9示出了715°~730°曲軸轉角燃燒期間M0與M-50缸內氣體流場與油束發展情況。油束未完全碰壁之前,由于燃油噴射速度遠大于缸內氣體流速,會使油束與氣體之間存在動量交換,燃油黏性作用使得氣體和噴霧邊界層產生一定的空氣卷吸,在油束周邊使氣體形成渦旋。715°曲軸轉角時M0的渦旋形成在油束下端,M-50在油束下端與前端形成了明顯的渦團區,凹坑處的渦旋非常明顯,有利于前端燃油與空氣混合。隨著曲軸轉角增大,M0與M-50渦旋逐漸向活塞凹坑運動,730°曲軸轉角時運動到凹坑處的渦旋由于擠流作用基本消失,在噴油中心處有一部分渦旋,這是因為此處氣體流速高,燃油與氣體之間相互作用大。M0與M-50在燃燒期間流場差別主要體現在715°曲軸轉角,M-50中渦團強度相較于M0更大,且噴霧區域的流場與空氣區域流場有明顯分界線,兩者形成對流,有利于前期燃油的混合。

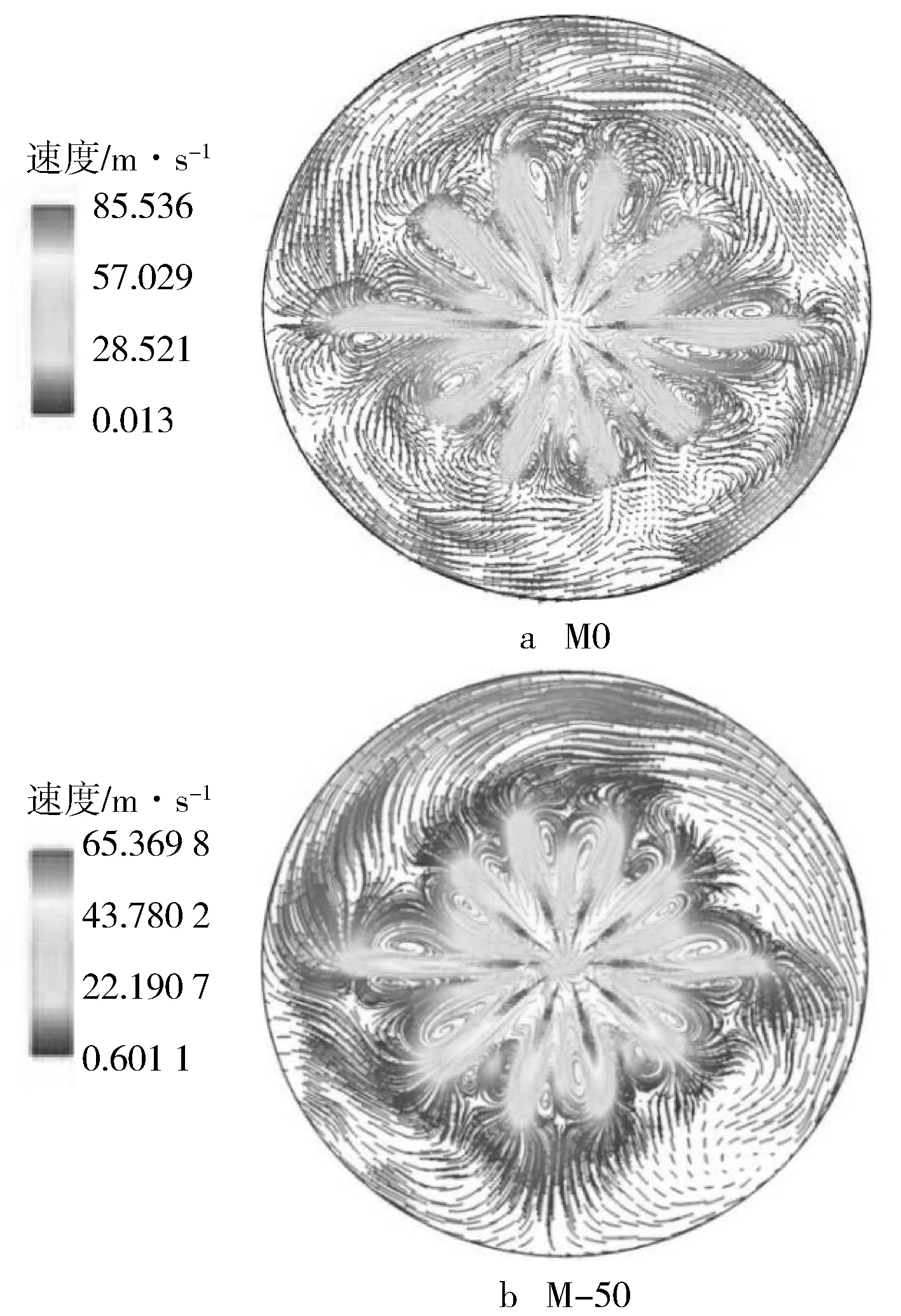

圖10示出720°曲軸轉角時M0和M-50在切面2上的流場分布。流速高的區域基本在油束周邊,因為油束噴射速度高,與空氣之間存在動量交換,使氣體流速增加,油束周圍的空氣由于卷吸效應會形成渦旋,這一部分渦旋有利于燃油與周邊氣體混合,噴霧流場與外圍的空氣流場流速差別較大,同時也發現M-50中流場更加規則,這有利于氣體與燃油的混合。

圖10 720°曲軸轉角時切面2流場

2.3 燃燒期間混合氣濃度與湍動能對比

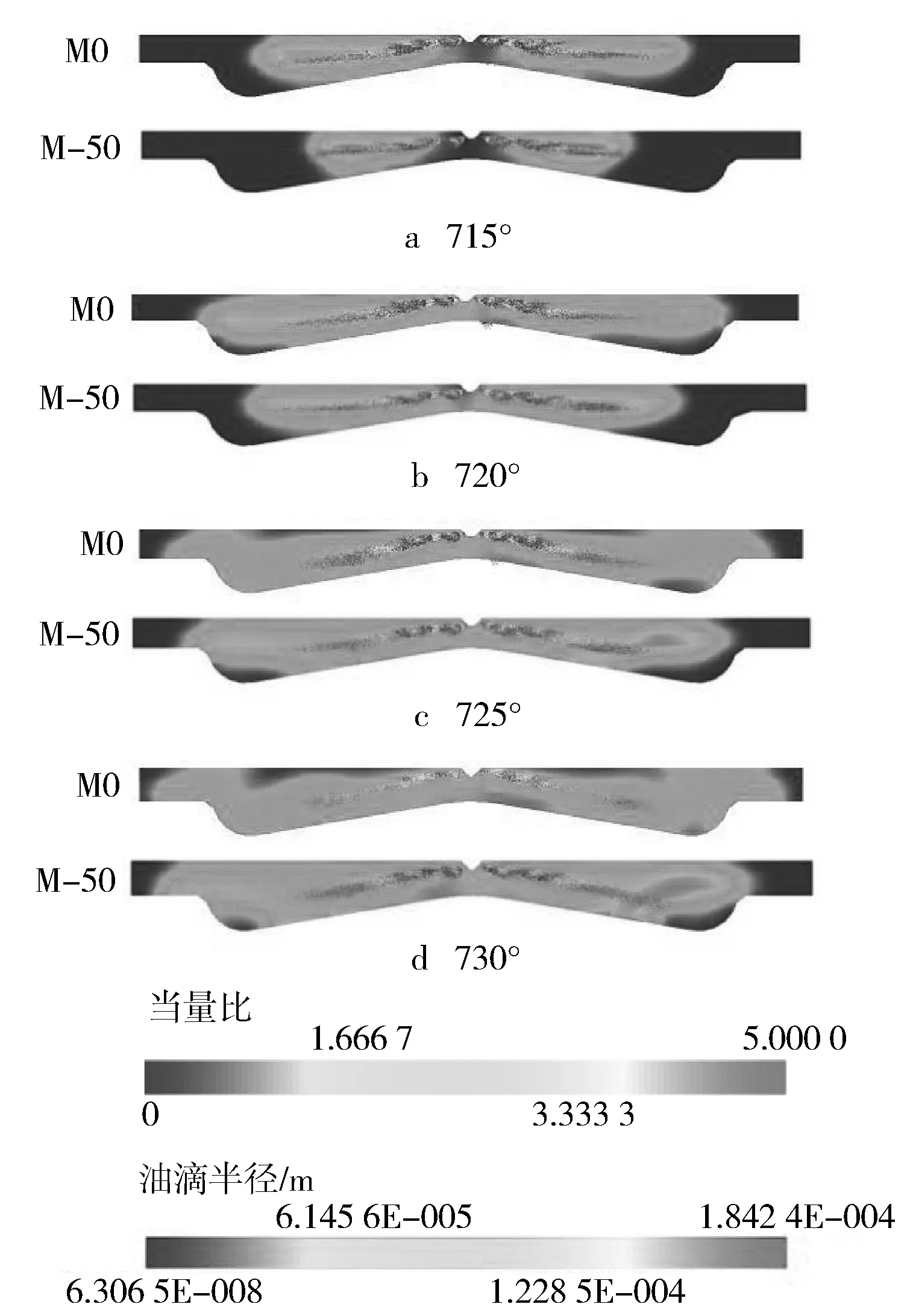

圖11示出柴油機轉速1 000 r/min下M0和M-50燃燒過程中油束的變化情況。燃燒初期,燃油以油束為中心向外蒸發擴散,油束邊緣的混合氣當量比在1.5左右,油束中心混合氣當量比在4左右,油束前端的油滴蒸發完全,沒有油滴粒子存在。由于氣缸直徑大,燃油運動時間長,在碰壁前基本已經蒸發。在720°曲軸轉角時M0中燃油開始碰壁,碰壁位置在擠流唇處,M-50中由于噴油晚還未碰壁。725°曲軸轉角時M-50中油束前端開始在擠流唇部碰壁,此時M0 中碰壁后的燃油通過反彈與氣體擠流運動在擠流區向壁面擴散。730°曲軸轉角時M0中燃油基本充滿擠流區,M-50中油束前端燃油碰壁后向擠流區運動,同時由于活塞下行,油束碰壁位置上移,部分燃油直接向擠流區運動,同時有部分燃油由于氣流下行擴散到活塞表面,因而形成濃混合區。

圖11 M0和M-50燃油發展

圖12示出720°曲軸轉角時切面2上燃油分布情況。M0由于噴油早,燃油擴散更廣,油束前端由于氣體渦旋運動,不同油束間燃油分離擴散,形成叉狀,油束中部混合氣濃度最高,當量比值在4以上,易在此處生成Soot排放物。M-50中油束集中在燃燒室中部,且燃油分布均勻。

圖12 720°曲軸轉角時切面2燃油分布

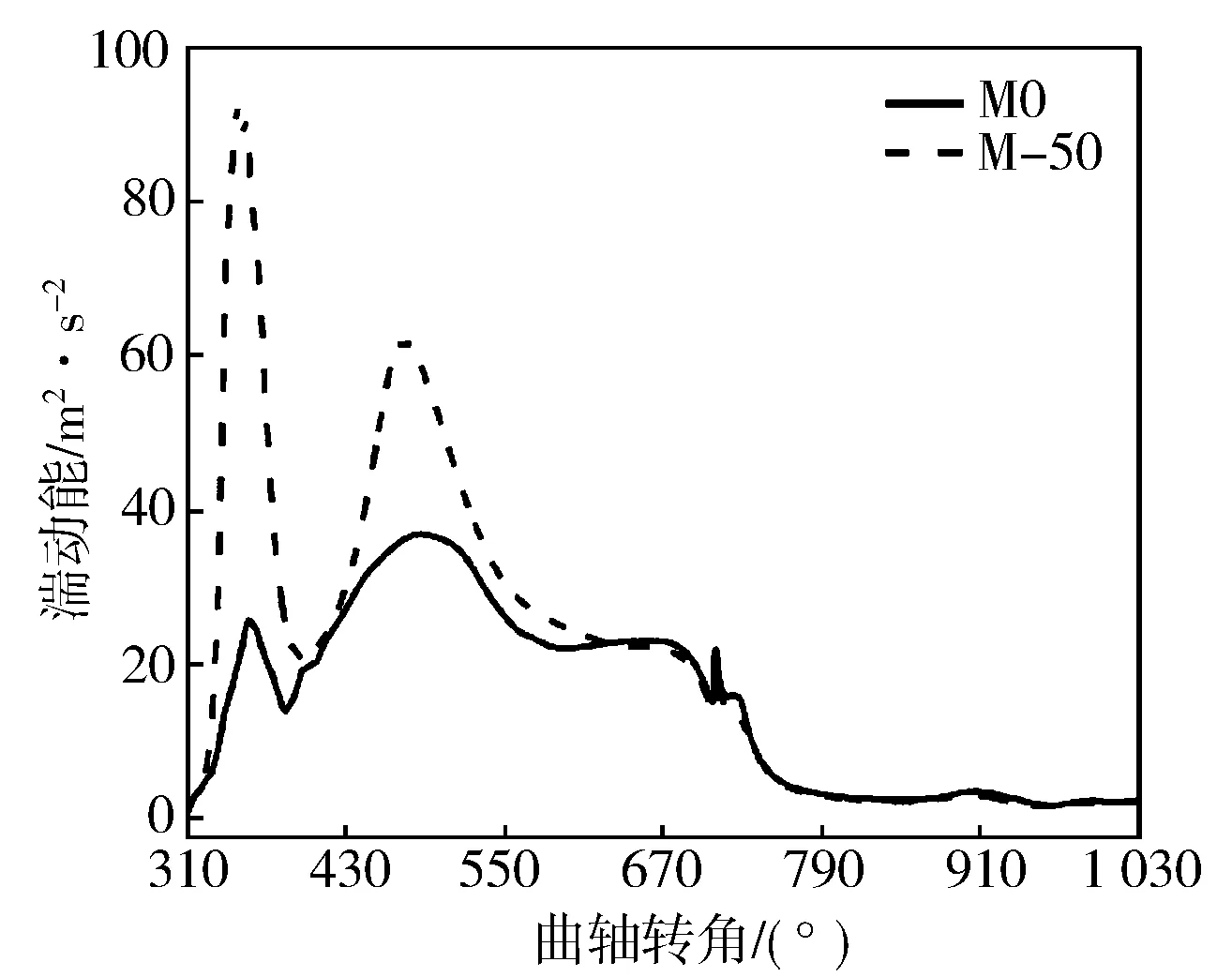

圖13示出M0與M-50湍動能對比。在600°曲軸轉角之前M-50湍動能明顯比M0高,M-50中湍動能的兩處峰值分別是90 m2/s2和61 m2/s2,M0湍動能的兩處峰值分別是27 m2/s2和38 m2/s2。600°曲軸轉角以后M0與M-50湍動能基本相同。前期M-50湍動能高是因為其增壓比高導致進氣流速高,600°曲軸轉角以后缸內氣流運動主要受活塞與燃燒影響,在710°曲軸轉角時湍動能有一個跳躍變化,這是燃燒開始的標志。對比M0與M-50中湍動能變化趨勢,區別主要體現在進氣過程中,在燃燒期間兩者基本一樣。

圖13 M0與M-50的湍動能對比

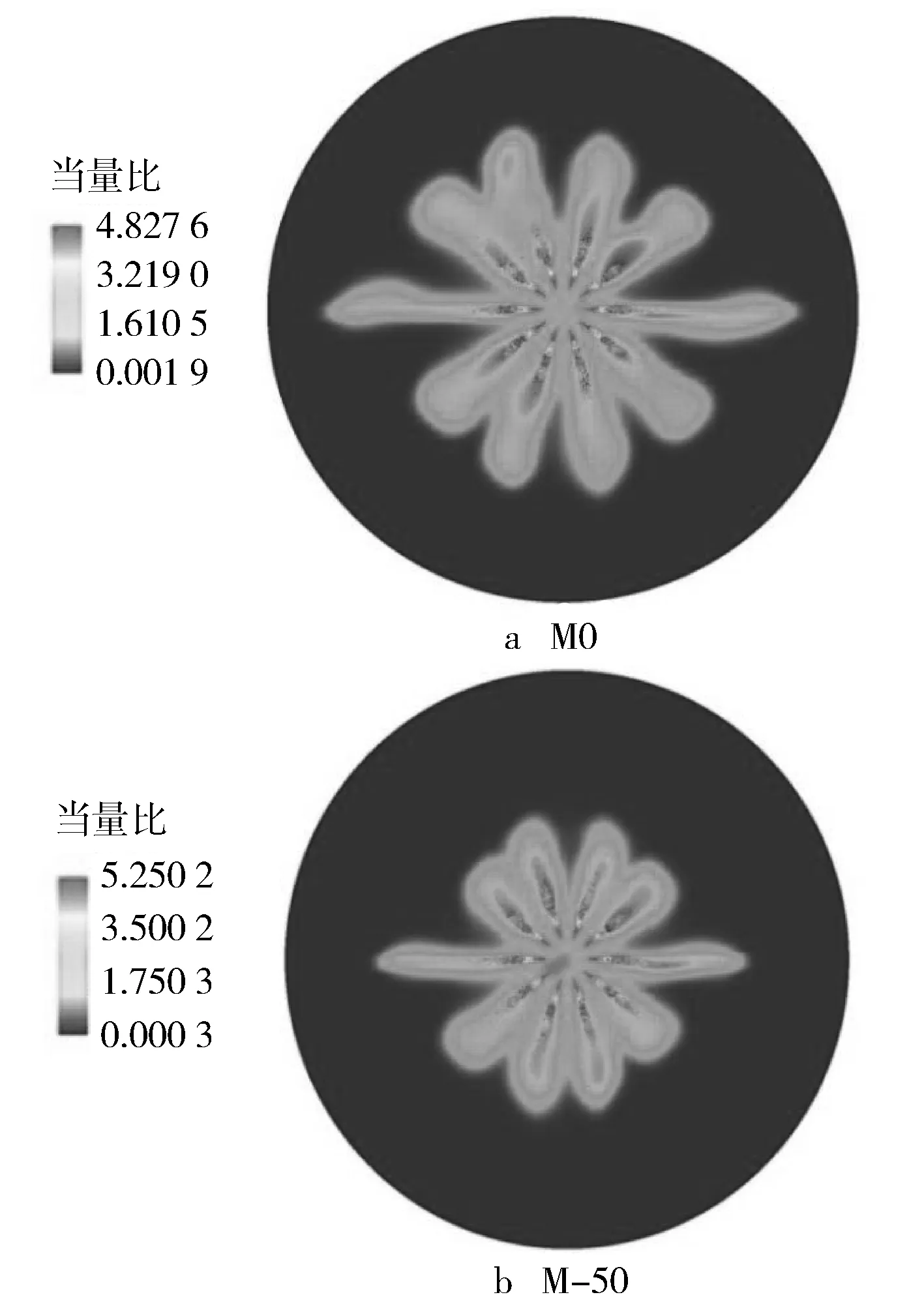

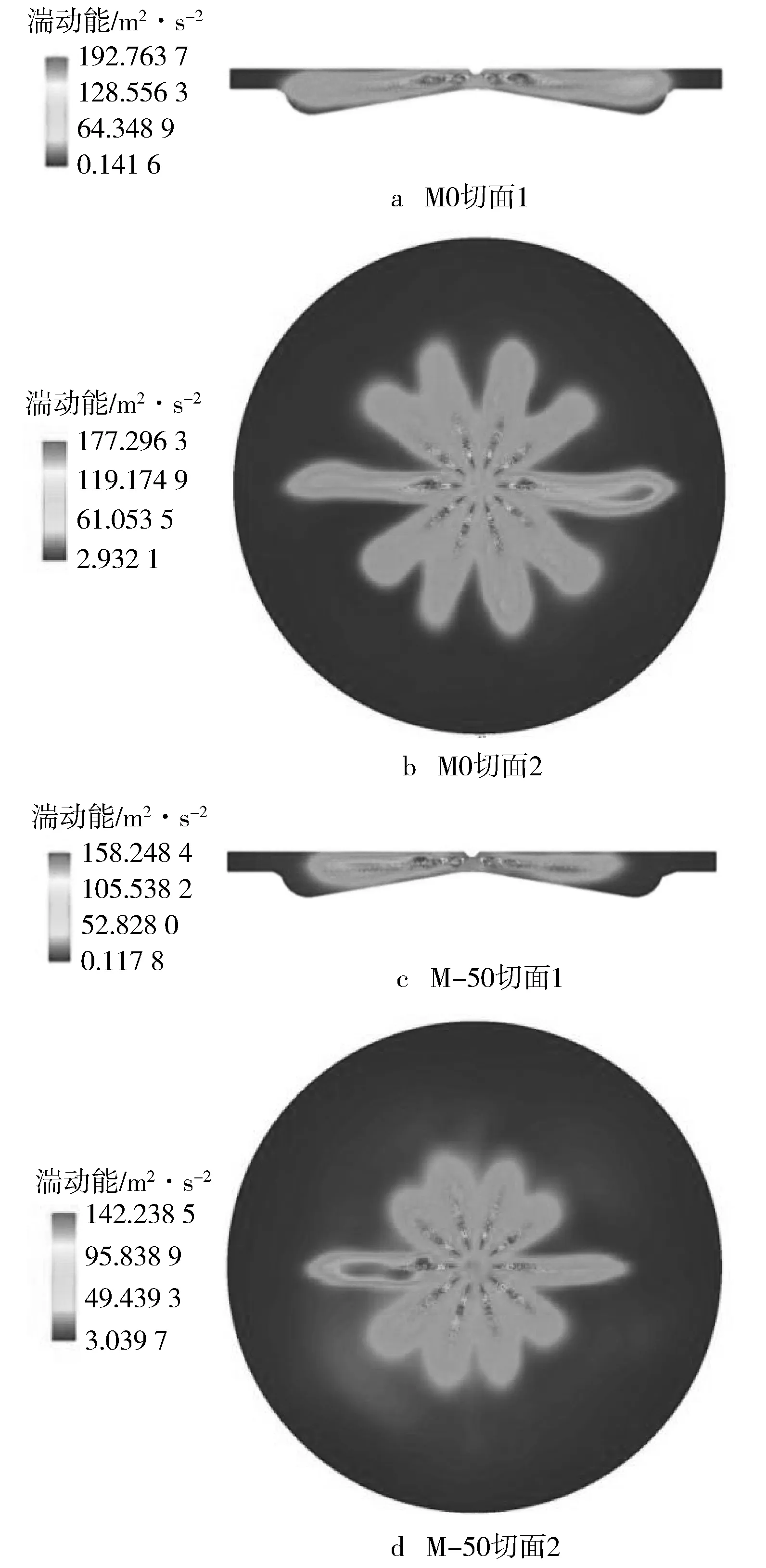

圖14示出720°曲軸轉角時湍動能云圖對比。湍動能較高的區域與噴霧區域相同,噴霧區域由于油束與空氣之間相互作用,氣體流速較大,從速度場可以發現這一區域流速基本在20 m/s以上,外圍空氣流場流速基本低于2 m/s,湍動能越高越有利于火焰傳播。

圖14 720°曲軸轉角時湍動能云圖對比

3 結論

構建了燃燒模型,對基于米勒循環的某柴油機缸內燃燒進行了CFD仿真分析,在1 000 r/min工況,得到如下結論:

a) 壓縮過程中,M-50缸內渦流比以及Y軸方向滾流比比M0低;M-50缸內氣流速度較大區域位置相對固化,而M0則有所變化,因此在壓縮過程中M0更利于均勻混合氣的形成;

b) 在燃燒前期,M-50中渦團強度相較于M0更大,且流場更加規則;M-50中油束集中在燃燒室中部,燃油分布均勻,而M0不同油束間分離擴散,形成叉狀,燃油主要分布在油束中部,因此在燃燒前期M-50燃油和空氣混合得更均勻;

c) 進氣過程中M-50的湍動能高于M0,在燃燒期間兩者基本一樣;湍動能較高的區域與噴霧區域相同,燃燒期間的湍動能主要受到油束擴散影響。