露天礦挖掘機能力計算方法

張 洪

(中煤科工集團沈陽設計研究院有限公司,遼寧沈陽 110015)

目前,我國在建及正在生產的露天礦剝離多采用單斗挖掘機-卡車間斷工藝,采煤多用單斗挖掘機-卡車-半固定破碎站-帶式輸送機半連續工藝,單斗挖掘機在國內外露天礦的應用十分廣泛[1-2],其中挖掘機的合理匹配及設備能效的發揮是工藝合理性的重要指標。

挖掘機最初為機械式挖掘機,隨著液壓技術的發展,目前液壓挖掘機在露天煤礦得以廣泛應用[3],可靠性有了顯著地提高。隨著現代露天礦的大型化,設備也朝著自動化、大型化的方向發展,因此單臺設備的價格相對比較昂貴。合理確定設備的匹配及設備能力是露天礦較好運用資金、降低運營成本的重要環節,直接影響礦山的經濟效益[4],因此研究單斗-卡車工藝中挖掘機能力的計算方法、主要參數的確定及臺年生產能力進行優化,對提高挖掘機生產能力來說有著重要的借鑒作用。

1 挖掘機生產能力確定的方法

1)類比法。參照國內類似條件露天礦的挖掘機實際生產能力選取,其指標選取一般采用國內有關露天礦的先進生產能力,但由于管理、運營、生產方式及設備維修千差萬別,因此用類比法確定挖掘機能力的方法在選取某些參數時會經常使用,但在設計實踐中應用較少。

2)作業條件法。按挖掘機作業條件對挖掘機的實際能力進行理論計算,該方法在露天煤礦設計實踐中經常使用,有些參數(如利用率等)不易選取,因此,計算的生產能力有一定的誤差。

3)模擬法。在挖掘和運輸2 個方面的設備型式及數量已確定的條件下,確定挖掘機和運輸設備的生產能力。根據計算目的和要求的精度,模擬方法大致可分為3 種:①模擬生產全過程,首先給定露天礦的剝離量和礦量,挖掘機臺數,裝車點和卸車點位置,運輸設備運行縱斷面等條件,首先確定挖掘機每斗裝載所需時間,按運輸縱斷面確定運輸設備的運行速度,并進行鏟車分配,計算挖掘機裝車時間和等待時間,以及運輸設備的運行、等待和卸載時間,最終計算挖掘機和運輸設備的生產能力[5];②以1 個挖掘機為單位模擬1 條運輸線路,進行計算;③按全礦各年作業的平均條件所需的鏟、車數量及其生產能力計算。

4)綜合法。按上述幾種方法初步確定生產能力后,再加以模擬法綜合分析比較,最終確定生產能力,本文主要討論該方法在設計中應用的一些問題。

2 挖掘機能力計算的主要公式

挖掘機單位斗容在籍年能力[6]根據巖性不同而異,在表土(或不需爆破巖層)、中硬巖石和堅硬巖石挖掘機每年、單位斗容在籍年生產能力分別為20~27 萬m3,對于寒冷或高寒地區可根據具體條件適當的降低。

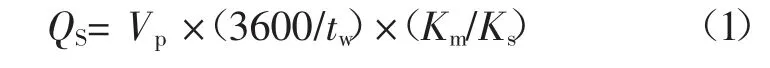

1)小時生產能力計算。挖掘機小時生產能力計算公式為:

式中:QS為小時生產能力,m3/h;Vp為鏟斗容積,m3;tw為挖掘機鏟斗循環周期時間,s;Km為滿斗系數;Ks為物料在鏟斗中的松散系數,其取值同滿斗系數是根據巖性不同而進行不同的參數選取。

標通中推薦的各參數取值見表1。

表1 標通中推薦的各參數取值

2)臺班能力計算。挖掘機臺班能力計算公式為:

式中:QB為挖掘機臺班能力,m3/班;QS為小時生產能力,m3/h;Tb為每班工作小時數,h;ε 為挖掘機每班工作時間利用系數,取0.43~0.71。

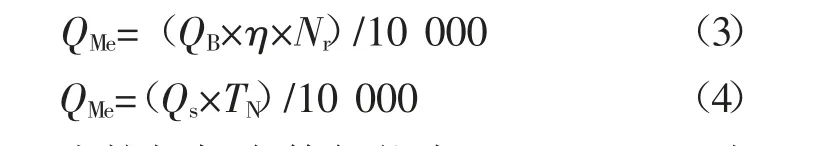

3)臺年能力計算。挖掘機臺年生產能力可按按臺班能力或臺時能力計算公式為:

式中:QMe為挖掘機在籍年能力,萬m3/a;QB為挖掘機臺班能力,m3/班;η 為日工作班數,班/d;Nr為年工作日數,d;TN為挖掘機工作小時數,h。

筆者根據翻轉課堂的理念,設計了適合我校的提升學生核心素養的翻轉課堂模式:“兩案兩段八環節一量表”.“兩案”是:一份側重于學生自學“課前自學案”,一份側重于課堂重點難點突破的“課堂學習案”;“兩段”是指基于“翻轉課堂的”的兩個學習階段,第一段通過“課前學習案”落實,包括“學習目標”“教材自學”“微課助學”“課前練習”等四個環節,第二段包括“重難點突破”“課堂練習”“習題研討”“反思提升”等四個環節;一量表是“數學學科核心素養發展量表”,在課堂教學中,依據量表對學生的素養發展水平進行量化評價.

3 影響挖掘機實際生產能力的各種因素

某露天礦挖掘機作業條件計算小時生產能力為593.4~711 m3/h;班生產能力1 898.9~2 332.1 m3/班,應用臺班能力計算的臺年生產能力為168.4~206.8萬m3/a。相應每年單位斗容能力16.84~20.68 萬m3,比國內典型礦山實際生產統計單位斗容能力25~30萬m3偏低。影響挖掘機實際生產能力的因素有以下幾種:

1)循環時間。挖掘機循環時間一般為39~47 s,隨著設備制造技術發展,采礦技術(裝載位置)和現場管理水平的提升,特別是液壓技術發展,其循環時間明顯降低,經與設備廠家技術交流,液壓挖掘機在90°回轉周期裝車時間最快為25 s。

2)滿斗系數和松散系數。滿斗系數和松散系數根據巖性不同而不同,設計采用勘探報告與現場實測巖體力學性質指標可能有差距,這也是設計計算值和現場實測臺年能力值存在偏差的原因。

3)臺班時間利用系數。按我國露天礦實際生產統計ε 取值為0.43~0.71,與設備型號、現場管理、輔助設備、作業方式等多種因素相關,設計應因地制宜的進行參數修正。

4)年工作日。GB 50197—2015 煤炭工業露天礦設計規范第2.3.7 條規定:露天煤礦設計年工作天數宜按330 d 計算,但與氣候影響(大風、多雨、嚴寒地區,可季節性作業)、設備檢修、工藝系統停運、設備故障等停產時間相關。每日工作班數一般為2 班,特殊情況下,采煤工作可以采用2 班制度。爆破工作必須1 班作業。但有能源保障性要求的露天礦是365 d 生產,即人員輪休,設備連續作業。挖掘機年工作日數應等于露天礦年工作日數減去法定假日、設備計劃檢修以及因氣候影響而停止作業的日數。因此,無論是挖掘機工作日數還是年工作日數的選取均需因礦制宜的確定。

5)臺年生產能力計算。影響挖掘機臺年生產能力的因素主要有:①計算方法:按臺班能力和臺時能力2 個公式計算的本質是相同的,臺班能力計算主要取決于班小時利用系數,臺班班小時利用系數過低,最終反應的結果是挖掘機年工作小時數低,在條件相同、挖掘機規格相同時,采用臺時能力計算挖掘機能力與國內露天礦生產實際更接近;②設備檢修能力及備件供應情況、運輸設備類型、采掘工作面地質條件、操作司機技術水平、組織管理水平等[7]:選取參數不同,計算所得生產能力相差很大,但為了新建露天礦設備的選用,參照生產礦山的實際資料和設計經驗,露天礦設計規范第3.2.6 條中關于挖掘機每立方米斗容在籍生產能力的參考規定與目前礦山實際生產能力值有一定偏差,小型液壓挖掘機每立方米斗容臺年生產能力根據巖性的不同可高達40~70 萬m3/a;③影響挖掘機生產能力的其它因素:隨著礦山綜合管理和人員培訓手段提升,礦建時期挖掘機投入的第1 年生產能力基本不降低。因開段溝內場地狹小,卡車停在挖掘機后方,挖掘機回轉時間略有增加,卡車運輸能力降低10%~15%;煤層選采時遇到煤層頂、底板及半煤巖時需要選擇開采,致使裝車時間增長,能力降低20%~30%;挖掘機向上1臺階裝車時,因司機瞭望條件差,鏟和車的對中時間長影響效率,挖掘機能力降低20%~30%。

4 優化實例

結合巴基斯坦塔爾煤田一區塊露天煤礦煤巖賦存情況,對斗容7 m3液壓挖掘機的能力計算進行優化設計。

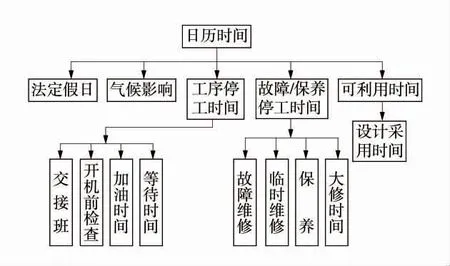

1)年有效作業時間。液壓反鏟有效作業時間可根據法定假日、礦山地質條件、氣候、工序停工時間和故障/保養時間等條件確定,液壓反鏟年有效作業時間流程如圖1,液壓反鏟年有效作業時間計算參數見表2。由表2 可知:卡車年有效作業時間為5 494 h,設計取值為5 400 h,其中未考慮用餐時間,主要是通過現場管理,用餐后交接上下班,以減少交接班時間,另外,考慮法定假日,但本項目為“煤電一體化”項目,煤礦為電廠的燃料車間,現場實際管理是工人輪休,設備不停(可增加312 h);單斗-卡車開采工藝受大風、高溫影響相對較小(可增加240 h)。設備有專業維保隊伍,考慮備品備件供應及時,維修保養水平,礦山管理水平等因素,本露天礦液壓反鏟作業的年有效工作小時數可提升至6 000 h。

圖1 液壓反鏟年有效作業時間流程

表2 液壓反鏟年有效作業時間計算參數

2)循環時間。液壓反鏟單勺循環時間為30~32 s。經對相鄰區塊露天礦實際生產情況調研,液壓反鏟單勺循環時間為30~35 s,因此,計算中考慮裝車時間確定為34 s,如將液壓反鏟裝車回轉角度控制在90°以內,卡車在工作面的各種裝載位置如圖2。

3)每斗滿斗率。設計采用每斗滿斗率為0.95,經相鄰區塊露天礦實際生產調研,將每斗滿斗率降低到0.90。

圖2 卡車在工作面的各種裝載位置

4)松散系數。松散系數需要現場做相關實踐后取得,設計取值1.25。

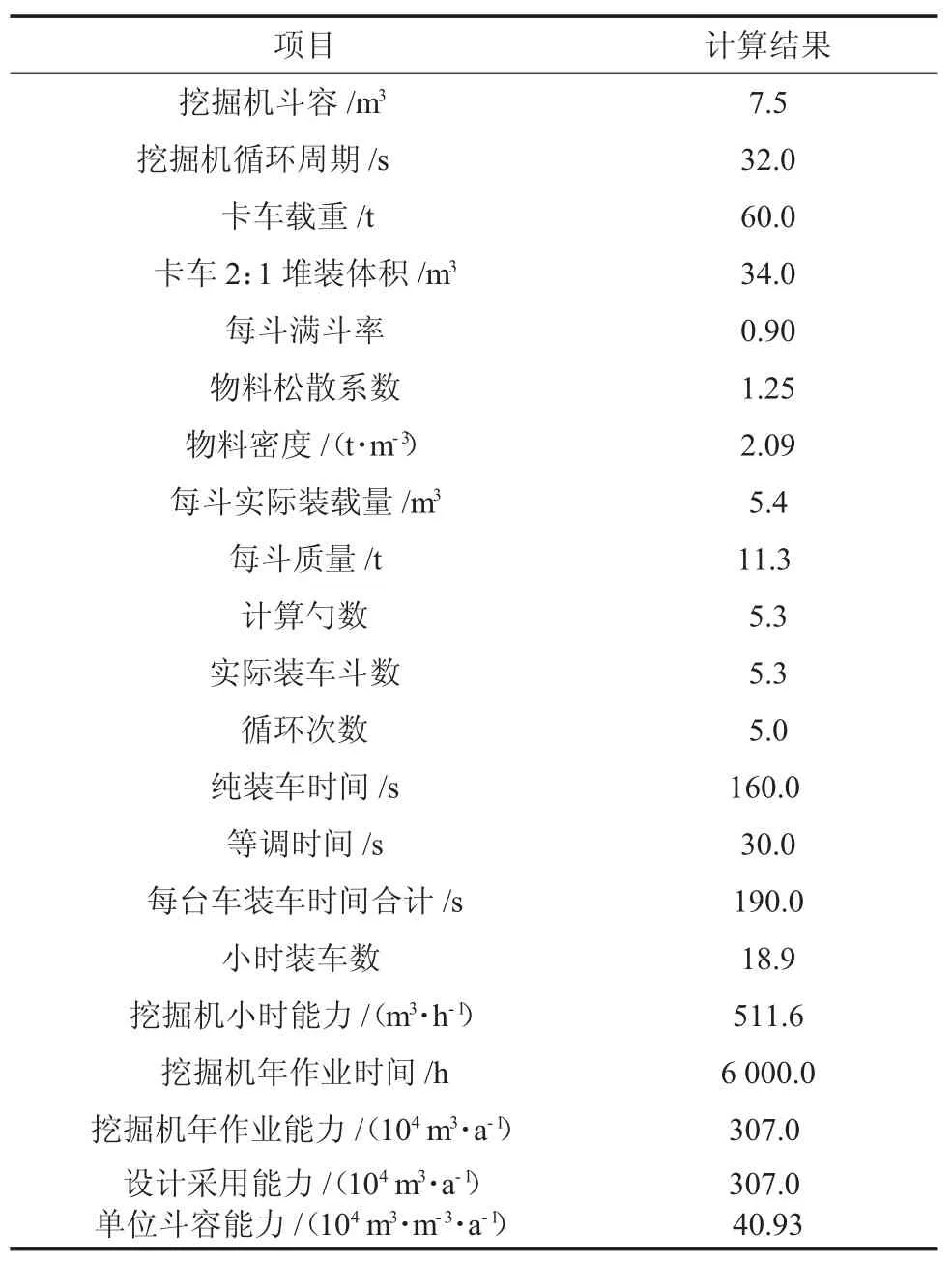

招標后確定標準斗容為7.5 m3,采用上述優化的循環時間、有效工作時間等主要參數,液壓反鏟能力計算結果見表3。

表3 液壓反鏟能力計算結果

5 結語

1)優化挖掘機的開采程序和開拓運輸系統,合理的挖掘機作業循環、采裝方式及行走路線,完善優化反鏟裝車程序,將反鏟裝車回轉角度控制在90°以內,采用雙向裝車,減少卡車的進車時間,降低反鏟的等待時間,減少回轉角度,降低反鏟的回轉時間,降低反鏟的移動時間,反鏟循環時間可降低至為30~32 s。

2)保證鏟斗和運輸設備的容積的比值,一般為1:4~1:5。鏟斗的挖掘量與卡車載重量之比在具體設計時可以通過多方案比較,并選取總經營費用最低的方案。

3)車鏟比也是車鏟匹配的一個因素,合理的車鏟比,能同時最大限度地發揮挖掘機和卡車的效率,保證一定鏟車比,這是提高挖掘機生產能力的最重要的因素。

4)在優化開采工藝參數、提高液壓反鏟維修保養水平、提高反鏟司機操作水平,液壓反鏟年有效作業時間可提升至6 000 h。

5)以礦建第1 年為例,其臺年生產能力可提升至約286 萬m3,如采用確定的斗容7.5 m3,其臺年生產能力可提升至約300 萬m3。