異質形核生長高效多晶硅研究

陳欣文 黃 俊 簡學勇 李建敏

(1.江西賽維LDK太陽能高科技有限公司,江西 新余 338000;2.江西新余新材料科技研究院,江西 新余 338000;3.國家光伏工程技術研究中心,江西 新余 338000)

0 引言

光伏發電的發展方向是“低成本、高效率”,由于晶體硅太陽能電池成本低、轉換效率高,使得其占有市場份額的98%以上。晶體硅太陽能電池,是一種通過吸收太陽光將光能直接轉化為電能輸出的光電器件,晶體硅太陽能電池以其材料來源廣泛、無污染、材料性質穩定、工藝技術推廣容易。晶體硅太陽能電池主要有提拉法單晶硅和鑄造法[1-3]多晶硅兩種硅片材料組成,其中高效多晶硅具有晶粒大小均勻、低位錯密度等優點,已經實現廣泛應用。同時,多晶硅鑄錠行業高效硅片的生產工藝主要為半熔工藝和全熔工藝。半熔工藝的優勢在于硅片效率高,集中度強;全熔工藝的優勢在于生產成本低,操作工藝簡單成品率高。硅晶體生長形核方式及工藝已有多家機構[4-7]進行闡述和分析,通過對鑄造坩堝底部形核劑對晶體質量的影響,不同顆粒度對形核質量的影響,不同表面狀態對晶體生長的影響等的實驗研究。利用形核劑控制初始長晶,形成穩定誘導形核,并設計匹配的定向生長鑄錠爐熱場結構和采用特殊的熔化、長晶工藝,實現晶體質量提升,這對于提升硅片品質提高電池片效率、降低光伏產品生產成本有重要意義。

1 實驗

采用GT DSS450型鑄錠爐及熱場結構,坩堝尺寸為G6型,制作異質形核層,鑄錠完成后,對硅錠依次進行剖成硅塊、切割硅片和制作電池。

1.1 形核劑選擇

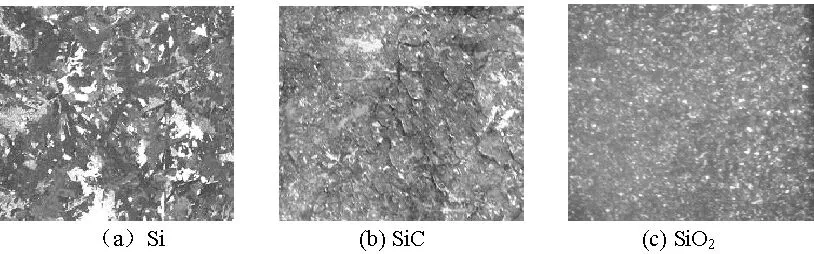

異質形核具有形核功小過冷度低的優點,通過選擇適合硅晶生長的異質形核方式的最佳形核物質作為形核劑,對高效形核劑植入方式進行研究制備,使用全熔工藝讓硅液與異質形核層充分浸潤,與夾雜物界面的各異質形核點均勻的接觸形核,使初始晶胚更加細小均勻,達到晶粒細小化的形核效果。通過加大其表面積并擁有最佳的表面特性,選擇最優異質形核劑增大粗糙因子數。對SiO2、SiC和Si等硅的化合物進行充分浸潤的形核實驗,如下圖1.1。

圖1.1 不同形核劑形貌比較

SiO2形核劑因其為原生制備,并且SiO2形核劑粒徑小粗糙不平,能最穩定的提供足夠多的形核異質點,從而使更多的晶胚在SiO2異質點上誘發形核。

1.2 異質形核層制備

在坩堝原生異質層的基礎上,對形核層進行再次噴涂二次疊加制備異質形核層,依據控制噴涂用量、速度、壓力,讓坩堝底部砂粒凸起均勻,如下圖1.2(a),SiO2形核點可以暴露于氮化硅表面,確保有足夠且均勻的形核點與硅液接觸形核;側部涂層光滑致密,如下圖1.2(b),減少側部形核長晶。

圖1.2 坩堝底部(a)和坩堝側部(b)的氮化硅涂層噴涂形態

1.3 熱場結構調整

通過對熱場結構調整,在硅料完全熔化的前提下,控制形核劑溶蝕度,保證形核劑的完整,形核基點充分發揮引晶形核效果。如下圖1.3紅色標記處1*、2*,對底部DS-BLOCK增加下保溫板,確保硅料底部能充分熔化;對隔熱籠上的保溫條撤除減少,確保硅錠生長穩定性,解決微晶不良。

圖1.3 鑄錠爐熱場結構調整前(左)后(右)示意圖

1.4 鑄錠工藝優化

異質形核具有形核功小過冷度低的優點,通過選擇適合硅晶生長的異質形核方式的最佳形核物質作為形核劑,對高效形核劑植入方式進行研究制備,使用全熔工藝讓硅液與異質形核層充分浸潤,與夾雜物界面的各異質形核點均勻的接觸形核,使初始晶胚更加細小均勻,達到半熔晶粒細小化的形核效果。對鑄錠工藝進行調整,確保硅料熔化后與異質形核點充分浸潤,減少潤濕角(如下圖1.4),讓硅液充分的浸潤后依靠鑄錠工藝降低晶粒徑向生長速率提高晶粒垂直度保證晶粒更加細小。

圖1.4 異質形核點暴露充分浸潤(a)和異質形核點被氮化硅覆蓋無法浸潤(b)效果

閉籠化料,配方設置為快升溫模式,以保持大功率熔化,形核長晶閉籠緩慢降溫工藝。鑄錠熔化階段多增加1小時,使坩堝底部溫度上升,硅液浸潤石英砂更充分,形核更優。同時,降低爐腔內雜質氣體含量,加速雜質氣體的帶出。降低熔化最高設定溫度和高溫持續時間,使熔體溫度均衡,降低設備輸出功率,達到節能降耗目的。

1.5 測試表征

利用放大鏡及數碼相機觀測硅錠底部初始晶粒形貌,利用IR探測儀檢測硅雜質、微晶、微裂紋缺陷,利用少子壽命測試儀(匈牙利Semilab公司,WT2000)檢測硅塊側面的少數載流子壽命,并對電池片的性能進行測試。

2 結果與討論

2.1 形核表現

全熔法進行硅晶體誘導形核長晶,相比于Si同質形核(如圖2.1(a))和SiC異質形核(如圖2.1(b))產生的大量枝晶,如圖2.1(c)硅錠底部斷面晶粒形貌分析顯示,SiO2異質形核會穩定形成小晶粒,晶粒均勻,利于晶體均勻垂直生長。但同樣存在枝晶,尺寸微小且數量明顯更少。

圖2.1 采用不同形核劑的硅錠底部斷面晶粒形貌

2.2 硅晶體少子壽命

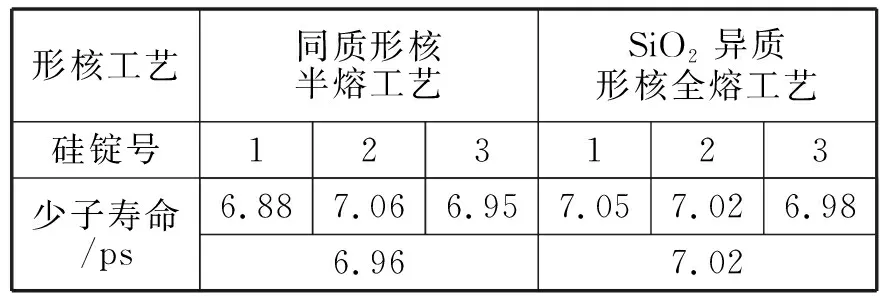

使用μ-PCD測試方法測得同質形核半熔工藝和SiO2異質形核全熔工藝對應硅錠的平均少子壽命值,見表2.1。

表2.1 不同形核熔化工藝硅錠少子壽命值

從表2.1中可以看出,SiO2異質形核全熔工藝硅錠少子壽命平均值為7.02μs,略高于同質形核半熔工藝,結合圖2.2 硅塊側面少子壽命掃描圖,從硅塊少子壽命掃描圖2.2看,中間區域硅塊底部形核,底中部長晶優秀,頂部少量位錯增長;邊角區域存在坩堝側壁長晶,因長晶界面趨平,抑制了側壁形核橫向長晶趨勢。同時,底部紅區縮短至35mm,鑄錠出材率可以直接增加。

圖2.2 SiO2異質形核全熔工藝硅塊側面少子壽命掃描圖

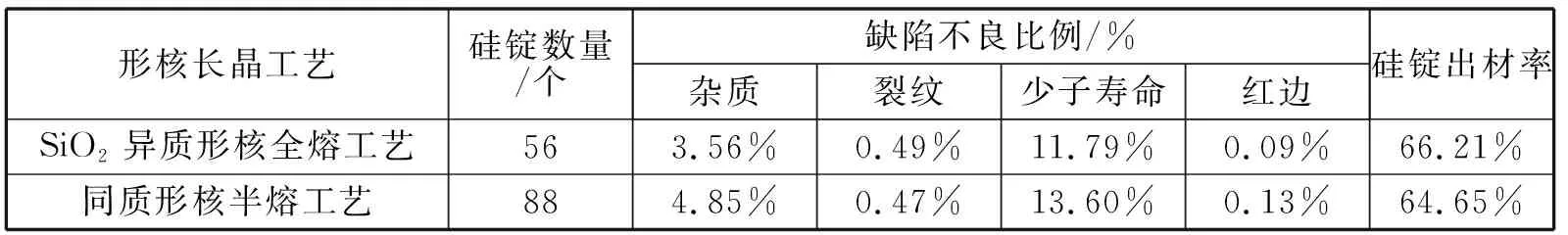

2.3 硅錠出材率

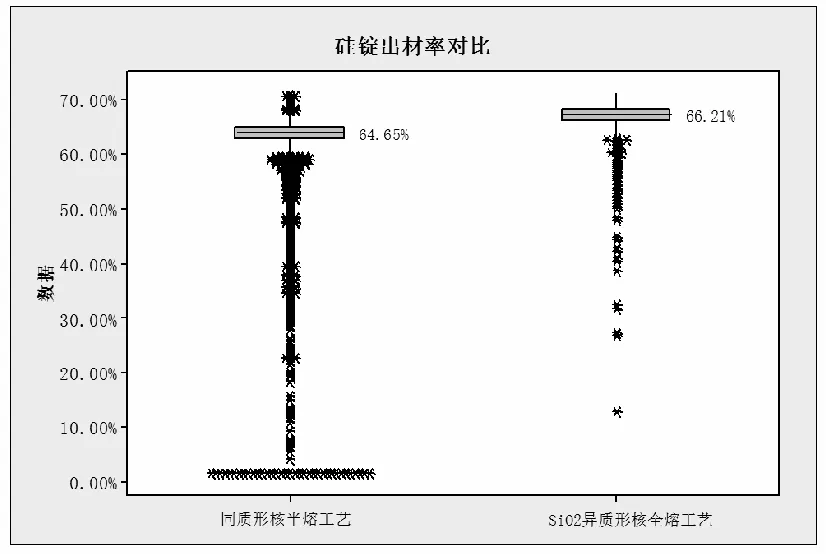

通過形核控制及工藝提升,SiO2異質形核全熔工藝使硅料完全熔化,尾部紅區縮短,降低了尾部少子壽命不良長度,硅錠平均少子壽命提升,再結合全熔工藝無需保留籽晶料的特點,大大提升了硅錠的出材率,出材率可達到66.21%,結果數據對比如下表2.2。結合各硅錠出材率分布看,如圖2.3所示,SiO2異質形核全熔工藝出材料率數據穩定性更高。

表2.2 不同形核長晶工藝硅錠出材率

圖2.3 不同形核長晶工藝硅錠出材率分布

2.4 電池轉換效率

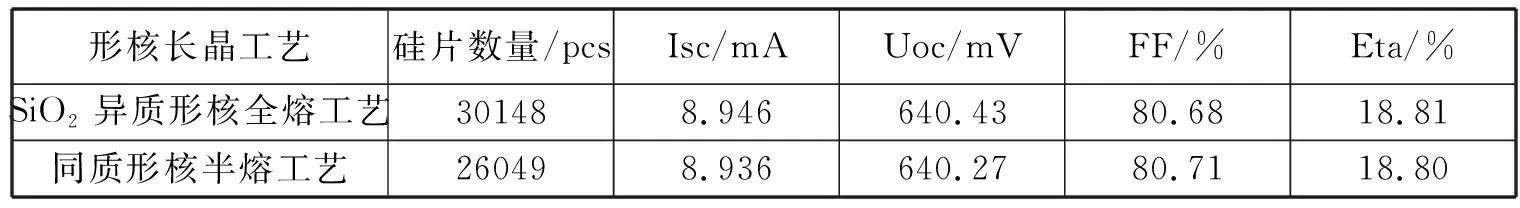

表2.3為不同鑄錠形核長晶工藝硅晶體的電池平均轉換效率(Eta),從表中可以看出,出材率更高的SiO2異質形核全熔工藝硅片制作成電池的批量平均轉換效率為18.81%,比同質形核半熔工藝略高。同時圖2.效率分布對比顯示,SiO2異質形核全熔工藝的電池片(LDK提效)的轉換效率收斂性更好,高效檔位占比更大,與晶體少子壽命表現結果相符。

3 結論

本研究通過采用SiO2異質形核劑,并控制坩堝底、側部涂層工藝,并匹配熱場結構和晶體生長工藝改進,異質形核點暴露充分浸潤并進行晶體生長,提升了高效多晶硅質量。

表2.3 不同形核長晶工藝的電池轉換效率

圖2.4 不同形核長晶工藝電池片轉換效率分布

(1)使用SiO2異質形核全熔工藝形核穩定晶粒細小,硅錠出材率可達66.21%,比硅同質形核半熔工藝同1.56%;

(2)SiO2異質形核全熔工藝硅錠少子壽命達7.02μs,制作成電池的批量平均轉換效率為18.81%,比同質形核半熔工藝略高且效率分布更集中。