基于動液面控制的抽油機智能排采技術現狀

鄒祥城,黃繼慶,李慶國

(1.渤海石油裝備公司研究院,天津 200280;2.大港油田公司物資裝備處,天津 200280)

0 引言

抽油機是目前油氣開采的主要裝備,也是油氣田的耗電大戶。為了降低抽油機能耗,提高系統效率,各油氣田企業和石油裝備制造企業持續開展了抽油機排采系統節能降耗技術研究,以達到提高抽油機排采系統效率、降低生產成本、實現油氣田智能高效生產的目的。介紹目前油氣田在用的幾種基于動液面控制的抽油機智能排采技術現狀。

1 動液面控制對油氣井排采的意義

動液面檢測和控制在油氣田開發和生產中有著重要作用,動液面控制在合理區間可減少空抽或重載,從而提高泵效和系統效率。油井和煤層氣井排采方式不同,因此基于動液面控制的抽油機智能排采技術也有所不同。

油井受地層供液能力的影響,其產液量是一個不斷變化的過程。投產初期,油井供液能力足、產量較高,開發中后期,供液能力不足導致產量逐漸下降且波動較大。如果不能根據地層供液能力的變化及時調整抽油機抽吸參數,可能導致出現泵效降低、油井能耗增加、“三抽”系統可靠性降低等問題。

煤層氣井采用排水采氣生產工藝,具有液面(井底流壓)控制對產氣量影響大、臨界解析壓力不易控制等特點。因此煤層氣開采過程中動液面控制要求更為嚴格和復雜,須嚴格按照開采方案控制液面及壓力。尤其在排采初期,要摸索地層產液能力以及泵對煤粉的適應性,逐步提高排采強度,保持井底流壓的穩步降低,避免出現大起大落,從而保護地層,保證煤層氣井按排采規律連續、漸變、長期、高效地開采。

2 動液面檢測及控制技術

為實現油氣井的合理排采,動液面應控制在合理的范圍內,目前國內油氣田控制動液面的方法主要有以下四種:

2.1 人工判斷間抽控制

當檢測到油井產液量不足或泵效過低時,分析得出是因為油井供液不足造成動液面降低,通過人工或遠程控制對抽油機采用間抽工作制度,以減少空抽。這種方式需要現場人員定期對油井產量、動液面或示功圖進行檢測分析,根據經驗確定間抽工作制度,由于間抽工作制度很難根據油井動液面變化個性化及時調整,使得實際排采效果大打折扣。這種方式是投入成本最少,也是節能效果較差的控制方式。

2.2 聲波測量沖次調節

利用聲波的反射原理,采用回聲儀對動液面進行測量,通過多次測量后分析得到較為真實的動液面,再由技術人員結合泵掛深度及抽油機工作制度、產液量等信息進行分析,通過變頻調節抽油機沖次,使得抽油泵保持在合理沉沒度運行,產液量保持較高且穩定。由于動液面深度可從井口到井下數千米不等,井身軌跡也不是完全豎直,聲波在傳播過程中會受到影響。同時,油套環空中出現的死油、氣泡、結蠟、煤粉等也會使反射聲波不易辨識,數據的準確性受到一定限制,影響真實動液面的測量。目前,有部分企業研制了自動回聲測量動液面裝置,并結合自動控制系統進行抽油機沖次變頻調節,但由于自動回聲測量裝置成本較高且測量精度較低,目前還處于試驗和摸索階段。

2.3 功圖分析智能調沖(圖1)

利用在抽油機上安裝的載荷、位移傳感器計算得到抽油機的井口示功圖。示功圖面積與油井產量成正比,通過自動控制程序分析不同抽油機沖次下示功圖面積的變化規律,控制系統通過變頻器或永磁渦流傳動系統等裝置自動調整抽油機沖次,使示功圖面積和單井產液量趨于最大化,也就是油井動液面始終保持在合理范圍內。這種控制系統可利用油田現有的遠程監控裝備,投入成本較低,節能效果明顯。建議油井采用功圖分析的方式實現智能調整抽油機沖次的目的。

2.4 壓力直測閉環控制

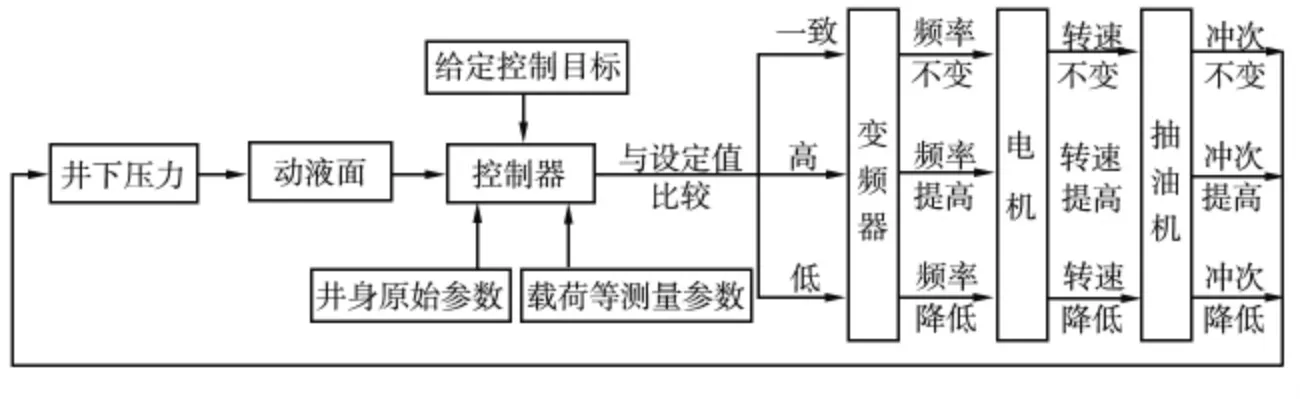

井下壓力傳感器能夠最直接的反映井下動液面高度,精度高、穩定性好。在井下抽油泵吸入口安裝壓力傳感器,通過檢測到的壓力推算泵的沉沒度,再根據壓力的變化自動調節抽油機的沖次,使泵的沉沒度保持在最佳范圍內,使油氣井系統效率達到最優。由于該方式需要安裝一套井下壓力監測裝置及信號傳輸電纜,成本投入較高,但該方式控制精度最高,比較適用于需要精確控制動液面的煤層氣井開采。建議煤層氣開采井采用壓力直測的方式實現智能調整抽油機沖次。基于井下壓力直測的抽油機智能控制流程見圖2,抽油機智能排采系統見圖3。

3 結語

綜上所述,油氣井生產過程中動液面保持在合理區間能夠提高系統效率,目前現場應用中有多種檢測和控制動液面的方法,各油氣田要根據具體井況和區塊特點選擇適合的控制方法。

圖1 基于示功圖的抽油機智能控制流程

圖2 基于井下壓力直測的抽油機智能控制流程

圖3 抽油機智能排采系統