BIM技術在船廠鋼殼智能制造中的應用實施

王康臣, 董家琛, 侯 星, 宋神友, 金文良, 王 浩

(1.深中通道管理中心, 廣東 中山 528400; 2.上海船舶工藝研究所, 上海 200032)

0 引 言

建筑信息模型(Building Information Modeling, BIM)技術起源于國外[1-2],其開端從1987年起的建筑行業計算機輔助設計(Computer Aided Design, CAD)技術的推廣發展;1996年,美國斯坦福大學集成設施工程中心(Center for Integrated Facility Engineering, CIFE)提出4D系統理論,并推出4D-CAD 系統;20世紀90年代末,英國開始進行“From 3D TO nD”研究項目,即在3D模型的基礎上,加上成本、進度等參數,使之成為多維計算模型;2002年,美國AutoCAD公司推出BIM系統解決方案;2007年,美國發布國家BIM標準,使BIM在建筑行業的應用步入一個快速發展的階段。

從國內看,2008年,我國推出以BIM技術為本的門戶網站,內容覆蓋BIM技術在規劃研究、建筑設計、結構設計、機電暖通工程、施工模擬和運營維護管理等不同項目階段中的理論、標準和應用知識;2011年,住房和城鄉建設部印發《2011-2015年建筑業信息化發展綱要》,提出:“十二五”期間加快建筑信息模型(BIM)的應用[3];2012年,住房和城鄉建設部《關于印發2012年工程建設標準規范制訂修訂計劃的通知》,宣告中國BIM標準制定工作的正式啟動。

1 面向BIM技術的鋼殼三維數字化生產設計

1.1 鋼殼三維數字化生產設計

鋼殼三維數字化生產設計需充分發揮BIM技術優勢,利用船體三維設計平臺上已通過審查的模型深化應用,完成自動套料、零件物料信息提取、輸出裝配圖、套料圖、生成套料指令等三維一體化設計。

根據技術工藝部結合船廠生產資源的實際情況制作的塊體劃分圖、精度布置圖等相關工藝文件,對技術中心船體科、外裝科運用設計系統協同設計出的三維BIM模型進行深化應用,利用系統輸出裝配圖、舾裝件制作圖、安裝圖、通風系統制作圖、安裝圖等。

套料工程師運用自動套料系統,通過與設計系統的集成化應用[1],利用BIM模型完成板材和型材套料,并輸出套料圖、切割指令。設計工程師運用產品數據管理(Product Data Management, PDM)系統對設計系統的BIM模型物料屬性進行提取,形成物料清單(Bill of Material, BOM),并結合生產進度計劃對物料編制生產項目套表,形成物料采購和集配指令。

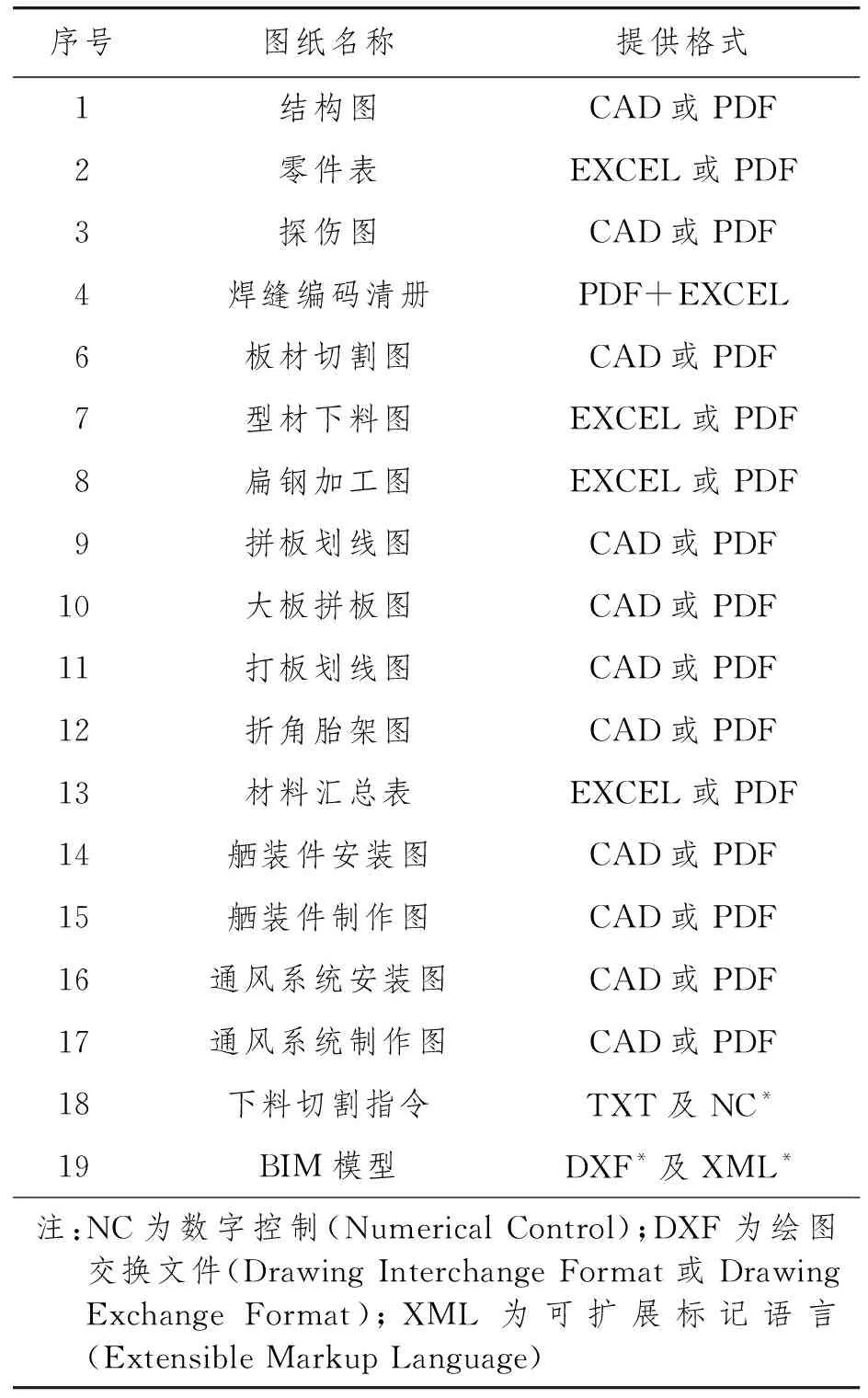

生產設計圖紙和BIM模型將按交付的時間進度要求,及時以電子文檔的形式上傳到BIM協同管理平臺。生產設計圖紙清單如表1所示。

表1 生產設計圖紙清單

1.2 鋼殼BIM模型設計審查

所有鋼殼三維設計將在船體三維設計平臺上完成,包括鋼殼結構建模設計、舾裝設計、通風設計、涂裝設計等。各專業完善模型并完成自檢后,相互間通過模型平衡及專業之間協議的方式對模型進行互檢,以保證模型完整和準確。

船體三維設計平臺的結構設計模塊、舾裝模塊、通風模塊、涂裝模塊等,可利用多專業協同設計優勢和強大的干涉檢測功能,充分發揮BIM技術的應用優勢,減少設計差錯、提升設計水平,并借助BIM模型審查機制把好設計質量關。

以塊體為單位提供格式為DXF+XML的交付文件。通過船體三維設計平臺建立的三維模型將用于設計出圖和生產指導,BIM模型技術指標要求模型與圖紙、模型信息與物料信息一致。

1.3 鋼殼BIM模型交付

對完成生產相對應的船體三維設計軟件BIM模型分階段導出,形成兼容電子格式的階段性鋼殼交竣工模型和圖紙[3-4]。將鋼殼BIM模型、圖紙上傳到云盤,并在BIM協同管理平臺完成審查流程。

2 面向BIM技術的鋼殼智能化加工制造

2.1 下料加工智能切割生產線

下料加工智能切割生產線可實現聯網數控切割機的實時運行狀態信息采集、現場作業狀況監控、設備故障報警及分析、切割任務遠程下發、二維碼生成與打印、工時物量統計分析、報表打印與輸出功能。通過局域網絡與制造執行系統(Manufacturing Execution System, MES)進行數據交互,自動接收產品加工信息和自動進行離線切割工藝程序編寫,實現智能化切割作業,并可實時將加工過程數據反饋到MES。加工過程數據應包括切割鋼材爐批號、切割零件號、切割時間等必要信息并滿足質量追溯和進度統計要求,對非正常切割斷點可作出切割質量缺陷預警提示。

下料加工智能生產線與MES集成主要分為下料加工對象信息集成、下料加工工藝信息集成和下料加工狀態信息集成。

下料加工對象信息由MES經過計劃編制及量化派工后確定(一般指套料板編號),經內網傳輸給下料加工智能生產線。

下料加工智能生產線得到下料加工對象后,可經內網連接MES、其他設計或管理系統獲取下料加工工藝信息。

下料加工智能生產線在作業過程中將設備狀態、運行狀態、鋼材加工開始時間、鋼材加工結束時間、加工對象信息、消耗件等信息經內網反饋到MES。

2.2 片體智能焊接生產線

片體智能焊接生產線可對片體焊接任務的對象、板厚、焊接長度等加工信息進行統計,同時可實時監控焊接機器人的焊接電壓、電流、生產線運行情況等數據。通過局域網絡與MES進行數據交互,可自動接收產品加工信息和生產任務計劃,同時可實時將生產數據反饋到MES。生產數據包括片體零件號、焊接參數、長度、時間統計、工作任務統計等必要信息,并滿足質量追溯和進度統計要求,對非正常切割斷點可作出切割質量缺陷預警提示。

片體智能焊接生產線與MES集成主要分為片體生產對象信息集成、片體焊接工藝信息集成和片體制作狀態信息集成。

片體生產對象信息由MES經過片體制作計劃及量化派工后確定(一般指片體名稱),經內網傳輸給片體智能焊接生產線。

片體智能焊接生產線得到生產對象名稱后,可經內網連接MES、其他設計或管理系統獲取焊接制作工藝信息,也可采用3D掃描對工件進行識別,自動獲取工件相關信息,并自動生成焊接程序。

片體智能焊接生產線在作業過程中將設備狀態、運行狀態、片體制作開始時間、片體制作結束時間、片體生產對象信息、易耗品等信息經內網反饋到MES。

2.3 塊體智能焊接生產線

塊體智能焊接生產線的焊接任務流程與片體智能焊接生產線相同。

塊體智能焊接生產線與MES集成主要分為塊體生產對象信息集成、塊體焊接工藝信息集成和塊體制作狀態信息集成。

塊體生產對象信息由MES經過平面流水線制作計劃及量化派工后確定(一般指塊體名稱),經內網傳輸給塊體智能焊接生產線。

塊體智能焊接生產線得到生產對象名稱后,可經內網連接MES、其他設計或管理系統從事先導入的模型中獲取焊接制作工藝信息。

塊體智能焊接生產線在作業過程中將設備狀態、運行狀態、塊體制作開始時間、塊體制作結束時間、塊體制作對象信息、易耗品等信息經內網反饋到MES。

2.4 MES與生產管理BIM平臺集成

MES包含基礎數據、工程計劃、胎架布置、小節段/塊體運輸、質量管理、設備管理、狀態看板管理等功能。基礎數據與BIM平臺實現船體分段裝配流程(Detail Assembly Procedure, DAP)與單位分部分項工程的對應,工程計劃將實現基于模型的工程計劃與BIM進行集成,胎架布置將實現基于模型的場地胎架布置與BIM進行集成,分段運輸將實現基于模型的塊體、小節段場地運輸與BIM進行集成,質量管理將實現基于模型的焊接質量信息與BIM進行集成,設備管理將實現設備模型信息與BIM進行集成,狀態看板管理將實現基于模型的生產綜合信息與BIM進行集成。

BIM協同平臺看板結合鋼殼三維模型顯示人員情況、各部門進場設備情況、進場材料及檢驗通過率情況、各專業報驗情況及整體報驗一次通過率,使用3D模型顏色區分表示未開始、沖砂完成、油漆完成、吊裝完成、總裝焊后完成,使用3D模型切片篩選總段,顯示當前總段名稱、沖砂完成時間、油漆完成時間、吊裝完成時間、總裝焊后完成時間。

2.5 物聯網及終端設備

為實現各生產線設備狀態查詢和上報、物流過程的信息自動采集上報、設備加工能力的自動采集和上報、現場生產信息共享和告警處理,需要構建公司內部基于信息物理系統(Cyber-Physical Systems, CPS)的有線和無線網絡信息系統,重點覆蓋加工車間、裝焊車間內數字化和智能化的設備。廠房(車間)、辦公樓等建筑物采用以辦公輔樓為中心,以舾裝輔樓、加工樓等為匯聚點,以室外光纖布線為主,以有線形式接入公司內網。車間內盡可能以超五類或六類雙絞線布設網絡到生產設備、顯示終端及工位上。

在生產線廣泛使用移動終端、顯示屏等終端設備及條形碼、二維碼等標識。使用移動終端如平板電腦查看電子圖文檔,替代紙質圖紙,既可節省大量的圖紙費用,也可使生產車間工人能及時收到圖紙更新。車間管理人員可看到每個班組的負荷情況。在車間顯著位置安置生產任務和進度看板,實現車間任務可視化。在中間產品上打上二維碼或條形碼,實現在整個生產流程中的過程追溯。

2.6 網絡安全措施

采取網絡接入控制、主機防護等網絡安全防護措施,提升智能制造信息系統的安全性和可靠性,以保障鋼殼生產的正常有序進行。

3 面向BIM技術的的工廠物聯網建設

3.1 智能化工廠建設思路

智能化工廠[4-5]建設主要圍繞廠區塊體制作車間進行,主要建設內容包括智能制造集成應用平臺、設計制造一體化平臺、物聯網平臺、制造過程智能管控平臺。智能制造集成應用平臺有別于傳統的數字化制造,最終實現在數據流的基礎上通過專家系統,無縫嵌入制造知識,實現知識的共享、重用和持續更新。智能化工廠建設主要內容包括:

(1) 消除車間各個加工設備工位及可移動終端方面存在的大量網絡盲點,在產線固定設備方面將新增有線網絡信息點,用以滿足智能車間數據傳輸信號的穩定性要求。

(2) 在車間移動設備方面,由于船舶制造性質和離散制造的特點,數據采集點分散,傳統的有線組網不具備移動性、可擴展性、組網成本高,繁多的線路影響生產現場的生產,針對這些問題,引進Wi-Fi設備,用以支撐智能車間移動設備的接入需求。

(3) 在數據中心方面,隨著智能化車間的逐步實施、工控網絡覆蓋率及工控系統的快速增長,現有內部網絡機房已不足以支撐新增設備的供配電、空調系統等,需要增加數據中心硬件及配套設備。

(4) 引進配套的信息管理系統,開展相關聯系統的數據集成。

3.2 設備運行狀態智能監控

主要針對可移動式焊接設備進行智能監控[3]。建立全數字焊接在線監控車間,所有焊機實現信息化集中管理,焊接管理系統能對每臺焊機的運行狀態及焊接數據進行實時在線監控,并實現焊接規范控制(用于控制作業者避免違規操作)和作業者實名制管理[2](用于實現問題的歷史追溯)。主要內容包括:

(1) 管理人員能夠通過焊接管理系統設定焊接規范及相關的控制參數并下傳給焊機,當焊接電流超出設定的焊接規范并滿足報警條件時,焊機停止焊接,并提示報警信息。

(2) 避免作業者在超出焊接規范的條件下進行焊接作業。當焊機因超規范停機后,經過管理者設定的延時等待時間以后,作業者能夠繼續焊接。

(3) 實現作業者在使用焊機之前錄入作業者工號,通過焊接管理系統可實時查看每臺焊機的作業者,并可通過焊接管理系統對指定作業者進行信息的統計和查詢。

3.3 對作業者的安全監控

加強作業者的安全管理,提高現場考勤打卡數據的真實性、準確性和人員資質快速查詢,實施人臉識別技術和二維碼掃碼,作為現場作業者的安全監控管理手段。

(1) 一卡通人臉識別管理

在現場布置人臉識別設備終端,通過網絡接入公司一卡通系統,可有效提高人員監管,提高現場人員考勤安全監管。

軟件要求:采用一卡通系統數據庫,增加人臉數據的存儲表,無需對服務端系統做任何改變就可直接應用人臉識別考勤設備,僅需在采集端更新人臉信息采集程序,通過人臉識別管理系統的控制進行人員模板的采集,采集到的模板將統一存儲到數據庫中。這些模板信息可被管理軟件分發到多個識別終端上,實現一次性采集、多次復用的目標。

硬件要求:人臉識別設備為每個人提供18個不同方位人臉模板圖像,具有更高的識別準確率;同時,使用雙攝像頭的成像技術,利用紅外光的特點,處理實際認證過程中的圖像,具有更好的環境適應性,識別速度與準確率會有更大的提升。認證過程保證全天候使用、識別速度快,人臉驗證率(Face Verification Rate, FVR)高、誤識率(False Acceptance Rate, FAR)低:FVR≥99%,FAR≤0.001%。

(2) 二維碼人員資質管理

開發程序,讀取每個人員的證件信息,并生成證件信息二維碼,用標簽打印機根據需要打印成二維碼帽貼。現場作業者通過手機微信、瀏覽器掃一掃即可查詢證件信息(如姓名、工號、作業名稱、等級、有效期等),實現現場作業者狀態即時檢查功能。

3.4 視頻監控

在鋼殼制作車間和節段生產場地,將部署多個高清攝像機,可以對各監控區域實施24 h監控,視頻監控系統采用網絡化數字視頻監控管理平臺,并提供接口地址給用戶方BIM系統接入[3],可通過BIM系統實現施工現場實時視頻圖像的遠程監視和錄像調用。

4 面向BIM技術的鋼殼焊接管理

4.1 管理范圍

鋼殼產品結構中的焊縫眾多,根據項目要求,實現對主要焊縫(一級焊縫)的全程管理。設計人員需要對一級焊縫進行人工編碼,并補充必要的屬性信息,便于進行后續管理。

4.2 焊縫編碼與層級

焊縫編碼要求實名制(唯一性)管理。從設計和制造上,已經對整個鋼殼產品進行分解,從管節、大節段、小節段一直到零件都有固定的編碼,只要保證焊縫在其所屬的結構中編碼唯一,即可實現在整個項目中的編碼唯一性。

要求實現焊縫的結構層級管理。按照管節、大節段、小節段、塊體、片體、零件的層級劃分焊縫所屬的層級。

4.3 建模與信息定義

鋼殼焊縫需要建立三維虛擬模型,需要在船體三維設計系統中完成。需要定義一級焊縫,通過焊縫的層級、焊接形式進行人工編碼。由于船體三維設計系統設定,可以保證編碼的唯一性。

除了編碼定義,還需要完善焊縫的必要屬性,如長度、寬度、類型、焊接形式、焊材類型和相關零件信息。這些屬性信息是后續生產與質檢管理的必要條件。

4.4 數據提取

將鋼殼零件的三維模型和焊縫的三維模型提取到數據庫中,同時將焊縫相關的屬性信息也同時提取到數據庫。提取時需要記錄提取時間和提取人,同時需要考慮設計變更帶來的模型和屬性變化。

4.5 焊縫地圖

由于焊縫與零件及結構相關[6],因此鋼殼結構零件的三維模型也需要提取到系統中,作為焊縫查看的背景信息。焊縫地圖需要這些必要功能:結構及焊縫的層級結構樹;三維模型顯示界面;焊縫的屬性信息窗,包含生產信息和質檢信息;通過從結構樹拖放顯示三維模型;點擊結構樹焊縫,在三維模型上突出顯示該焊縫模型,同時顯示該焊縫的屬性信息及質檢信息;點擊模型,從結構樹上自動定位該焊縫,同樣獲取該焊縫屬性及質檢信息;焊縫信息快速查詢功能,可通過焊接人、焊縫編碼等進行模糊查詢。

5 結 論

通過開展面向BIM技術的各項研究,保證項目策劃、實施和運行的高效銜接,實現船廠在鋼殼制造中所使用設計系統、生產管理系統等與BIM系統的有機結合。近幾年來,以上海中心大廈、國家電網企業館、港珠澳大橋珠海連接線拱北隧道項目等為代表的建筑鋼結構工程項目,紛紛啟動BIM解決方案,實現了多專業協同工作。