熱鍍鋅產(chǎn)線未光整缺陷的研究與改善

馬 林,李 青,邢振環(huán)

(唐山鋼鐵集團(tuán)高強(qiáng)汽車板有限公司,河北 唐山 063000)

熱鍍鋅產(chǎn)線未光整缺陷是指由于產(chǎn)線異常或產(chǎn)品表面缺陷導(dǎo)致打開(kāi)光整機(jī)而產(chǎn)生的帶鋼表面未光整的熱鍍鋅產(chǎn)品缺陷[1],各種原因?qū)е碌奈垂庹毕菰跓徨冧\產(chǎn)品缺陷中一直占比較大,經(jīng)統(tǒng)計(jì),2018年唐鋼高強(qiáng)汽車板4#鍍鋅線共產(chǎn)生未光整缺陷3000余噸,占總?cè)毕萘康?3.5%,產(chǎn)品降判導(dǎo)致直接經(jīng)濟(jì)損失高達(dá)150余萬(wàn)元,嚴(yán)重影響產(chǎn)線的穩(wěn)定性和創(chuàng)效能力。

1 未光整缺陷的現(xiàn)狀調(diào)查與分析

由于本論文研究熱鍍鋅產(chǎn)線的未光整缺陷,所以以光整機(jī)工序?yàn)橹行模瑢⒄麠l產(chǎn)線分為三部分,即:光整機(jī)前工序、光整機(jī)、光整機(jī)后工序[2],按區(qū)域進(jìn)行分段深入調(diào)查分析得出,光整機(jī)前工序?qū)е挛垂庹毕莸闹饕蛴校罕∫?guī)格速度過(guò)快,活套量不足;爐鼻子內(nèi)鋅灰多,需清鋅灰;氣刀角度、擋板位置、框架位置不當(dāng)造成結(jié)渣;光整機(jī)工序?qū)е挛垂庹毕莸闹饕蛴校汗ぷ鬏伈灏鍩o(wú)法插入;光整機(jī)后工序的鈍化、切邊等工序異常導(dǎo)致停車且無(wú)法短時(shí)間解決時(shí)可能會(huì)導(dǎo)致部分未光整缺陷,但概率較小,不是主要原因,故本論文后續(xù)不做進(jìn)一步研究。

2 降低未光整缺陷的具體措施

2.1 制定薄規(guī)格換輥工藝制度

高強(qiáng)汽車板4#熱鍍鋅產(chǎn)線中間活套滿套400m,最低使用5%,最高使用90%,所以可供正常使用的長(zhǎng)度是340m。換輥時(shí)間為從打開(kāi)光整機(jī)到換輥后標(biāo)定結(jié)束:其中小輥換小輥和大輥換大輥用時(shí)2.5min,大小輥互換用時(shí)2.73min。重新投輥時(shí)間操作時(shí)間大約為0.6min。所以換輥到重新正常生產(chǎn)需要總時(shí)間為:小輥換小輥用時(shí)3.1min,大小輥互換用時(shí)3.33min。通過(guò)現(xiàn)場(chǎng)統(tǒng)計(jì)現(xiàn)行速度下各規(guī)格換輥時(shí)間匹配情況如表1。

表1 產(chǎn)線速度和換輥時(shí)間匹配表

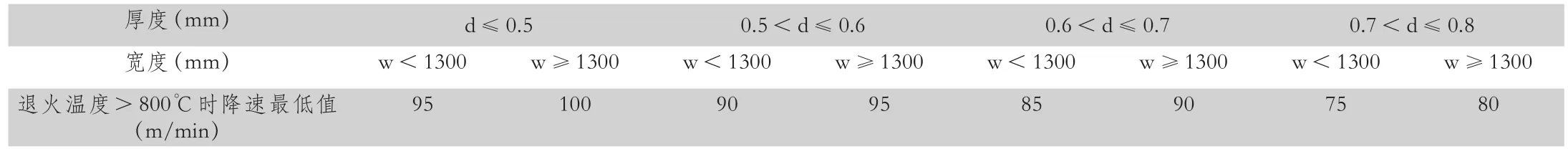

由上表可知,0.6mm以下薄規(guī)格現(xiàn)行速度與換輥時(shí)間無(wú)法匹配,0.6mm-0.8mm剛剛滿足,若重新投輥操作時(shí)間稍有延遲即可能導(dǎo)致?lián)Q輥時(shí)間超時(shí),因此通過(guò)現(xiàn)場(chǎng)對(duì)換輥所需時(shí)長(zhǎng)和工藝速度進(jìn)行匹配實(shí)驗(yàn),制定新的工藝速度表,如表2。

在執(zhí)行上表工藝制度的同時(shí),對(duì)于焊縫停車換輥,焊縫到光整機(jī)前需緩慢降速,每分鐘減速不超過(guò)5m/min;由于速度過(guò)低會(huì)導(dǎo)致帶鋼邊部鍍鋅不良,因此最低速度不能低于65m/min;降速過(guò)程中要配合快冷風(fēng)箱的距離的調(diào)整,避免因冷速過(guò)快導(dǎo)致冷瓢曲的出現(xiàn);一但自動(dòng)換輥失敗或者減速過(guò)程中出現(xiàn)瓢曲,立即停止充套,避免因活套高停車。

2.2 爐鼻子及管路改造

圖1 爐鼻子示意圖

當(dāng)工藝執(zhí)行在線清鋅灰時(shí),爐鼻子內(nèi)的鋅灰鋅渣會(huì)大量附著在帶鋼表面,而此時(shí)如果不打開(kāi)光整機(jī)工作輥而是繼續(xù)軋制,帶鋼表面的鋅灰鋅渣會(huì)粘在工作輥表面,造成工作輥粘渣傷輥[3]。統(tǒng)計(jì)了以往每次在線清理爐鼻子鋅灰時(shí),光整機(jī)全部打開(kāi),都產(chǎn)生了部分未光整的缺陷,平均每次產(chǎn)生5~6噸,其中進(jìn)行了一次清鋅灰不打開(kāi)光整機(jī)實(shí)驗(yàn),工作輥輥面粘渣,造成傷輥。

表2 薄規(guī)格換輥工藝速度制度表

統(tǒng)計(jì)了4#鍍鋅線爐鼻子不同露點(diǎn)對(duì)應(yīng)的清鋅灰的頻次和當(dāng)前露點(diǎn)每周平均因清鋅灰產(chǎn)生部分未光整的重量,見(jiàn)表3。

爐鼻子內(nèi)的鋅灰抑制主要是依靠爐鼻子加濕系統(tǒng)[4],爐鼻子加濕采用干濕混合氮?dú)猓晒苈芬粋?cè)吹入,管路內(nèi)氣體壓力由輸入端向另一側(cè)逐漸降低,造成加濕氣對(duì)鋅灰的抑制能力不均,且壓力低一側(cè)抑制能力差,鋅灰上揚(yáng)嚴(yán)重,壓力高的一側(cè)抑制能力強(qiáng),鋅灰上揚(yáng)較少。

表3 露點(diǎn)、清鋅灰間隔天數(shù)及產(chǎn)生未光整量統(tǒng)計(jì)表

如下圖所示,通過(guò)管路改造和加濕制度的調(diào)整,可有效改善加濕氣壓力不均的情況,使整個(gè)爐鼻子短節(jié)內(nèi)壓力均等,有效抑制鋅灰上揚(yáng),使在線清鋅灰頻率由之前的每周4次延長(zhǎng)至每周2次,進(jìn)而減少因清鋅灰造成的部分未光整缺陷。

圖2 爐鼻子加濕管路改造前后對(duì)比圖

但爐鼻子加濕管路的改造還無(wú)法徹底解決因清鋅灰造成的未光整缺陷,所以后續(xù)選擇了對(duì)爐鼻子進(jìn)行改造,由原來(lái)的普通爐鼻子改為更先進(jìn)的自動(dòng)排渣爐鼻子,將爐鼻子內(nèi)部的鋅灰鋅渣及時(shí)排出,省去了在線清理爐鼻子內(nèi)鋅灰的作業(yè),大幅度降低了部分未光整缺陷的產(chǎn)生。

圖3 排渣爐鼻子正面示意圖

2.3 制定氣刀擋板使用規(guī)范

氣刀結(jié)渣造成帶鋼表面鍍鋅不均,形成“氣刀條痕”,在處理氣刀刀唇上的鋅渣時(shí)會(huì)在帶鋼上形成嚴(yán)重的鋅疤,溝壑,如果不打開(kāi)光整機(jī)就會(huì)傷輥。那么,減少氣刀刀唇結(jié)渣的幾率就成了避免打開(kāi)光整機(jī)的因素,而避免氣刀刀唇結(jié)渣的關(guān)鍵控制點(diǎn)有:合適的氣刀角度,合適的擋板位置,正確的框架位置[5]。

框架位置采用帶鋼位于中心線即可,而氣刀角度采用小角度非對(duì)吹形式,可有效避免鋅渣被直接對(duì)吹到對(duì)面刀唇上并提高刮鋅能力,因此氣刀擋板使用的規(guī)范性即成為減少未光整缺陷的重點(diǎn),通過(guò)長(zhǎng)時(shí)間對(duì)生產(chǎn)實(shí)際情況的總結(jié),將氣刀擋板的位置,調(diào)整方法,擋板與帶鋼的距離制定了如下規(guī)范。

(1)每次安裝氣刀擋板前將擋板邊部清潔干凈,不允許有鋅渣顆粒粘附在擋板端面。

(2)氣刀擋板應(yīng)與帶鋼邊部對(duì)正。

(3)正常生產(chǎn)時(shí)帶鋼應(yīng)調(diào)整平直,若帶鋼出現(xiàn)C翹且無(wú)法糾正,應(yīng)該調(diào)整擋板擺動(dòng)旋鈕,使擋板對(duì)正帶鋼邊部。

(4)每次氣刀距離變小超過(guò)5mm時(shí),應(yīng)到現(xiàn)場(chǎng)檢查擋板與刀唇間是否有足夠距離,防止在減小刀唇距離時(shí)擋板卡住刀唇。

(5)在非接觸模式下,擋板與帶鋼邊部之間的距離應(yīng)該在2-5mm,且在保證板形良好的前提下距離越近越好,但生產(chǎn)寬度1100mm以下帶鋼時(shí),為防止氣刀邊部結(jié)渣,一般距離使用4mm。

2.4 制定工作輥插板打磨制度

通過(guò)統(tǒng)計(jì)以往7次由于工作輥無(wú)法插入而手動(dòng)調(diào)整工作輥位置所用時(shí)間與活套允許最長(zhǎng)時(shí)間進(jìn)行比對(duì)。手動(dòng)調(diào)整工作輥和手動(dòng)標(biāo)定大約需要時(shí)間2min,加上最小投輥時(shí)間和操作時(shí)間共需要約5.7min,不滿足允許最大換輥時(shí)長(zhǎng)。

表4 手動(dòng)調(diào)整換輥時(shí)長(zhǎng)統(tǒng)計(jì)表

每?jī)纱螜z修對(duì)工作輥插板進(jìn)行打磨,保證插板端面平滑,保證工作輥插板順利插入,可有效減少因無(wú)法正常插入導(dǎo)致未光整缺陷的產(chǎn)生。

3 結(jié)語(yǔ)

通過(guò)對(duì)熱鍍鋅產(chǎn)線未光整缺陷的研究與分析,在光整機(jī)換輥制度、爐鼻子及管路改造、氣刀擋板使用規(guī)范、工作輥插板打磨制度等四個(gè)方面的優(yōu)化與改善,高強(qiáng)汽車板4#鍍鋅線的未光整缺陷得到了有效控制,未光整缺陷占總產(chǎn)量比重的0.78%降至了0.43%,降低0.35%,按全年產(chǎn)量40萬(wàn)噸計(jì)算,年可減少質(zhì)量損失70余萬(wàn)元,同時(shí)對(duì)未光整缺陷的研究和改善措施的實(shí)施,具有很好的推廣和可借鑒性。