酸洗板銹蝕缺陷產生原因及預防措施

劉 歡

(唐山鋼鐵集團有限責任公司,河北 唐山 063000)

唐鋼酸洗機組以優質熱軋板為原料,經紊流酸洗技術去除帶鋼表面氧化鐵皮,主要生產中高強汽車用鋼、壓縮機殼用鋼、搪瓷用鋼及建筑用鋼。本機組采用3段式酸洗和5段式漂洗,可有效的去除帶鋼表面的氧化氧化鐵皮結構并對帶鋼表面殘留氯離子進行清洗。隨著在家電行業、汽車行業快速發展,以及以熱帶冷的市場成熟應用,酸洗板市場需求量增加的同時,客戶對酸洗板白面質量要求也隨之增加,銹蝕缺陷可直接導致客戶無法使用及直接經濟損失。目前雖對酸洗板生產過程中工藝件及工藝參數進行研究并制定措施,但對于酸洗板生產環境及運輸、存儲中造成的銹蝕缺陷未涉及,因此本文對酸洗板銹蝕缺陷產生原因進行全流程分析,并針對性實施改進措施[1-3]。

1 酸洗板銹蝕分類及產生原因

1.1 生產環境造成的銹蝕

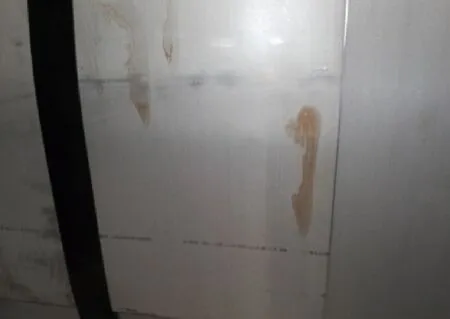

生產環境造成銹蝕主要包含水滴滴落及雜質浮塵兩個方面。產線水滴滴落造成的銹蝕缺陷,水滴產生主要包含陰雨天廠房水汽凝結、雨水滴落、產線水蒸氣冷凝水,生產環境中水滴產生后,直接滴落至帶鋼表面或者滴落產線輥系再經過輥面接觸轉移至帶鋼表面,導致帶鋼在存儲過程中產生銹蝕缺陷,銹蝕形貌見圖1。雜質浮塵主要為板道系統沾污及停車斑造成的帶鋼表面殘留造成,當酸洗板生產過程中,設備浮塵油污震動或地面浮塵由于空氣流動造成浮塵粘連至帶鋼表面或板道系統從而造成銹蝕缺陷;當設備故障等原因造成酸洗工藝段停機且未進行倒車二次酸洗情況下,帶鋼表面殘留大量含酸附著物,造成銹蝕加劇[4]。

1.2 烘干不良造成的銹蝕

吹掃與熱風干燥為酸洗產線重要組成部分,當烘干效果不良、烘干溫度太低或擠干效果不好時,造成帶鋼表面漂洗水殘留從而造成酸洗板銹蝕缺陷的產生[5]。

圖1 水滴銹蝕形貌

1.3 表面殘留氯離子銹蝕

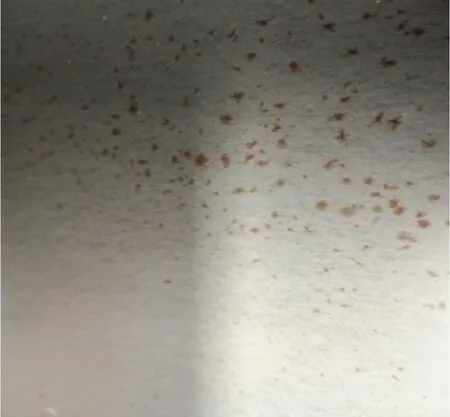

漂洗主要目標為去除酸洗后帶鋼表面殘留氯離子,當漂洗槽內漂洗水電導率偏高及氯離子偏高后,雖通過熱風干燥后表面無殘留水存在,但鋼卷存放時間過長后表面仍會出現密集的點狀黃色銹蝕缺陷,銹蝕形貌見圖2。

1.4 涂油造成的銹蝕

帶鋼經酸洗漂洗后,卷曲前需對帶鋼表面噴涂防銹油以防止存儲過程中銹蝕缺陷產生。涂油造成的銹蝕主要為兩方面,一方面為涂油機刀梁堵塞或其它故障造成的條狀漏涂,存放一段時間過后帶鋼未涂油部分會產生黃色銹蝕缺陷;一方面為防銹油中含有水、浮塵等雜質,雖不足以堵塞噴梁卻造成防銹油臟污從而造成帶鋼表面出現點狀銹蝕。

圖2 氯離子殘留銹蝕形貌

1.5 吊運包裝不當造成的銹蝕

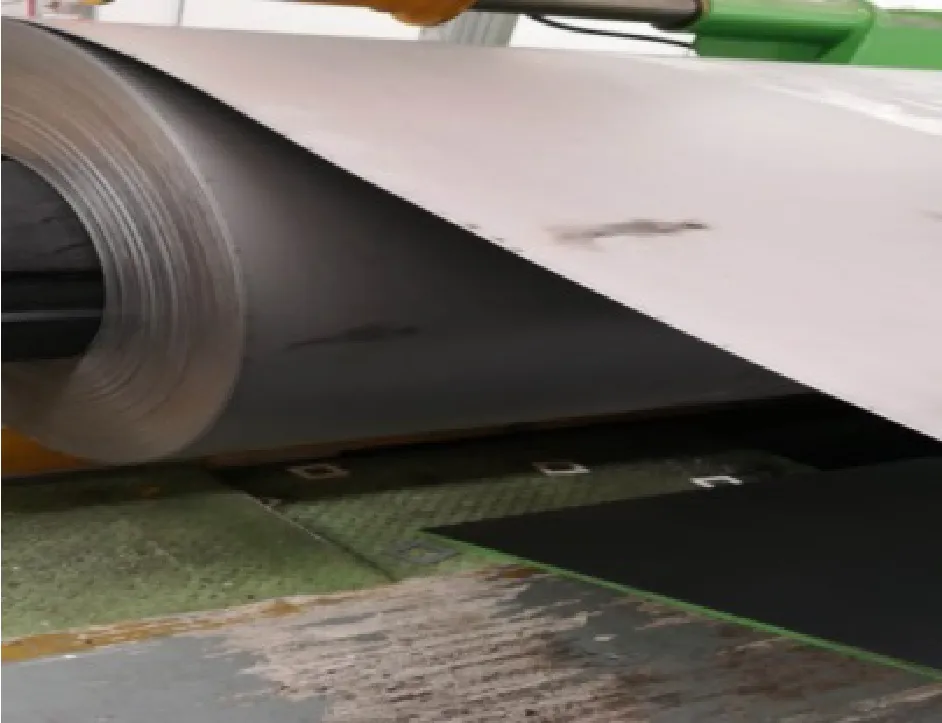

酸洗卷下線后到客戶使用必然會使用天車吊運,吊運未包裝卷過程總若天車夾鉗臟,與酸洗卷表面接觸后易造成端部銹蝕。鋼卷在吊裝、運輸過程中,若鋼卷磕碰至庫區鞍座或火車鞍座造成輕微磕傷,長時間存儲后會產生黑黃色銹蝕缺陷,該缺陷間距為鋼卷直徑*3.14,隨著開卷后卷徑變小缺陷間距變小、嚴重程度降低,運輸磕傷銹蝕具體形貌見圖3。夏季空氣濕度大,若不及時包裝同樣會造成銹蝕缺陷,該類銹蝕缺陷特點為外圈及端部存在。

圖3 運輸磕傷銹蝕形貌

2 銹蝕缺陷預防措施

(1)生產環境造成的銹蝕成因最為簡單,但卻對酸洗板整個生產環境要求最高。首先需對廠房漏雨點進行排查,并且通過減少酸槽開啟次數及延長停機后酸槽開啟時間減少環境中酸霧,從而避免對廠房的腐蝕;其次需做好遮擋工作,避免水滴滴落帶至鋼及環境中水蒸氣與酸洗后帶鋼接觸;最后需全面開展清潔生產工作,對輥系、設備浮塵進行清理,并通過倒車清除停機造成的停車斑殘留。

(2)針對烘干不良造成的銹蝕,首先需保證烘干機設備正常運轉,烘干溫度維持至100℃以上,其次通過對擠干輥使用周期及使用壓力進行優化,減少帶鋼出漂洗槽帶水量,從而減少由于烘干不良造成的銹蝕缺陷。

(3)對于表面氯離子殘留過高造成的銹蝕缺陷,需對末段漂洗槽電導率進行控制,維持80us/cm以下,除此之外由于氯離子殘留來自酸洗槽通過帶鋼帶至漂洗槽,酸洗槽與漂洗槽連接處擠干輥擠干效果對此控制尤為關鍵,需對其使用周期、壓力進行優化從而減少氯離子帶出[6-9]。

(4)對于涂油機造成的銹蝕,首先需根據帶鋼表面粗糙度制定本產線涂油量的最低值,最低涂油量為表面粗糙度的0.9倍;其次需對涂油機防銹油整個系統進行防護,避免環境中浮塵、水汽進入涂油系統;最后需針對涂油機油箱、過濾器、涂油室、刀梁根據產線特點制定清理周期并定期清理,保障無污染及堵塞。

(5)針對吊運夾具造成的銹蝕需對夾具定期清理及更換;酸洗鋼卷下線后,冬季需在24h內完成包裝,夏季需在8h內完成包裝,以避免包裝不及時造成的銹蝕缺陷;針對鋼卷磕碰造成的銹蝕,需在倒運過程中天車進行輕起輕放,避免磕碰,鋼卷裝車前對運輸載具鞍座進行檢查,保障鞍座護墊完好[10]。

3 結論

酸洗板銹蝕缺陷雖在生產過程中不易發現,但是通過對銹蝕缺陷產生的原因進行分析及研究,找到銹蝕缺陷產生的根本原因,從而制定一系列的預防措施,使酸洗板銹蝕發生率降低85%以上,為酸洗板提質增量工作提供支撐,大大提升了酸洗板的客戶滿意度[10]。