銅陽極泥生產廢液綜合回收利用研究及應用

何艷珠,楊云霞,周 佳,汪琳琪

(江西銅業集團公司 貴溪冶煉廠,江西 貴溪 335424)

貴冶銅陽極泥處理工藝其核心屬濕法工藝,該工藝的難點之一就是生產廢液量大,成份復雜,難處理,處理成本高。近年,貴冶銅陽極泥碲的高效回收和全濕法短流程直接制備高純銀粉[1]項目投入后,增加了酸性廢液量,廢液處理壓力較大,處理廢液指標不穩定,處理廢液成本大幅增高;為改變這種現狀,開展銅陽極泥處理廢液綜合回收利用試驗研究攻關。

1 廢液組成情況

貴冶銅陽極泥處理采用的工藝“硫酸化焙燒-水浸分銅-氯化分金-亞鈉分銀-氧化除雜—銀還原-金還原—碲還原”的半濕法工藝。在生產過程中產生大量廢液需要開路處置。

開路廢液的源頭是:①銅陽極泥、蒸硒渣等固體物料漿化補加工業水,確保反應過程的固液比;②物料反應過程中的添加劑(如鹽酸、硫酸、液堿、甲醛等化工試劑);③壓濾機固液分離漂洗渣用的工業水。

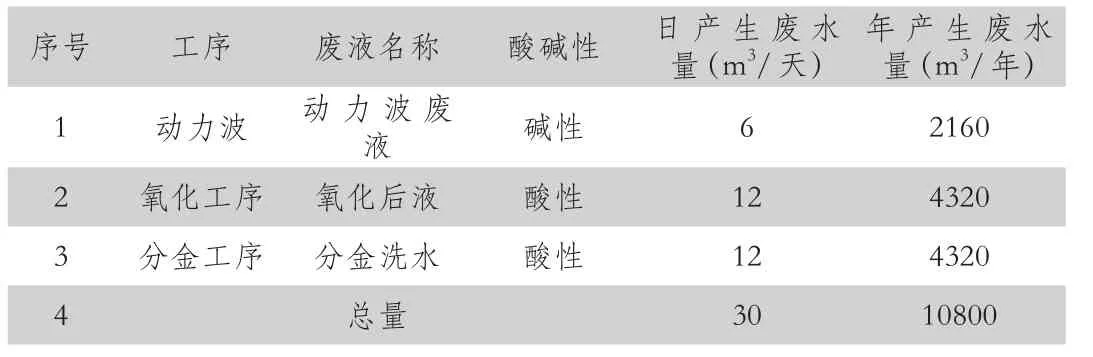

經統計,其中三股廢液每年產生的廢液總量為10800m3(如表1);其特點為:①動力波二氧化硫吸收液為堿性廢液,由于銅陽極泥處理生產總系統酸性廢液偏多,該股堿性廢液在生產廢液處理工序起到中和調節PH的作用,屬于有利廢液;②“氧化廢液”、“分金洗水”兩股為酸性廢液,屬高鈉鹽廢水,這些廢液在處理過程中需要消耗大量的液堿等化工試劑,處理成本較高,處理難度非常大。其中,“分金洗水”是經過金還原、鉑鈀置換后開路。

表1 一車間濕法工序廢水量統計表

2 綜合利用試驗研究

分別對“氧化后液”、“分金洗水”二股廢液進行綜合利用試驗研究,考察廢液綜合利用對技術指標的影響及綜合利用率。

2.1 “氧化后液”綜合利用到分金工序

分金工序的目的是將分銅渣中的金、鉑、鈀、碲等貴金屬浸出進入液相,對其還原置換分別得到粗金粉、鉑鈀精礦、粗碲粉;將分銅渣中的銀轉化為AgCl,為下道分銀工序創造條件。

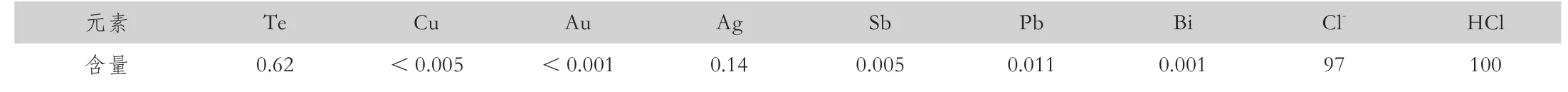

分金過程就是在強酸介質中加入氯酸鈉,使之釋放出氯氣,在氯氣強氧化性的氣氛下,金、鉑、鈀等與氯氣生成絡合物HAuCL4進入溶液;碲化銅、碲化銀等在強氧化劑氯酸鈉的作業下生產可用性鹽進入溶液。而渣中的Ag2O氯化成AgCL進入渣中,從而實現金、鉑、鈀貴金屬與其他金屬分離。反應原理1~7[2]。“氧化后液”是氧化除雜工序產生的廢液,其化學成份(表2),含鹽酸100 g/L,含碲0.62g/L、含銀0.14 g/L;依據分金反應原理,利用“氧化后液”中的鹽酸成份,實驗研究“氧化后液”綜合利用到分金工序的影響情況。

(1)2Au+3Cl2+2NaCl+H2SO4=2HAuCl4+Na2SO4

(2)Ag2O+2NaCl+H2SO4=2AgCl+Na2SO4+H2O

(3)Pd+2Cl2+2NaCl+H2SO4=H2PdCl4+Na2SO4

(4)Pt+2Cl2+2NaCl+H2SO4=H2PtCl4+Na2SO4

表2 氧化后液主要化學成份表 g/L

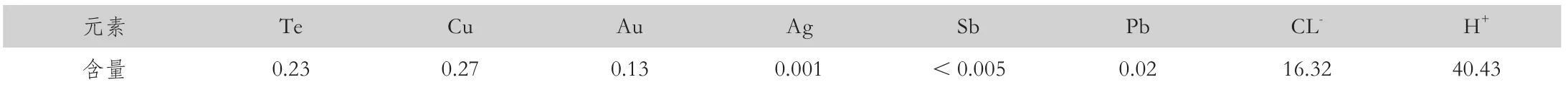

表3 分金洗水主要化學成份表 g/L

(5)Cu2Te+2NaClO3+6HCl=2CuCl2+H6TeO6+Cl2+2NaCl

(6)5Ag2Te+8NaClO3+18HCl+6H2O=10AgCl+5H6TeO6+4Cl2+8NaCl

(7)Ag2O+2HCl=2AgCl+H2O

分金過程中,其它工藝條件不變,將“氧化后液”按每槽分金添加10%、20%、30%、40%進行綜合利用浸出試驗,分別取渣樣(fjz01、fjz02、fjz03、fjz04)、液樣(fjy01、fjy02、fjzy03、fjy04)經計算金的浸出率(如圖1),金的浸出率在98.6%~99.2%之間,銀的浸出率小0.6%(如圖2),對金銀的浸出影響不大,滿足分金工序生產要求。

經過試驗研究得出結論,“氧化后液”綜合利用于分金工序作為固液比調配液,替代部分工業水,一方面可以減少分金工序鹽酸試劑的添加量,減少工業水的補入量;另一方面氧化后液中碲(0.62 g/L)和銀實現再次回收,減少了碲的分散,提高了碲、銀的直收率;試驗研究證明氧化后液綜合利用到分金工序的生產應用價值高。

2.2 “分金洗水”綜合利用到分金工序

為降低分金渣酸度,減少渣中殘余分金液,分金工序在采用壓濾機固液分過程中會采用大量工業水進行漂洗,所產生的水稱謂“分金洗水”,其化學成份(見表3),含有微量金、碲有價元素,酸性,有少量Cl-;需送到金還原工序進行深度還原金,還原后液送廢液處理站進行處置,這種方式流程長,廢液量大,成本高。根據“分金洗水”的成份,試驗研究考察“分金洗水”綜合利用到分金工序的影響情況。

通過試驗研究,發現,將“分金洗水”作為分銅渣漿化母液進入分金工序使用,一方面改變了原有的經過金還原后再進行廢水處理,在金還原過程中消耗大量還原劑的工藝模式,節能降耗,同時減輕金還原工序的生產壓力;另一方面,提高了金、碲的回收率,同時,消除用工業水作為分銅渣漿化母液,從源頭上減少因補加工業水產生的廢水量。試驗證明“分金洗水”回用分金工序可行。

3 工業應用

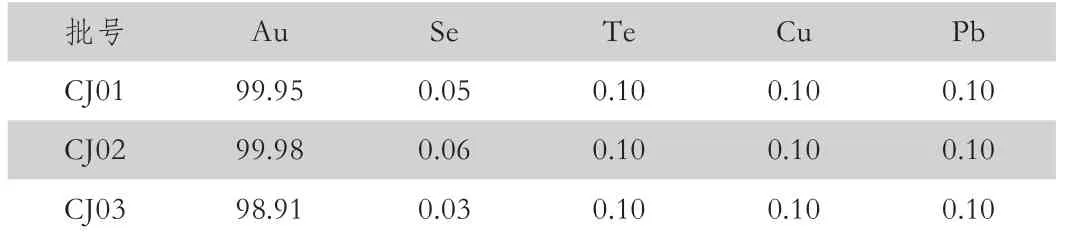

根據試驗研究情況,通過對設備、管道及控制系統改造,“氧化后液”、“分金洗水”兩股廢液綜合利用到分金工序進行工業生產,浸出的分金液進行控電法金還原,還原出粗金粉化學成份如表4,金的主品位在99.86%以上,適應當前生產工藝要求。

表4 金還原粗金粉化學成份 %

經統計,由表5可看出,氧化后液、分金洗水兩股廢液每天綜合回收利用量為21m3,綜合回收利用率為91.2%。同時,提高了金、碲的直收率。

表5 廢液產出與綜合利用量統計表

4 結語

(1)“氧化后液”、“分金洗水”實現了綜合回收利用,從源頭上每天減少了工業水用量;減少了廢水產生量,銅陽極泥處理的濕法工序廢液綜合利用率大幅提高,為推進銅陽極處理回收稀貴金屬廢水“零排放”提升綠色冶煉貢獻了力量[3-5]。

(2)提高了有價金屬的直收率,金、碲等有價金屬用更經濟的方法得到了回收,降低了成本。充分利用了“氧化后液”、“分金洗水”中殘酸,減少了化工試劑用量,利于節能降耗。