加力燃燒室一體化設計

■ 林爽 吳榕 鄭睿書 / 廈門大學

未來的航空發動機在推力質量比、緊湊性、隱身性、結構可靠性、燃油利用率等一系列指標上較傳統發動機都會有顯著提升,而發動機加力燃燒室一體化設計是實現上述目標的重點研究方向。

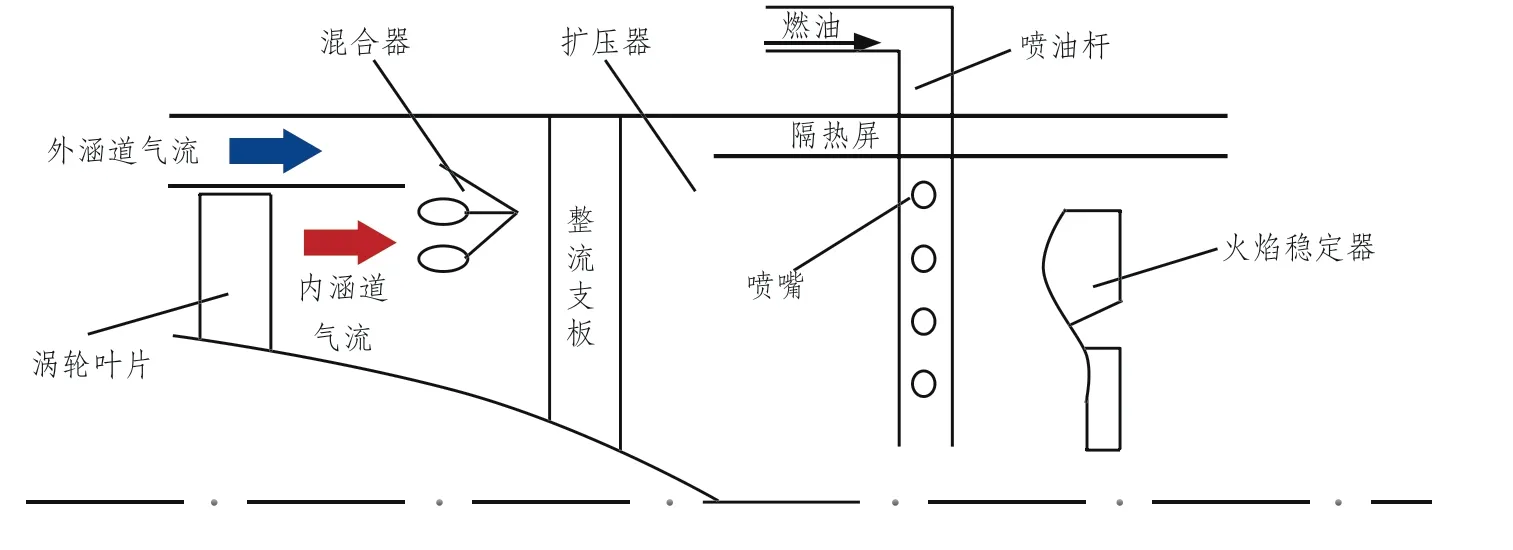

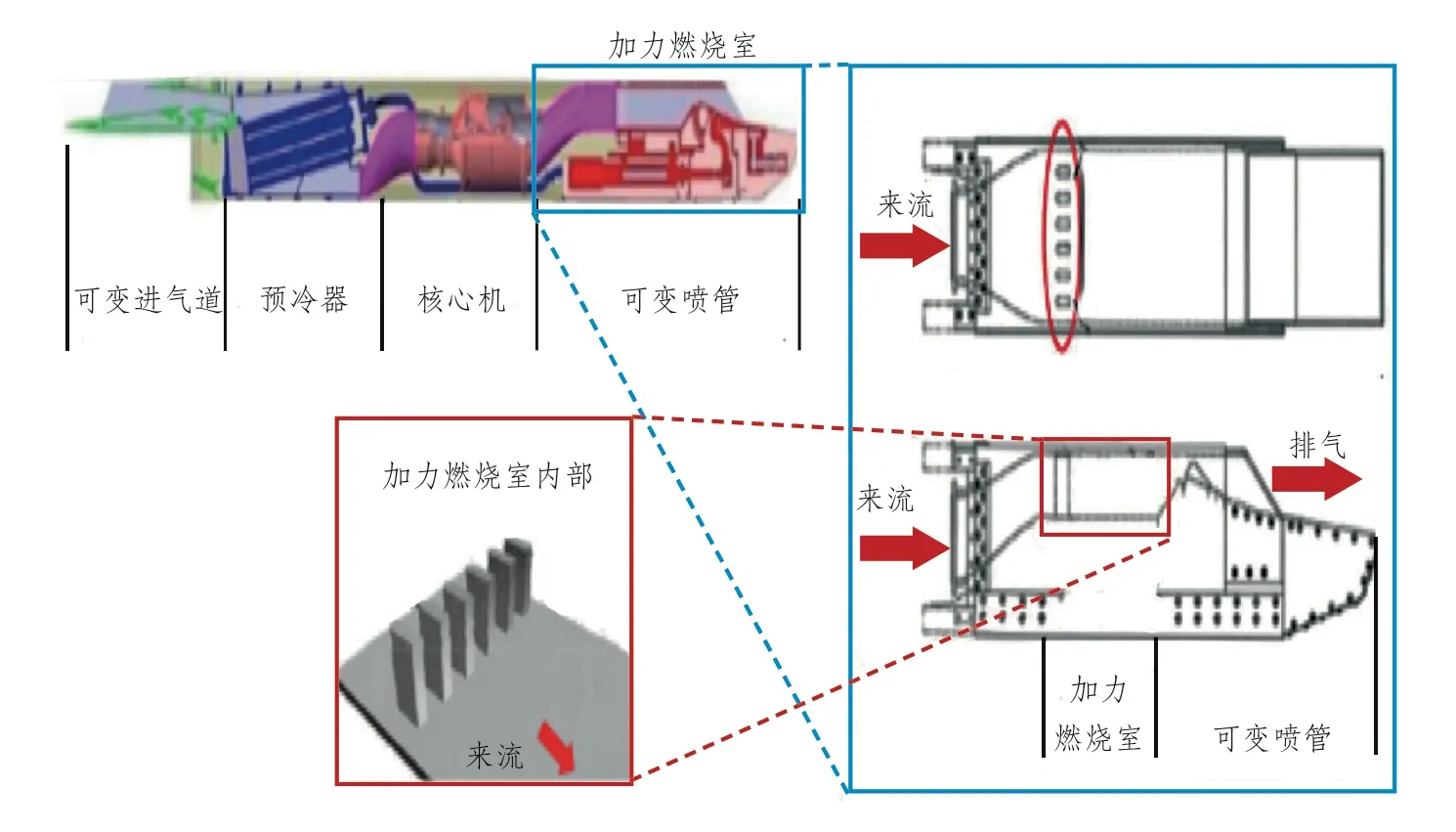

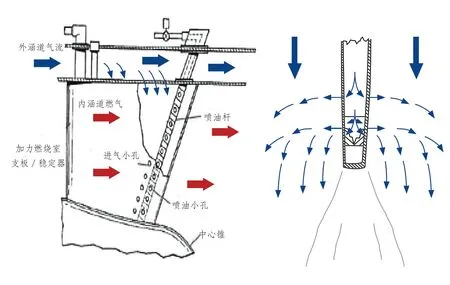

特定的航空發動機無法在整個推力范圍內都具備優良的性能。例如,飛機起飛時需要比巡航時大許多的推力,若按照起飛推力設計發動機,則該發動機質量將會過大,而在巡航時發動機因處于非設計點狀態,性能會很差;若按照巡航推力設計發動機,則會導致飛機無法正常起飛。解決上述問題的措施之一是在發動機的燃氣渦輪與噴管之間增加加力燃燒室,在短時間內大幅度提升發動機推力。盡管加力燃燒室的質量只占發動機的1/5左右,但推力可以增加60%以上。目前,世界各國新一代軍用發動機基本都采用了帶加力燃燒室的結構(如圖1所示)。

雖然加力燃燒室可以極大地提升發動機的性能,但也存在不少問題:加力燃燒室入口處氣流溫度已經超過1300K,燃燒室內火焰穩定器與噴油桿等部件的使用壽命和可靠性受到很大的挑戰,且燃油在高溫下自燃的問題也有待解決;由于加力燃燒室大多用于軍機,對隱身性能要求很高,而傳統加力燃燒室的火焰穩定器與噴油桿并無專門冷卻裝置,這使得軍機的隱身性大打折扣;傳統加力燃燒室的火焰穩定器增加了發動機的質量,且因為安裝于高溫氣流中會導致氣流阻塞,產生一定的總壓損失。針對上述情況,可以通過加力燃燒室各部件的一體化設計來融合各部件功能、減少零件數量、減輕質量、減小流動損失,使得加力燃燒室可以更加穩定和高效地工作。

圖1 軍用發動機開加力狀態

圖2 傳統加力燃燒室示意

加力燃燒室一體化設計現有方案

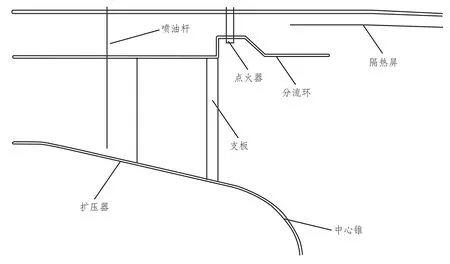

傳統加力燃燒室主要由擴壓器、混合器、點火裝置、噴油桿、火焰穩定器、預燃室、隔熱屏、燃油總管等部件組成(如圖2所示)。渦輪排出高溫氣流與外涵道空氣進入加力燃燒室,通過混合器混合形成壓力、速度、溫度均勻的氣流;氣流通過擴壓器增壓減速,與燃料摻混后在點火裝置和火焰穩定器作用下被點燃;已燃氣流向前回流,點燃后續油氣混合物,使得加力燃燒室內氣體充分燃燒,達到增加噴氣速度與推力的目的。目前已有的加力燃燒室一體化設計方案可根據不同部件的組合大致分為以下幾種。

圖3 改進型“擴壓器+穩定器”一體化設計示意

圖4 預冷卻渦輪發動機與其加力燃燒室示意

“擴壓器+穩定器”一體化設計

這種方案的特點在于取消了傳統加力燃燒室的V形火焰穩定器,利用駐渦理論(氣流經過驟然擴張的管道或凹腔時會形成穩定旋渦)設計了一種內突擴的擴壓器,既能起到對高溫氣流增壓減速的作用,也能實現氣體穩定燃燒。該擴壓器在中心錐后布置凹腔結構形成內突擴,同時沿壁面縫隙引入外涵道低溫氣流,在降溫的同時可以使內外涵道混合氣流形成兩個不重疊的旋渦,且中心旋渦為高穩定性的強力旋渦,火焰前鋒足以點燃整個加力燃燒室。該方案雖然沒有傳統火焰穩定器,但是燃燒穩定性高且流動損失低且在結構上也有優勢:由于無火焰穩定器以及部分連接零件(如后伸內錐等),點火裝置得到充分簡化,加力段的軸向長度和直徑都減小,且噴油裝置和加力燃燒室壁面距離更近,流阻也相應降低。總體看來,這種“擴壓器+穩定器”一體化設計加力燃燒室結構緊湊、質量較輕,在小涵道比、高推力質量比的軍機上有很大發展潛力。

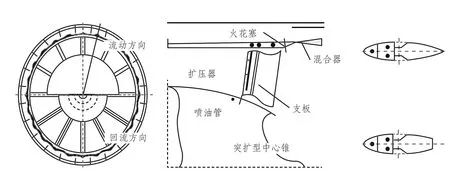

另外一種“改進型擴壓器+穩定器”一體化設計方案(如圖3所示),則將燃油管分布于擴壓器的整流支板中,在支板后設置火花塞,并在內錐上設計突擴結構,取消火焰穩定器結構。內錐突擴結構穩定中心火焰、凹腔支板穩定徑向火焰、混合器既混合內外涵道氣流也可穩定軸向火焰。同時,該方案為在降低流動損失與提高燃燒性取得最優,只對1/3的整流支板做截錐處理。

“噴油桿+穩定器”一體化設計

將傳統加力燃燒室的噴油桿和火焰穩定器進行一體化設計,能夠起到縮短點火時間、加快燃油霧化與蒸發、增加噴油桿與穩定器的使用壽命和可靠性、降低流動損失等的作用。目前較為典型的方案包括瓦迪亞(Wadia)等在2001年提出了一種“噴油桿+穩定器”一體化的設想。該火焰穩定器與噴油桿融合后采用徑向V形槽分布,在加力狀態下可以充分引出已燃高溫氣體,使得整體氣流在燃燒室內穩定燃燒;在無加力狀態下,能起到摻混作用,加強外涵道氣流與內涵道氣流的混合。此外,法國斯奈克瑪公司研制的M88-3發動機的加力燃燒室也采用了“噴油桿+穩定器”一體化設計。其穩定器采用徑向分布,內置噴油桿、空氣導管與隔熱板,通過外涵道空氣進行冷卻,在穩定火焰以及避免振蕩燃燒方面都有較好成效。日本宇宙航空研究開發機構(JAXA)近些年在研發的預冷卻渦輪發動機(PCTJ)加力燃燒室(如圖4所示)也采用了“噴油桿+穩定器”的一體化設計。該方案將噴油桿安裝于火焰穩定器中,縮短了加力燃燒室的長度,提高了燃燒效率,該發動機擬用于馬赫數(Ma)為2的飛機上。

圖5 一種新型混合器、擴壓器與穩定器一體化設計示意

圖6 克萊門茲設計的一體化加力燃燒室示意

“混合器+擴壓器+穩定器”一體化設計

由歐洲4國聯合研制的加力渦扇發動機EJ200的加力燃燒室采用了“混合器+擴壓器+穩定器”一體化設計。其設計的環形穩定器分布于混合截面之前,具有混合氣體功能:外涵道氣流通過穩定器外側,內涵氣流通過穩定器內側;同時該穩定器可以對內涵道高溫氣流進行增壓減速,實現3種部件的一體化。EJ200加力燃燒室一體化設計縮短了發動機的長度、減輕了發動機的質量,并降低了流動損失,是EJ200發動機提高綜合性能的重要基礎。

另一種新型“混合器+擴壓器+穩定器”一體化設計加力燃燒室(如圖5所示)則取消了混合器和穩定器,使用凹腔分流環對內外涵道氣流進行混合(利用了凹腔處低速回流的聯焰作用),使用分布在擴壓器內的內部中空截尾支板穩定火焰(利用了支板尾部低速回流的穩焰作用),帶直壁式擴壓器的中心錐能夠降低內涵道氣流速度、阻力損失以及增大壓力,穿過外涵道的點火裝置分布在凹腔頂端,噴油桿近距匹配安裝在支板前,噴油方式為順噴。該方案可以提高發動機的推力質量比和空間利用率,提高加力燃燒室耐高溫性,并且將燃燒核心區位置前移,提升發動機的隱身性能。另外順噴噴油桿與支板近距匹配,能夠使燃油在支板表面上霧化形成油膜,并在支板尾部和凹腔前部二次霧化,提高燃油利用率。

“渦輪后框架+加力燃燒室”一體化設計

將發動機“渦輪后框架+加力燃燒室”一體化設計是目前較為主流的一種設計方案。該方案最早是在美國國防部綜合高性能渦輪發動機(IHPTET)計劃中被提出,其特點在于取消了擴壓器和穩定器,在渦輪后框架上設置多功能整流支板,提高了發動機的結構緊湊性,使得發動機的長度減小、質量減輕。

20世紀90年代,克萊門茲(Clements)提出了“渦輪后框架+加力燃燒室”一體化的具體設計(如圖6所示)。該方案將整流支板置于渦輪后框架中,支板外表面呈流線型,內部分布燃油管道,支板后方安裝壁式穩定器。流線型支板/穩定器能夠降低冷壓損失并通過形成回流穩定火焰,噴油桿在支板內部向外噴油使氣流燃燒,輔以壁式穩定器對燃燒加以穩定。此設計開創了“渦輪后框架+加力燃燒室”一體設計的先河,顯著減少了零件數量,第三代、第四代發動機加力燃燒室大多采用此方案進行改進。

美國GE航空集團基于上述方案設計了F110-GE-132發動機的加力燃燒室。將“渦輪后框架+擴壓器+穩定器+噴油桿”進行一體化設計,多功能整流支板既能對氣流增壓減速,又能穩定火焰,還能充分混合已燃氣體與新鮮油氣摻混氣體,并且對渦輪最后一級導向葉片進行改造,發揮導向葉片摻混和穩焰作用。該設計不僅降低總壓損失和提高飛機推力質量比,還提高了加力燃燒室材料耐久性和使用壽命。

美國普惠公司設計的F119-PW-100發動機加力燃燒室也采用了渦輪后框架一體化設計方案(如圖7所示),其布局與F110相似。多功能整流支板前端曲線設計以整流氣體,后端平整設計以穩定火焰;支板開孔與噴油孔的前后位置相對應,使得燃油射流的穿透性和質量分數分布得到進一步改善;外涵道空氣可以對位于支板中噴油桿進行冷卻,并使用阻燃鈦合金(Alloy C)制造加力燃燒室的殼體,增強了結構穩定性。

中國航發動力所也提出了一種“渦輪后框架+加力燃燒室”一體化設計。使用徑向多功能整流支板對內涵道氣流增壓減速和提高火焰燃燒穩定性,在內外涵道之間設置壁式穩定器組織外涵道氣流燃燒,在支板內設置噴油桿降低壁溫與流動損失。該方案的“徑向支板+壁式穩定器”組合可以對部件充分降溫且兼顧內、外涵道氣體的燃燒穩定性,也提高了結構可靠性,具有較高的綜合性能。

圖7 F119-PW-100發動機一體化加力燃燒室示意

加力燃燒室一體化設計技術瓶頸

在目前主流的加力燃燒室一體化設計中,混合器、擴壓器和穩定器基本上都融為一體,但穩定器布置在混合擴壓器中,這將會對其內部摻混流場產生負面影響,降低燃燒效率和穩定性。此外,一體化加力燃燒室為解決燃油自燃問題,噴油嘴與支板穩定器的最大預混距離需要設計成50mm量級,這將會導致后方油料的分布不均勻。上述問題都是制約加力燃燒室一體化設計技術發展的瓶頸所在。

另外,我國的一體化加力燃燒室大多采用了內產生的駐渦對火焰進行穩定,而這種漩渦流場十分特殊,對于如何高效控制氣流得到最優漩渦結構,仍缺少足夠的數值仿真和氣動計算加以支撐,針對燃燒室處于不同工況時的詳細數據積累較為稀少。同時,對改良型一體化加力燃燒室的數值仿真也很有限,主要是因為缺少自主研發并適合我國國情的數值仿真軟件,這無疑也增加了我國加力燃燒室一體化設計的研究難度。

結束語

加力燃燒室一般用于性能要求不斷提高的軍用發動機上,而傳統的加力燃燒室結構已經缺乏發展潛力,故對加力燃燒室進行一體化設計很有必要。在此基礎上,應進一步增強對加力燃燒室一體化設計的研究現狀與目標的認識,穩步推進基礎研究與工程應用的研發工作,逐步建立一體化加力燃燒室的技術指標,并通過先進的數值模擬、測試技術以及理論分析來攻克技術瓶頸。