渦輪葉片冷卻技術分析

■ 郭文 王鵬飛 / 中國航發渦輪院

提高渦輪前溫度是提升航空發動機性能的主要技術途徑之一,但是目前耐高溫材料的發展尚不能滿足渦輪前溫度快速提升下的渦輪葉片的性能需求,因此發展更高效的渦輪葉片冷卻技術將是提高渦輪前溫度的重要方式。

渦輪葉片是航空發動機中承受熱及機械載荷最為苛刻的零部件,也是發動機的關鍵安全件。“如何在減少冷氣流量的情況下提高渦輪進口燃氣溫度”這一技術難題的解決途徑,一方面是研制新型耐高溫材料和熱障涂層,另一方面就是實施先進可靠的高效冷卻技術。有資料表明,在過去30年中,渦輪進口燃氣溫度提高了450K,其中只有30%是由于耐高溫合金的發展和制造工藝的進步,而其余70%則是依靠有效的冷卻技術獲得的。由此可見,發展更高效的渦輪葉片冷卻結構和冷卻方式將是提高渦輪前溫度的重要手段。

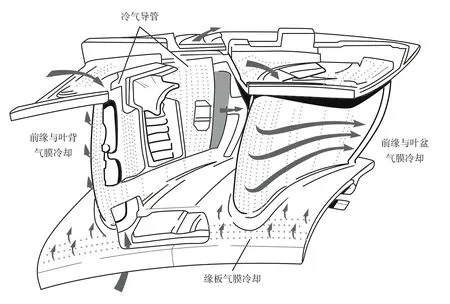

圖1 導向葉片典型冷卻結構

渦輪葉片典型冷卻結構

導向葉片

現代航空發動機高壓渦輪導向葉片典型冷卻結構(如圖1所示)主要包括擾流柱、氣膜孔以及熱障涂層等。葉片前緣受冷氣/燃氣壓比限制,常采用致密氣膜孔冷卻。葉盆、葉背前部低速區常采用氣膜或沖擊加氣膜冷卻的復合冷卻形式。葉背高速區主要采用沖擊冷卻形式。葉背后部沖擊冷卻的冷氣會經葉片尾緣的擾流柱對尾緣區域進行冷卻,最后從葉片尾縫排出。葉片尾縫排氣結構主要有全劈縫和半劈縫。導葉葉片的緣板常采用沖擊加氣膜的冷卻方式。

受性能需求的影響,發動機渦輪前溫度逐漸升高,給渦輪導向葉片冷卻設計帶來了各種問題和矛盾:葉片前緣高溫、高熱負荷與葉片前緣冷氣側與燃氣側壓比較小,因而難以進行復雜冷卻設計;致密氣膜孔設計受葉片強度、可加工性及冷氣量等因素制約;葉背中后部出現燃氣分離、轉捩換熱增加與氣膜孔開孔區域限制導致葉片高熱負荷區域難以充分冷卻;葉片尾緣受壁厚限制,采用全劈縫會影響渦輪性能,采用半劈縫則冷卻不足。

轉子葉片

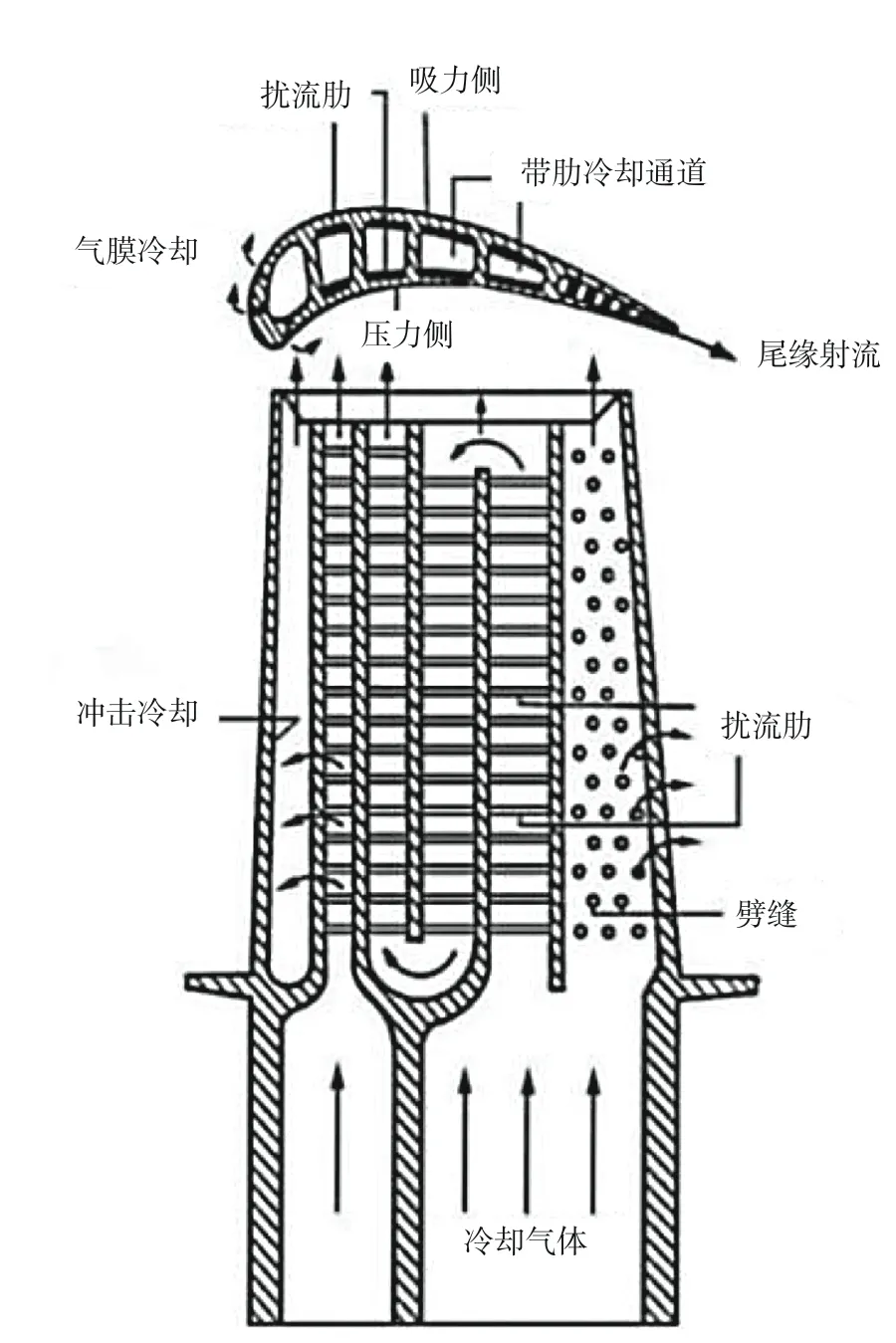

現代典型的多通道高壓渦輪轉子葉片的冷卻結構如圖2所示,葉片前緣采用沖擊冷卻,葉片的中間部分采用含有擾流肋的蛇形通道冷卻,而葉片尾緣由于空間結構的限制采用劈縫結構冷卻。

氣膜孔主要分布于葉片前緣、吸力面、壓力面和葉片尖端區域。冷卻氣流由高壓壓氣機引出并經由葉片底部進入葉片內部,先流經帶有擾流肋的冷卻通道通過增強換熱面積和湍流度的方式對葉片內壁進行冷卻,之后分為三股氣流:一股氣流主要對渦輪葉片前緣高溫區域進行沖擊冷卻,最終通過葉片前緣氣膜孔流出,形成前緣的氣膜冷卻;第二股氣流通過葉片中間區域的氣膜孔在葉片表面形成氣膜保護層,保護葉片外表面;第三股氣流則經過渦輪葉片尾緣的繞流柱,在擾動強換熱后由尾緣劈縫排出。

轉子葉片的冷卻設計主要受強度限制,葉片根部應力大,氣膜孔的角度、大小、間距等都對葉片強度造成影響,擾流肋的強化冷卻會造成局部溫差大、熱應力大等問題,對冷卻設計形成挑戰。

圖2 轉子葉片典型冷卻結構

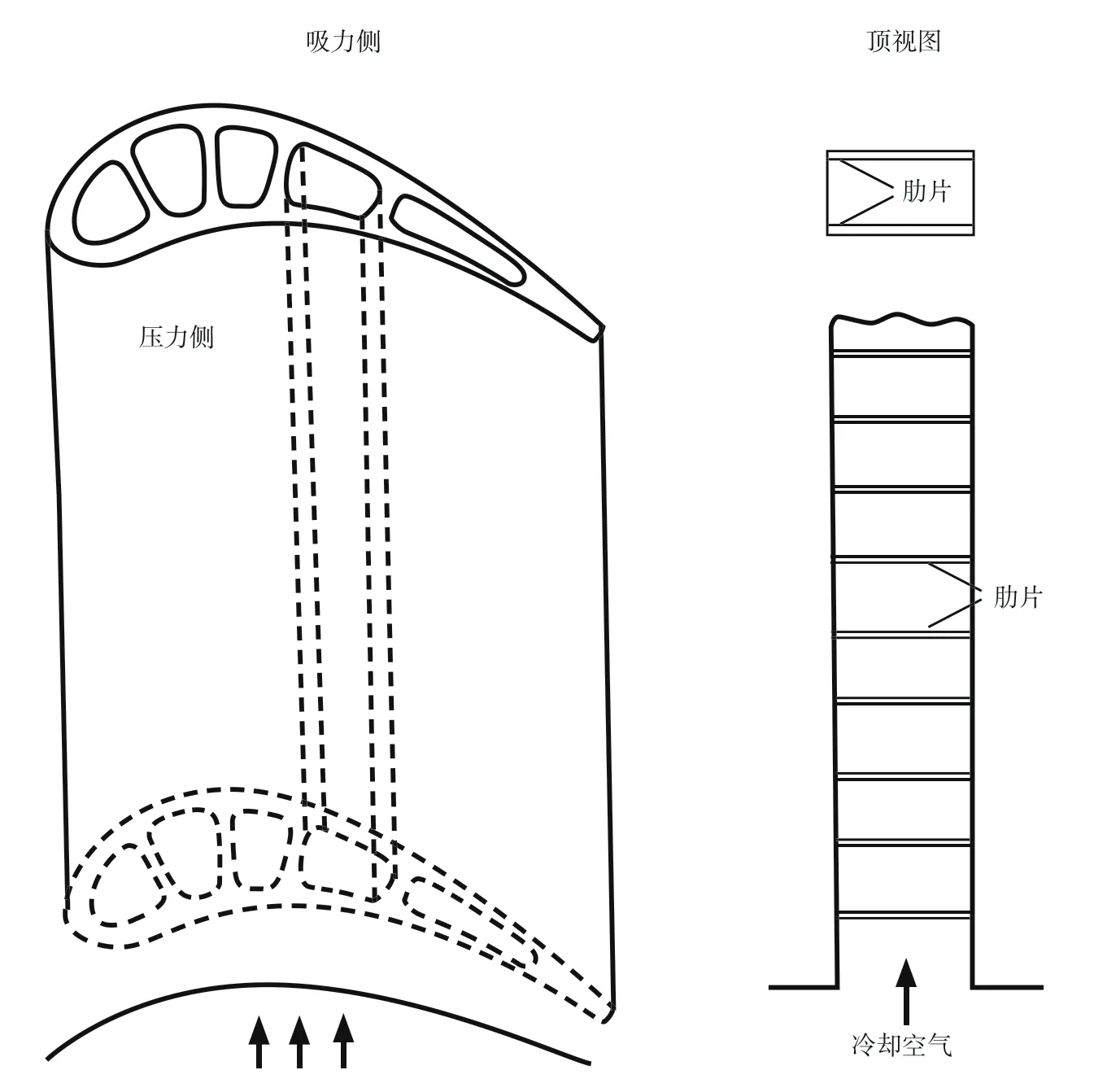

圖3 帶肋冷卻通道及內部肋片布置

渦輪葉片主要冷卻方式

渦輪葉片冷卻方式主要包括強化冷卻空氣與葉片內表面換熱的內部冷卻和以氣膜冷卻及熱障涂層為主的外部冷卻。

內部冷卻方式

內部冷卻的主要目的是強化冷卻空氣與葉片內部通道內壁之間的傳熱,通常由射流沖擊、多程彎折帶肋通道、尾緣區域柱肋擾流所組成的復合冷卻結構來實現。

射流沖擊是由冷卻氣體對渦輪葉片內壁進行沖擊,形成比較薄的速度邊界層,因此具有較高的換熱效率。渦輪葉片的射流沖擊冷卻主要用于熱負荷比較大的區域,如渦輪葉片的前緣區域,冷卻氣流通過葉片內部隔板上的小孔沖擊葉片的內表面以達到強化換熱的目的。

尾緣區域柱肋擾流冷卻是利用連接通道兩側壁面的擾流柱來強化通道內的換熱,主要布置在厚度較薄的渦輪葉片尾緣區域,同時還起到支撐作用。擾流柱不僅可以提高來流的湍流度,而且可以將葉片表面的熱量通過柱體傳導出去。氣流經過擾流柱會產生尾跡,可以增強流動的擾動,破壞壁面邊界層的發展,從而提高換熱效率,此外,擾流柱本身也是熱量的傳導體,可以將葉片壁面的熱量傳到擾流柱上,再通過流體流動將熱量帶走。

內部帶肋通道的對流強化冷卻主要用于葉片的中弦區域,在該區域內部通道壁面的吸力側和壓力側布置擾流肋,起到強化換熱的目的,典型帶肋通道冷卻結構如圖3所示。通道內的擾流肋一方面可以增大通道內的換熱面積,另一方面擾流肋會對來流有著擾動作用,在擾流肋前后產生復雜的渦結構,破壞流動邊界層和熱邊界層的發展,從而增強換熱效率。但是,擾流肋在強化換熱的同時,也會增加通道內的流動阻力,使得渦輪葉片整體的換熱效率降低。因此,研究擾流肋冷卻過程要結合換熱特性和流動阻力特性來綜合評估冷卻效果。研究表明,影響帶肋通道冷卻效果的因素包括肋形狀、肋角度、通道形狀、肋間距與肋高比、通道堵塞比、無量綱旋轉數以及雷諾數等因素。

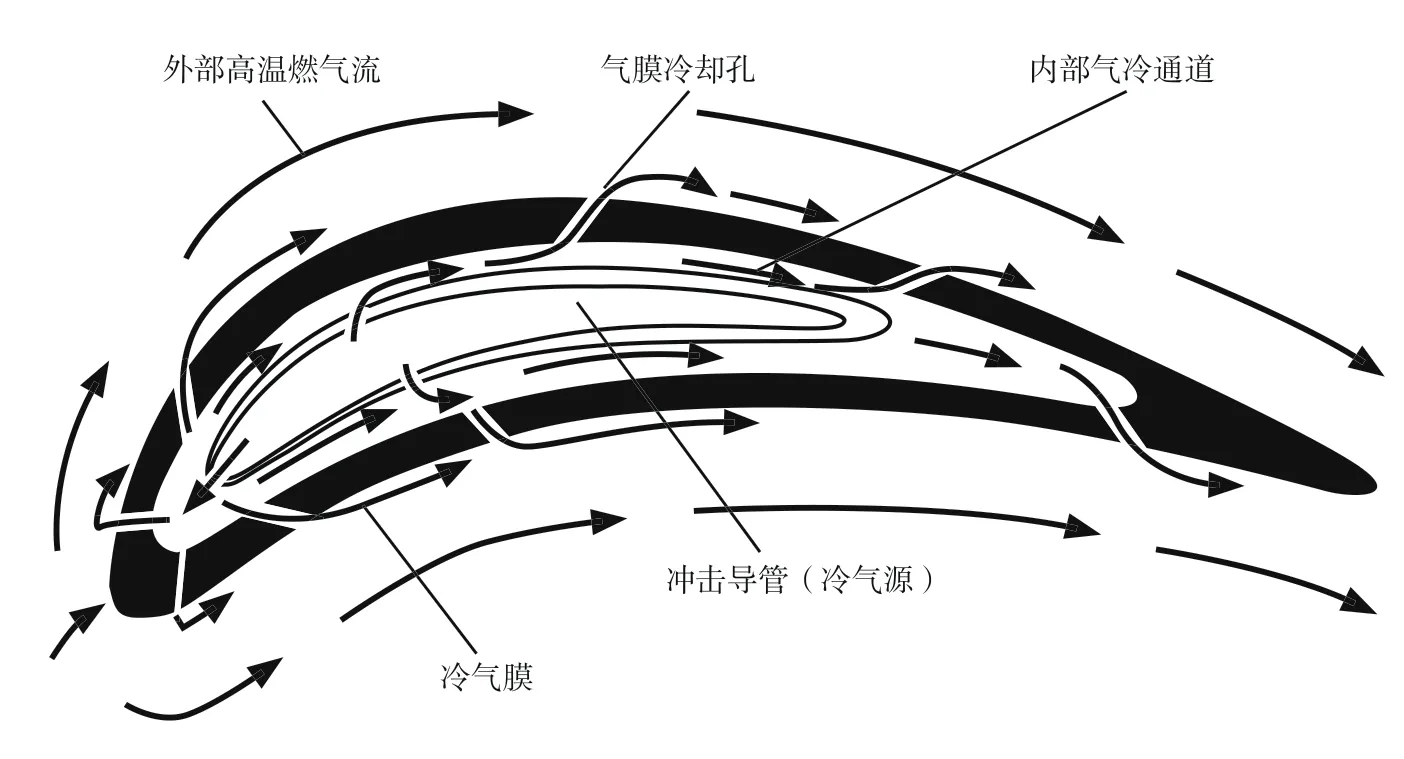

圖4 氣膜冷卻在葉片上的結構原理

圖5 不同的氣膜孔形狀示意

外部氣膜冷卻方式

目前,葉片外壁面冷卻較為可行的方式是氣膜冷卻。該冷卻方式結構較為簡單、易于實現且具有較高的冷卻效率。氣膜冷卻的基本工作原理是通過在葉片表面開設槽縫或離散小孔,將冷卻氣體從葉片內部以一定角度和動量噴射出,冷氣隨主流向下游發展,在葉片表面形成一層低溫薄膜,把葉片表面和高溫主流隔開,并對葉片壁面降溫,起到了隔熱和冷卻的雙重保護作用,其結構功能如圖4所示。影響氣膜冷卻效率的因素主要有孔形、孔徑、復合角傾角、孔間距、孔排間排列方式等幾何參數,以及雷諾數、吹風比、努塞爾數、傳熱系數等流動參數,還有壁面曲率等冷卻特性。

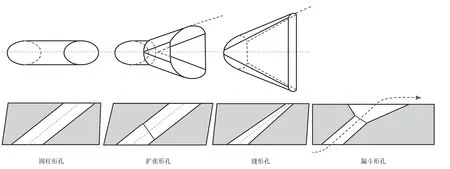

通過對氣膜冷卻效率進行研究,發展出了不同的氣膜孔形狀,在傳統圓柱形孔基礎上增加孔出口展向和流向方向的擴張。圓柱形孔可發展為不同前傾角的擴張形孔,其中較為典型的是簸箕形孔,由于氣膜孔出口展向寬度的增大,氣膜射流速度和動量降低,氣膜能較好地覆蓋在壁面上。此外,圓錐形孔、縫形孔、凹槽形孔、啞鈴形孔、收縮擴張形孔、漏斗形孔、雙向擴張形孔等的氣膜冷卻特性也得到了廣泛研究(部分氣膜孔形狀如圖5所示)。目前,圓柱形孔和簸箕形孔在渦輪葉片氣膜冷卻設計中得到廣泛使用。

對氣膜冷卻結構的研究,從單孔、排孔到多排孔,從平板到曲面到真實葉型,相對來說比較全面,技術上較為成熟。初期的氣膜冷卻研究更多是在平板上進行的,對于具有航空發動機渦輪葉片真實葉型的模型,其傳熱與流動特性更為復雜,旋轉工況在其中也有十分重要的研究意義。

雙層壁冷卻方式

雙層壁冷卻是一種集內部沖擊冷卻與外部氣膜冷卻為一體的復合型冷卻方式,即冷氣從內壁上的沖擊孔向外壁內表面射流沖擊后,再從外表面的氣膜孔流出形成氣膜冷卻。該冷卻方式充分發揮了內部沖擊射流強化換熱和氣膜孔溢流強化換熱作用,是提高局部換熱系數的有效方法,在相同開孔面積和冷熱氣流條件下,比傳統發散冷卻效率高出 30%。

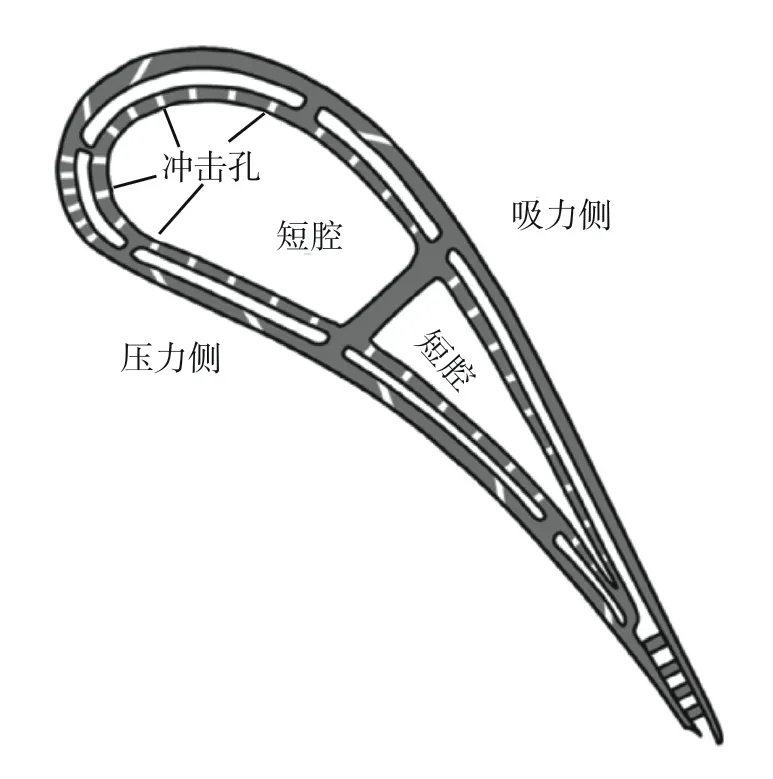

對雙層壁冷卻結構在火焰筒和渦輪葉片上的應用研究包括:較基礎的與主流垂直的氣膜出流平行雙層孔板;具有傾角的氣膜出流平行雙層孔板或者矩形通道,以及內部流道更受限的短腔或者帶肋的平行孔板雙層壁;對彎曲壁面雙層壁(如圖6所示)和真實火焰筒或渦輪葉片葉型的數值模擬,以及實驗方式等。

影響雙層壁的冷卻效率的因素主要包括:幾何因素,如雙層孔板的曲率(或在真實渦輪葉片的研究中為葉片壁面葉型)之間位置偏置或沖擊孔/氣膜孔間流向間距以及多排孔的排之間的直列交錯、雙層壁孔板間距、單層沖擊孔板或者氣膜孔板的孔排布方式、氣膜孔傾角或復合角、氣膜孔/沖擊孔間距、沖擊孔/氣膜孔孔徑;流動因素,如主流氣體質量流率、冷卻氣體質量流率、吹風比、絕熱或導熱壁面;旋轉因素,目前大多是關于簡單模型的靜止和旋轉研究,以及復雜模型的靜止研究,對于復雜模型(如真實渦輪葉片模型)更多的是對于靜止工況的研究。

圖6 渦輪葉片雙層壁復合冷卻結構內部示意

圖7 微尺度超強冷卻葉片

通過幾種結構的對比研究可以發現,雙層壁冷卻結構在旋轉工況里很明顯地優于單純沖擊冷卻結構,氣膜孔發生抽吸之前可以在雙層壁間以對流冷卻的形式對內冷沖擊冷卻進行疊加。

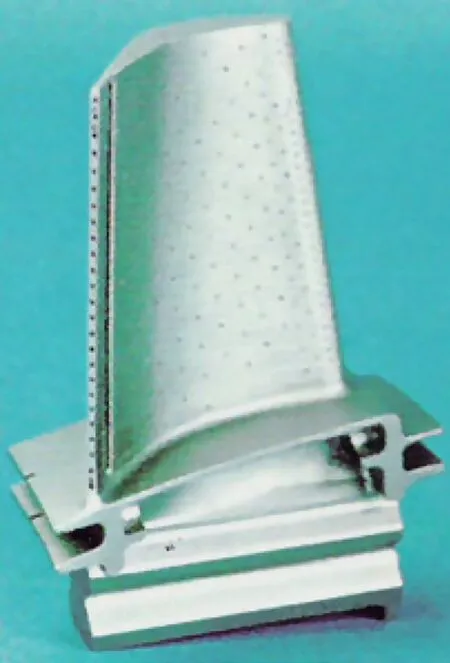

微尺度超強冷卻方式

近年來,發動機冷卻結構的研究呈現出微尺度(100 ~500μm)化的趨勢,并且取得了很好的效果。圖7所示的是一種采用了微尺度強化換熱結構的渦輪冷卻葉片,葉片部分區域的內部冷卻通道和外部氣膜孔采用了微尺度結構,使單位體積內具有非常高的流動換熱表面積,可以在較小的冷氣流量條件下產生極高的換熱率。因此,微尺度超強冷卻技術可為提高渦輪前燃氣溫度提供新的技術途徑。

結束語

從工程應用來看,由沖擊冷卻、氣膜冷卻以及內部帶肋通道冷卻構成的復合冷卻結構是渦輪葉片冷卻的典型冷卻結構。對于渦輪葉片復合冷卻結構的冷卻方式的改進,可以收到降低葉片溫度或減少冷氣用量的效果。為了進一步提升渦輪前溫度,應結合幾種不同冷卻方式的優勢,發展更高效的冷卻結構,如雙層壁冷卻技術等。雙層壁冷卻結構的原型已十分接近微尺度冷卻結構的要求,部分結構已屬于微尺度冷卻結構的范疇。而微尺度冷卻結構則對突破傳統冷卻技術的極限、發展超強冷卻技術提供了可能。