焦爐荒煤氣三種富油脫苯工藝的比較研究

溫燕明,湯志剛,王登富,姜愛國,羅時政,康春清

(1 中國金屬協會,北京100814;2 清華大學,北京100083;3 山東濟南冶金化工設備公司,山東 濟南250308)

1 前 言

“三傳(傳熱、傳質、傳遞動力)一反(物理、化學、生物反應)”是過程工業和過程工程的學科基礎,為過程工業高效潔凈發展及研究、設計的現代化提供了重要的理論保障。以殷瑞鈺院士《冶金工程流程學》理論為指導,從過程工程的三大功能價值出發,認知過程工業資源和環境問題,從流程工業能量流系統所具備的耗散結構及“矢量”特征出發,對焦化工業工序能量流轉化功能集合解析-優化、對焦化工業工序能量流之間關系集合協同-優化、對焦化工業流程能量流網絡集合重構-優化出發認知焦化流程,從中發現傳統焦化流程普遍存在生產工藝過程能量流轉換效率低、輸送及使用效率低、能量回收效率低的問題。焦化流程能量流系統依然處于能量流價值大量流失的無序狀態,其是造成焦化工業資源、能源消耗高、環境污染重、競爭力差的本質。

焦爐荒煤氣洗苯及洗苯富油脫苯是典型的流程工程過程,也是焦化企業的重要價值工序,分別經歷了以蒸汽為熱源的雙塔生產輕苯工藝、以焦爐氣管式爐加熱富油輔之以蒸汽汽提為熱源的雙爐雙塔生產輕苯工藝、20世紀70年代開發了以焦爐氣管式爐加熱富油輔之以蒸汽汽提為熱源的單爐單塔生產輕苯工藝,這些工藝的進步促進了焦化流程的高效發展。隨著國家環境政策的出臺和企業提高競爭力的要求,按流程工業理論重新認知這些工藝,發現傳統的汽提脫苯工藝,存在傳質效率低、能耗高、空間環境差;用蒸汽做為傳熱介質,能效低并產生大量含酚廢水。因而運行成本高、環境改善壓力大。本世紀初為了治理環境、節能降耗,提高效率,焦化工作者以“三傳一反”過程工業和過程工程的學科基礎為基礎,開發出了無蒸汽負壓脫苯工藝,以高效的“三傳一反”工藝、裝備開發,成功解決了過程能效低、運行成本高的問題,解決了有機廢氣溢散無組織排放、工藝廢水量大的問題。使流程處于潔凈、高效、低成本運行,提高了企業競爭力。在吸收無蒸汽脫苯工藝優點的基礎上,近年來有企業對傳統蒸汽脫苯工藝進行簡單改造,形成了一種有蒸汽半負壓脫苯工藝,這是對傳統正壓工藝的一種改進。目前這三種工藝在焦化廠都有應用,但效果差異較大。

經過對三種工藝的單爐單塔流程運行狀態指標及特點進行考察分析,并比較分析不同脫苯工藝運行效率、環境、成本的優劣,供業內同仁參考。

2 三種脫苯蒸餾工藝流程簡介

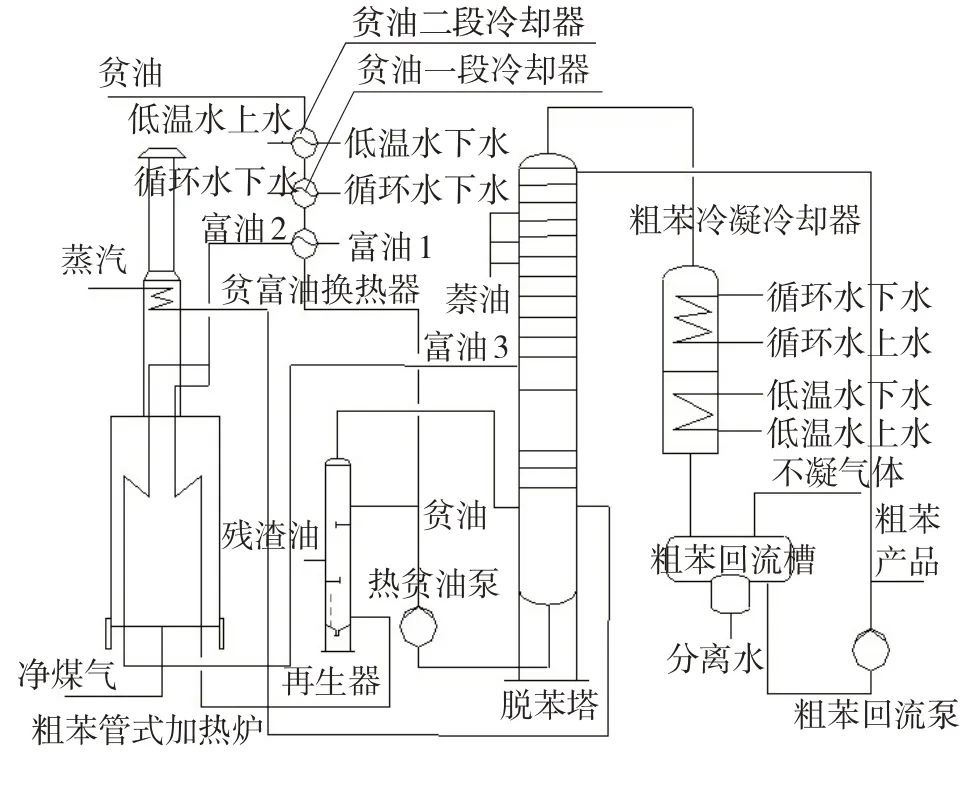

2.1 傳統的直接蒸汽汽提富油脫苯工藝

傳統的直接蒸汽汽提富油脫苯工藝簡述如下(見圖1):從終冷洗苯工段送來的富油依次經過脫苯塔頂油氣換熱器、貧富油換熱器,再經管式爐加熱至180 ℃后進入脫苯塔;塔頂逸出粗苯蒸汽經油氣換熱器、冷凝冷卻器后進入油水分離器,部分粗苯流入回流槽,然后用回流泵送至塔頂做回流,其余進入粗苯儲槽。從管式爐后引出1%~1.5%的熱富油,送入再生塔內,用經管式爐加熱的過熱蒸汽蒸吹再生,再生器出來的直接蒸汽進入脫苯塔進行蒸餾,再生渣排入殘渣池,然后送至焦油庫。脫苯后的貧油由塔底經過與富油換熱后,經過一段、二段貧油冷卻后,再回到洗苯塔進行洗苯。直接蒸汽汽提富油脫苯裝置的工藝操作參數為:貧富油換熱后富油溫度150~160 ℃,管式爐加熱后富油溫度180~190 ℃,進再生器過熱汽溫度400 ℃,脫苯塔頂溫度90~93 ℃,脫苯塔底溫度180~185 ℃,冷凝冷卻器粗苯溫度20~30 ℃,二段貧油出口溫度27~29 ℃,脫苯塔底壓力30 kPa(G),脫苯塔頂壓力35 kPa(G),貧油含苯0.2%,噸粗苯洗油消耗60 kg/t。以上數據摘自參考文獻[1-2]。

圖1 單爐單塔傳統蒸汽脫苯工藝流程

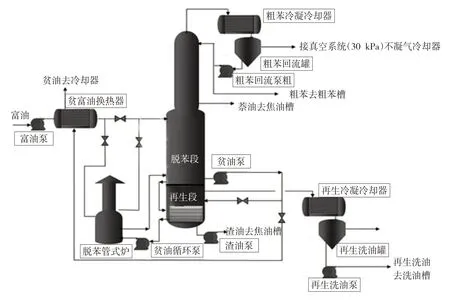

2.2 無蒸汽負壓富油脫苯工藝

無蒸汽負壓脫苯(見圖2)是利用負壓狀態下洗油各組分實沸點蒸餾原理從洗油中分離三苯物質。由于負壓狀態下,三苯物質與洗油其他組分的相對揮發度明顯提升,故無蒸汽負壓脫苯的蒸餾效率高、分離能耗低;而且蒸餾過程不產生廢水(富油洗苯帶入煤氣分離水除外)。最新一代的雙負壓無蒸汽脫苯技術結合熱耦合原理,利用余熱進行貧油再生,脫苯能耗進一步大幅降低。無蒸汽負壓脫苯的加熱熱源可結合焦化流程余熱余能網絡優化提供,如采用導熱油(回收上升管余熱結合再沸器供熱)、采用間接換熱再沸器余熱蒸汽供熱、不再采用焦爐煤氣管式爐加熱方式,實現了源頭消減脫硫脫硝負荷,降低過程成本的目標。

圖2 單爐單塔無蒸汽負壓脫苯工藝流程

該方法因不采用直接蒸汽,脫苯塔內水汽量少,取消了塔頂油水分離器。脫苯塔頂操作壓力控制在-80 kPa,操作溫度75~80 ℃,脫苯塔底操作壓力控制在-65~70 kPa,操作溫度240~245 ℃。洗油再生專門配置1套負壓真空系統,再生段頂部操作壓力控制在-80 kPa,由塔底熱貧油經過管式爐輻射段加熱提供熱源。無直接蒸汽富油負壓脫苯工藝的參數:貧富油換熱后富油溫度182 ℃,管式爐加熱富油溫度190 ℃,再生器出口蒸汽溫度198.3 ℃,再生器頂壓力-80.18 kPa,脫苯塔頂溫度68.9 ℃,脫苯塔底貧油溫度216.2 ℃,冷凝冷卻器粗苯溫度20~30 ℃,二段貧油出口溫度27~29 ℃,脫苯塔底壓力59.29 kPa,脫苯塔頂壓力-64.26 kPa,貧油含苯0.22%(設計≤0.1%),循環洗油溫度出爐溫度230 ℃。以上數據取自滄州渤海煤焦化公司無直接蒸汽富油負壓脫苯工藝運行數據,并參考文獻[3-4],山鋼日照焦化部負壓脫苯工藝貧油含苯0.04%。

2.3 直接蒸汽半負壓富油脫苯工藝

直接蒸汽半負壓富油脫苯工藝,洗油循環和管式爐加熱與傳統的工藝基本相同,脫苯塔采用負壓操作的同時使用過熱蒸汽汽提再生洗油。脫苯塔頂操作壓力控制在-60 kPa,操作溫度64 ℃;脫苯塔底操作壓力控制在-40 kPa,操作溫度180 ℃。直接蒸汽負壓富油脫苯工藝參數:貧富油換熱后富油溫度150~160 ℃,管式爐加熱富油溫度180~190 ℃,進再生器過熱汽溫度400 ℃,脫苯塔頂溫度69.5 ℃,脫苯塔底溫度160~170 ℃,冷凝冷卻器粗苯溫度20~25 ℃,二段貧油出口溫度25 ℃,脫苯塔底壓力-18.8 kPa,脫苯塔頂壓力-49 kPa,貧油含苯0.10%。以上數據取自山東鐵雄冶金科技公司直接蒸汽半負壓富油脫苯裝置現場參數。

3 三種脫苯蒸餾工藝比較

3.1 工藝特點

傳統直接蒸汽富油脫苯工藝是以過熱蒸汽和煤氣管式爐加熱為熱源,富油在管式爐中加熱,飽和蒸汽在管式爐中過熱到350~400 ℃,含苯洗油和水蒸汽形成共沸物進行蒸餾。洗油排渣可采用干法排渣(國家環境部門禁止采用干法排渣)和濕法排渣兩種方式,干法排渣量相對較少。該工藝消耗蒸汽量較大,噸粗苯產生分離水1~1.5 t/t,導致含酚廢水量增加,有機物散溢嚴重,環境問題突出,苯收率低,運行成本高。

無蒸汽負壓富油脫苯工藝是在負壓狀態下,采用高效傳質斜孔塔板,通過實沸點蒸餾分離出洗苯富油中的粗苯。此工藝不需要外來直接蒸汽,粗苯分離水很少(僅有洗苯過程中洗油從煤氣中帶入的冷凝水)。熱量是由焦爐上升管回收焦爐荒煤氣余熱的熱導油與塔底貧油換熱提供,或塔底貧油通過管式爐加熱循環提供。脫苯塔內的上升氣流主要為粗苯氣體和部分氣化的洗油,富油和循環貧油在導熱油換熱器或管式爐內分別加熱到180~190 ℃和230 ℃(洗油在操作壓力下的沸點)。

直接蒸汽半負壓富油脫苯工藝,同時使用負壓操作和直接汽提蒸汽。汽提蒸汽用量通常為正壓直接蒸汽脫苯工藝的一半以上,有一定節能效果,但是仍存在粗苯分離水,需要進行含酚廢水處理。此工藝除了在脫苯塔增加負壓裝置外,其他工藝和傳統正壓脫苯工藝完全相同。

3.2 公用工程介質耗量

3.2.1 焦爐煤氣消耗

經過現場調研,山東泰山鋼鐵集團有限公司(以下簡稱泰鋼)焦化廠采用無蒸汽負壓富油脫苯工藝,噸苯耗煤氣為523.07 m3/t。河北滄州渤海煤焦化公司采用無蒸汽負壓富油脫苯工藝,噸苯煤氣消耗為577.8 m3/t。以上兩單位平均為550.44 m3/t。山東鐵雄冶金科技有限公司采用直接蒸汽半負壓富油脫苯工藝,噸苯耗煤氣為666.66 m3/t。直接蒸汽富油脫苯工藝噸苯耗煤氣665.07 m3/t。

3.2.2 噸粗苯電耗

與直接蒸汽富油脫苯工藝相比,無蒸汽富油負壓脫苯工藝增加了塔頂真空泵、洗油再生真空泵、循環貧油泵和洗油再生泵;直接蒸汽半負壓富油脫苯工藝增加了塔頂真空泵,電耗有一定程度的增加。根據參考文獻得知[4],三種富油脫苯工藝的噸粗苯電耗分別為:蒸汽正壓工藝127.03 kW·h,無蒸汽負壓工藝105.4 kW·h,蒸汽半負壓工藝91.89 kW·h。

3.2.3 噸苯洗油消耗

在現場調研過程中,泰鋼焦化廠和河北滄州渤海煤焦化公司的洗油消耗在40~100 kg/t粗苯之間波動。經過初步觀察和分析,上述裝置洗油消耗高的原因主要是由于排渣習慣造成的。根據參考文獻[5],柳鋼焦化廠負壓脫苯工藝,一開始是連續排渣,洗油消耗為100 kg/t粗苯以上,但經過操作調整,殘渣直接排入油庫。采用間歇排渣后,系統生產油耗大大降低,達到42 kg/t粗苯,與常壓蒸餾工藝洗油消耗相差不大,并且洗油的質量保持穩定。三種富油脫苯工藝的噸粗苯洗油消耗分別為:蒸汽正壓工藝60 kg/t,無蒸汽負壓工藝42 kg/t,蒸汽半負壓工藝40 kg/t。洗油價格4 500元/t,焦油價格2 000元/t,價差2 500元/t,洗油費用應以價差計算。

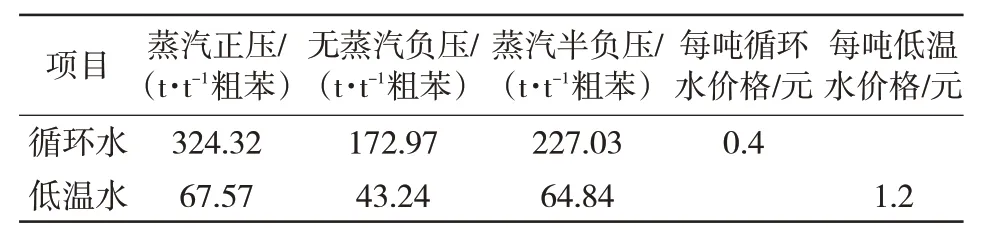

3.2.4 噸苯耗蒸汽和耗循環水/低溫水

三種工藝的能耗和循環水/低溫水消耗如表1所示。表1 中數據根據熱量平衡計算得到。低溫水應為2元/t,由于低溫水只用半年,其余半年用循環水代替,因此低溫水的全年均價為1.2元/t。

表1 三種冷卻循環水/低溫水消耗情況

3.2.5 貧油含苯

無蒸汽負壓富油脫苯工藝,有利于粗苯的蒸餾,貧油含苯≤0.1%,比常壓脫苯貧油含苯0.2%降低了一倍以上。貧油含苯降低,就意味著煤氣洗苯傳質推動力大,洗苯效果更好,洗苯塔后的煤氣含苯更低,苯的回收率更高。三種工藝對貧油含苯以及洗苯塔后含苯的影響如表2所示。

3.2.6 環保效果

無蒸汽負壓富油脫苯工藝,設備為負壓操作,不會向環境溢散含有機物的廢氣排放,脫苯系統的不凝氣全部由真空泵抽送到到鼓風機前煤氣負壓系統,現場沒有異味;而傳統正壓脫苯工藝和直接蒸汽負壓富油脫苯工藝含有機物的尾氣屬于無組織排放,即使有集中處理設施,處理也不完全,現場仍然有異味。

表2 三種工藝對貧油含苯及塔后煤氣含苯的影響

3.3 三種富油脫苯工藝操作費用

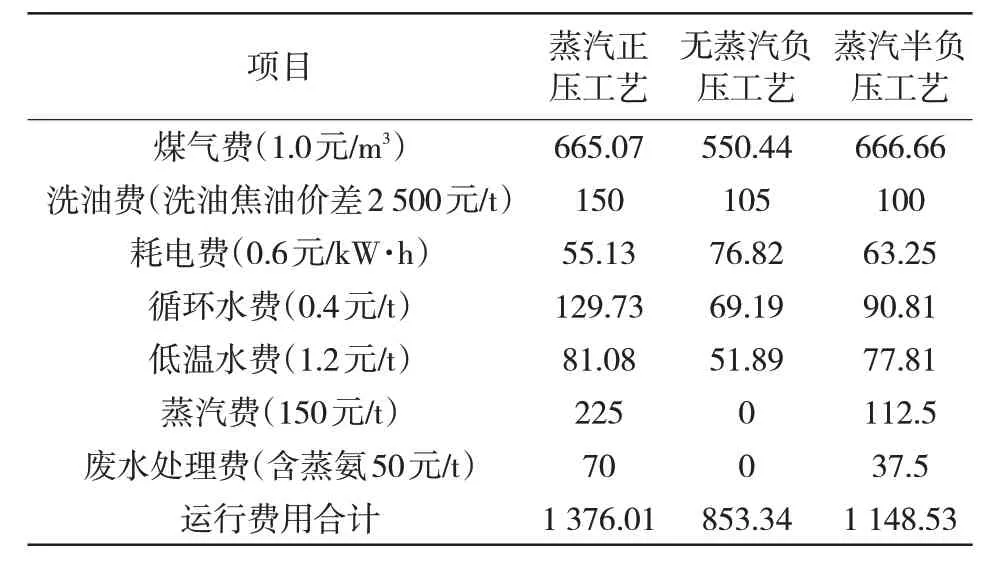

三種富油脫苯工藝操作費用的比較見表3。

表3 三種富油脫苯工藝操作費用的比較 元/t

以上三種工藝的噸粗苯操作費用,無蒸汽富油負壓脫苯工藝費用最低為853.34 元/t,比蒸汽汽提富油脫苯工藝降低費用522.67元/t,比蒸汽半負壓富油脫苯工藝降低295.19元/t。對于120萬t/a焦的焦化廠,粗苯收率為1.1%,無蒸汽負壓脫苯工藝與傳統工藝相比節約費用達770 萬元/a 以上,具有較大的運行成本優勢。

耳朵和眼睛不會思考,只能接觸到外物膚淺的表象,因此不能光用眼睛看、耳朵聽,那樣容易被事物的表象所迷惑。而心是會思考的,有智慧的,對于看到、聽到的事物,要用心多想一想,這樣才能透過表象,深入地理解事物的本質,從而認清真相。最典型的例子就是魔術表演了。魔術師能從一頂空帽子里變出好幾只鴿子,能把一個大活人從箱子里變沒……并不是因為他們擁有超能力,而是道具暗藏機關。

4 無直接蒸汽富油負壓脫苯工藝分析

4.1 節能分析

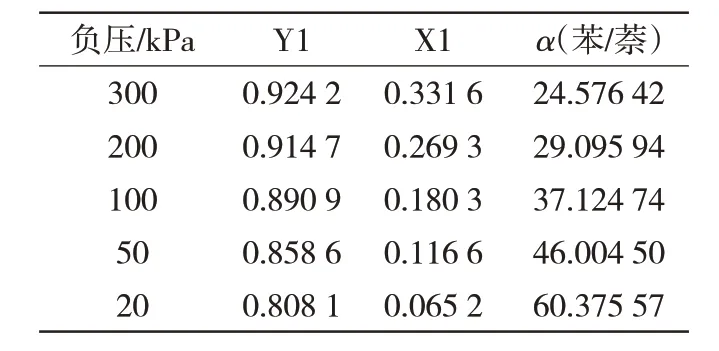

在負壓狀態下,富油脫苯系物質的相對揮發度增大,有利于苯和洗油(以萘為洗油代表成分)的分離。當脫苯塔的操作壓力從100 kPa 降到20 kPa時,相對揮發度增大1.63倍,如表4所示。

表4 負壓對相對揮發度的影響

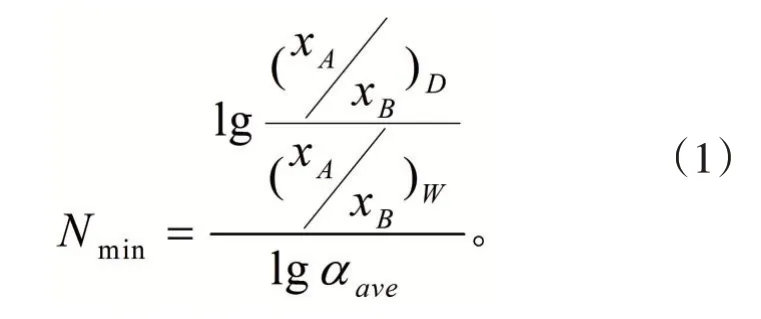

根據芬斯科公式,精餾過程的最小理論板數Nmin可由下式(1)確定:

式中:αave為精餾過程的平均相對揮發度。

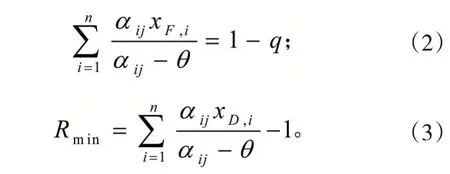

根據恩德伍德公式,精餾過程的最小回流比Rmin可由式(2)和式(3)計算

式中:q為進料狀態液化率,可以認為是定值;αij為組分i針對j的相對揮發度,此處i可以選苯,j可以選為萘,αij可選用全塔的平均相對揮發度αAVE;xDi為塔頂餾出物中苯的含量,可以認為是定值。

由上面可以看出,當在負壓實沸點精餾的過程中,相對揮發度得以提高,使精餾所需的最小理論板數和最小回流比均降低。

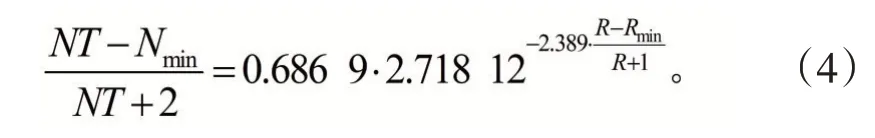

根據吉利蘭關聯式有:

式中的NT為精餾理論板數,由于負壓精餾過程的最小理論板數和最小回流比降低,當NT保持和正壓精餾的理論板數一定時,負壓精餾所需的回流比R可以降低。

根據精餾塔的熱量平衡:

式中:HF,i表示各進料的焓;Qin表示外界加入的熱量,如蒸汽量,包括原料預熱和塔釜加熱;Wp表示外界提供的機械功;Hout,j表示各產品的焓;Qout表示外界加入的冷量,塔頂蒸汽冷凝以及流股冷卻所需要的冷卻循環水。對于精餾塔來說,在完成特定的分離任務的前提下,其能源消耗包括了Qin、Wp、Qout幾項。對于塔頂在沒有過冷冷凝的情況(露點冷凝),此時塔頂冷凝所需熱量Qout可表示為:

式中:D為塔頂采出的餾分流量,R為回流比,λ為塔頂餾分的蒸發潛熱。如塔頂有過冷冷凝的情況,則需要考慮餾分溫度與塔頂露點之間的顯熱,但與蒸發潛熱相比較,顯熱通常可以忽略。

為了討論和分析的方便,若取進料溫度tF取為基準溫度,且進料為100%的液體,記tD和tB分別為流出液和釜液的溫度,則:

式中:CP,D和CP,B分別是塔頂和塔釜采出餾分的比熱。

式(7)中,塔頂、塔釜的采出D和B由分離任務要求和物料平衡決定,tF、tD和tB由操作狀態、以及進料、塔頂和塔釜組成所決定,因此塔釜加入熱量Qin實際仍然由塔頂冷凝負荷Qout所決定。D決定于物料平衡,λ決定于塔頂組分的組成,在富油脫苯過程中基本可以認為是定值。可以看出,隨著回流比R的增加,Qout和Qin隨之增加;反之減小。

由此可見,負壓精餾主要是通過負壓操作提高相對揮發度,在理論板不變的情況下降低塔頂回流實現了節能的目的。

4.2 投資比較

按均以單爐單塔脫苯工藝做投資比較。無蒸汽負壓脫苯工藝,只比傳統的脫苯工藝增加了兩套抽真空設備和塔底貧油循環泵。比有蒸氣負壓脫苯工藝只增加了一套洗油再生抽真空設備和塔底貧油循環泵,投資費用比脫苯和有蒸氣負壓脫苯工藝約增加10%左右。

4.3 負壓脫苯工藝功能拓展的展望

無蒸汽負壓脫苯工藝的開發,降低了對能源介質的需求,可以承接焦爐上升管余熱回收熱介質替代焦爐煤氣管式加熱工藝設備,實現脫苯工藝無焦爐煤氣運行。促進焦化流程余能的高效利用和能量流結構的優化。從源頭取消管式爐,從根本上解決了粗苯管式爐煙氣的達標排放。利用導熱油對焦爐上升荒煤氣余熱進行回收,是一種高效傳熱模式,用來加熱洗苯富油,系統能效高、穩定安全、易于實現智能控制。焦爐上升管荒煤氣余熱回收是一種非常穩定的熱源,對穩定粗苯生產非常有利。熱導油進上升管的溫度為240 ℃,出上升管的溫度為260 ℃。根據測算,焦爐上升管回收的余熱熱量和溫度完全能夠確保無蒸汽負壓脫苯工藝的需求,界時實現導熱油對焦爐煤氣替代后,每噸粗(輕)苯生產運行成本將降到302元左右。經測算,對于年產120萬t的焦化廠,采用熱導油回收上升管余熱,1 a可節約燃料費980萬元以上。

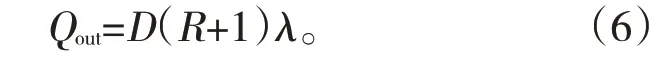

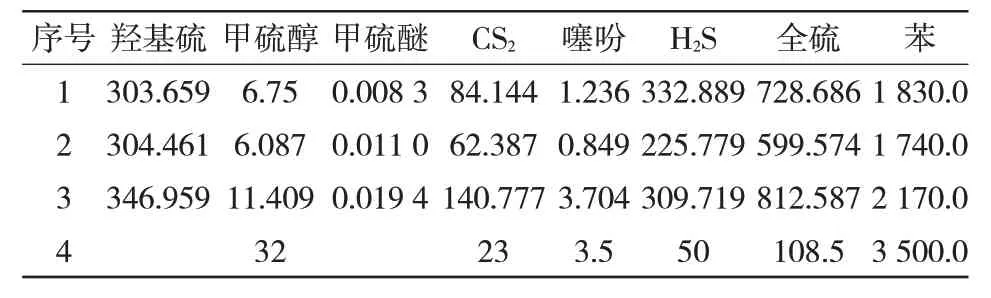

無蒸汽負壓脫苯工藝的開發,提高了傳質效率,使循環洗油脫苯效率明顯提高。當脫苯塔后煤氣含苯從3.5 g/m3降到1.7 g/m3,相比較煤氣含噻吩從3.5 g/m3降到0.849 g/m3,對認識脫除焦爐煤氣羰基硫的新脫途徑和增加羰基硫產品(如噻吩)價值的可行性提供依據。煤氣脫苯效率對煤氣有機硫成分的影響如表5所示。

表5 煤氣脫苯效率對煤氣有機硫成分的影響 mg/m3

5 結 語

綜上所述,通過三種流程比較,無蒸汽富油負壓脫苯工藝不消耗蒸汽,并且運行費用最低,不產生廢水,所有不凝氣返回煤氣負壓系統,環保效應好,具有良好的經濟效益和社會效應。焦爐煤氣洗脫苯及無蒸汽富油負壓脫苯工藝的系統開發,實現了焦爐荒煤氣洗脫苯工藝流程的高能效、潔凈化、有序運行。無蒸汽負壓富油脫苯工藝具有明顯優勢,是極具推廣價值的新工藝、新技術。