淺析空分裝置下塔液空氧純度范圍的確定

史斌豪,宋 寧,陳 雁

(蘭州石化公司化肥廠空分車間,甘肅 蘭州 730060)

對于采用雙級精餾塔的空分裝置而言,下塔塔釜的液空是來自下塔第一塊塔板流下的液體。一直以來,我們都認為,下塔液空中的氧純度受進塔空氣中氧濃度(20.9%)的限制,總要比他的平衡濃度低一些。例如:當下塔壓力為0.55 MPa時,與含氧量20.9%的氣相平衡的液體中氧濃度為40.8%,而實際液空中氧濃度應低于這個值[1]。

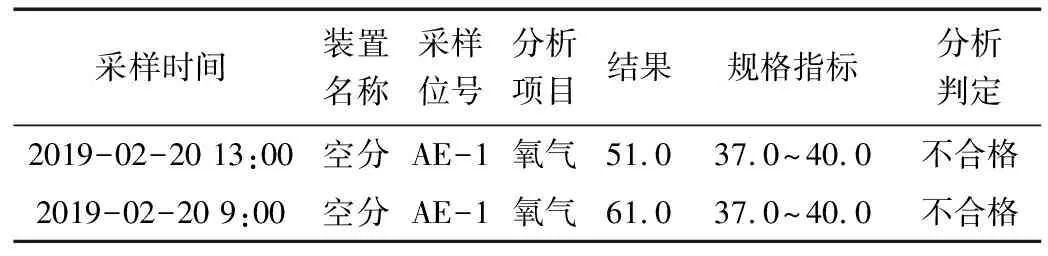

表1 液空中氧純度分析超標表

也就是說,在目前下塔壓力458 kPa的工況下,其液空中氧純度的理論上限就在40%(體積分數)左右,即便超標也不會超出太多。而2019年2.20日的兩次分析均超出上限達到51.0%、61.0%(見表1),而當日其余中控餾出口指標均正常。那么,如果分析是準確的,液空氧純度范圍是如何確定的就值得深入研究。

1 液空中氧純度受什么因素影響

下塔液空作為整個精餾系統的塔釜液,它的純度能反應下塔的精餾工況。同時,液空回流液通過LCV-1閥送入上塔參與精餾,將直接影響上塔提餾段的回流比,進而影響產品氧氣純度和主冷液氧液面。可見,下塔液空純度的高低對于整個空分裝置而言有著重要的意義。

影響下塔液空氧純度的因素有三種:下塔壓力、裝置冷損、下塔回流比。下塔壓力決定了氧、 氮氣的沸點和平衡濃度,壓力越高,沸點越高。相應的平衡濃度越低,液空中氧含量也隨之降低[3]。

當裝置正常生產時,主冷液面、液空液面均能穩定,膨脹空氣量也可保持不變,進下塔空氣溫度TI-6可保持在-172.4 ℃(含濕量一定),說明裝置的冷損不變,維持在一個穩定的狀態。同時,下塔壓力PI-1在458 kPa保持穩定,下塔頂部的液氮回流閥V-6一般也保持固定開度(85%),去上塔的液氮節流閥HV-1也保持固定開度,說明下塔回流比和下塔壓力也保持一定。

可見,當裝置正常生產時,下塔壓力、裝置冷損、下塔回流比均保持穩定,下塔液空氧純度是在這一穩定工況下僅與溫度、壓力有關的函數,用計算的方法可以算出液空氧純度的范圍。

2 液空中氧純度范圍如何確定

由于,液空液氧純度是僅與壓力和溫度有關的函數,整個下塔可視為氧-氮雙組分理想物系的汽液相平衡。在一定壓力溫度下,汽液平衡時,一定的液相濃度對應固有的氣相濃度值[4]。所以,可以分別利用泡點方程及露點方程分別求出液空氧純度的上、下限。

2.1 確定當前工況下液空氧純度下限

裝置工況如下:下塔壓力PI-1:458 kPa;空氣進下塔溫度TI-6:-172.4 ℃;空氣中氧含量為20.9%(體積分數)。

引入露點方程[5]:

(1)

解:已知:p=458 kPa ①;T=-172.4 ℃;求x氧

∵進塔空氣中氧含量為20.9%(體積分數),由于氣體摩爾體積y氧為一常數(22.4),

∴摩爾分數和體積分數相等,即:y氧= 0.209 ②;

將①、②、③帶入公式(1),得:

x氧的含義為:當下塔壓力為458 kPa,溫度為-172.4 ℃時,與含氧20.9%的空氣相平衡的液空中的氧純度為35.19%。而且當空氣進入下塔后,不會直接轉變為液態空氣,需要與下塔底部第一塊塔板上的液體進行換熱,大部分氮組分因沸點較低而氣化上升,大部分氧組分因沸點較高而液化下降,也就是說實際液空純度應大于35.19%,這就是當前工況下的液空氧純度的理論下限。

2.2 確定當前工況下液空氧純度上限

之前,已計算出液空氧純度下限,且已得知,經過換熱后液空中氧純度肯定比35.19%要高。那么通過泡點方程就可以算出液空氧純度的上限。

裝置工況如下:下塔壓力PI-1:458 kPa;空氣進下塔溫度TI-6:-172.4 ℃;空氣中氧含量為20.9%(體積分數)。

引入泡點方程[6]:

(2)

解:已知:p=458 kPa ④;T=-172.4 ℃;求x氧

將④、⑤帶入公式(2),得:

將⑤、⑥帶入公式(1),得

∴在當前工況下,液相中氧純度的上限x氧為68.43%,而與其平衡的氣相中氧純度上限y氧則為40.64%。

2.3 液空氧純度范圍設置是否合理

4#空分裝置液空中氧純度指標AE-1范圍為:37.0%~40.0%,而計算出的范圍為35.19%~68.43%,對照4#空分裝置使用說明書查得液空中氧純度原始指標為大于37.0%[7]即可,并未設置指標上限。

在實際生產中,由于受到平衡濃度的限制,液空中氧純度的實際值應低于40.64%而高于35.19%,即:35.19%~40.64%。可見,通過計算得出的液空中氧純度范圍與裝置實際設定范圍基本相吻合。設定值下限稍高于計算值是考慮了上塔氧氣純度的原因,液空純度高一些,相應氧氣純度也高一些,有利于生產。

所以,液空中氧純度指標AE-1的指標范圍設定為37.0%~40.0%是合理的。

3 探討質檢分析數據是否合理正確

既然指標范圍是合理的,那么,液空中氧純度是否有超過指標上限40%的可能。

質檢采用的液空中氧純度的分析方法為GB/T 3863-2008 工業氧國家標準(銅氨液吸收法)[8],同時,采用GC-2010型氣相色譜分析儀數據做對照。2.10日兩次分析均作了比對并留樣,數據相一致且誤差在規定范圍內,我們可以認為質檢分析是正確的,液空氧純度AE-1的確達到了61%、51%。

之前通過計算,我們得出了在4#空分當前工況下的液空氧純度范圍,其中,液相中的氧純度上限是68.43%,而平衡氣相上限是40.64%。取樣時,一般取氣體樣。假設,如果在取樣時取出了液體或氣液夾帶,那么分析數據就很有可能超過40%,處在40%~68.43%,這一范圍內。

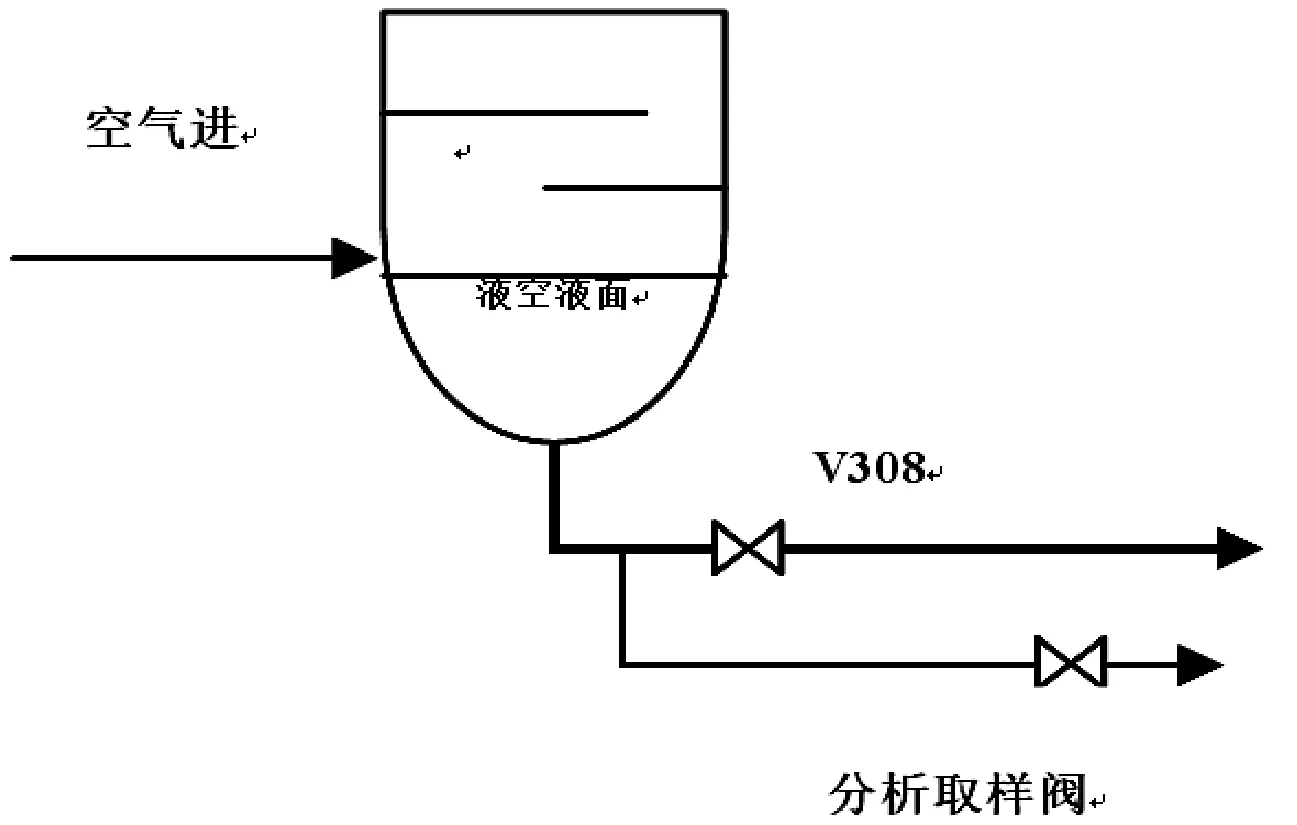

同時,2.20日期間,裝置下塔液空排放閥有一定程度的泄漏(圖1),而取樣管線剛好在閥門前,且距離較近(圖2)。這樣,造成液空從此處不斷氣化泄漏,而取樣小閥是關閉的,在取樣時,打開小閥稍加排放就有可能造成氣液夾帶,最終造成分析數據偏高。

圖1 液空排放閥泄漏圖

圖2 現場位置

4 解決辦法及改進措施

4.1 解決辦法

得出分析數據偏高的原因后,目前采取了以下措施,在大檢修時消除閥門漏點,同時,取樣時保證充分排放,防止氣液夾帶,采取此方法后液空中氧純度AE-1均分析正常。

4.2 改進措施

詢問廠家技術人員后得知,當前工況下液空氧純度的上限即為40%,與理論計算相符。當分析數據超過40%應沒有參考意義,此時應對照其他參數查找原因再次取樣分析。同時調節時應以調節下塔液氮回流閥為主,去上塔液氮節流閥對液空純度影響不大。

此外,質檢還可以考慮佩戴高含量便攜式氧分析儀(HGAS-OEB型),可以直接測算被測氣體中10%~99.99%的氧濃度值,不僅可以用在液空中氧含量的測定上,還可用在產品氧氣的測定上。HGAS-OEB便攜式氧分析儀采用離子流氧傳感器為測量單元,測定工業氧的純度,相對于標準法(漢氏氧分析儀),有分析自動化程度高和操作簡便化的特點[9]。為減少了因超標而頻繁加樣的來回奔波,提高了時效性,對于質檢和生產裝置來說都是利大于弊的。

5 結 論

通過計算確定了液空中氧純度的范圍、找到了純度超標的可能性。在今后的生產中,若AE-1分析再次超標,應及時查找工藝自身原因,對照其他餾出口純度是否發生變化。不可盲目認為液空純度不能超過40%,并配合質檢分析加樣,避免正常生產時液空氧純度超標情況的發生。