隧道掘進機滾刀刀圈刃部的無損檢測方法

張凌,張愛武,孔祥權,方亮

(1.吉林省維爾特隧道裝備有限公司,吉林 吉林市132011;2.吉林省盾構與掘進刀具技術重點實驗室,吉林 吉林市132011)

0 結語

滾刀刀圈是全斷面隧道掘進機刀具的關鍵零件,在隧道掘進機掘進過程中起著舉足輕重的作用,因此要求其具有高硬度、高耐磨性、高沖擊韌性等綜合力學性能,且滾刀刀圈內部不允許有裂紋、夾雜、折疊、結疤、層狀斷口、非金屬夾雜、碳化物偏析、縮管殘余、龜裂、晶粒不均等缺陷。滾刀刀圈在極其惡劣工作環境下,其中任何一種缺陷的存在會使滾刀刀圈出現非正常磨損、卷邊、崩刃和斷裂等失效形式。對盤形滾刀刀圈進行超聲波體積探傷的重點關注區域是外刃部,外刃部是承擔破巖功能的核心區域,是高磨損區域,如存在體積性內部缺陷,則容易發生滾刀刀圈沿徑向自外向內的脆性斷裂或崩塊等,導致整刀失效。內徑基體部分因承受徑向載荷和過盈熱套裝預加應力的高應力區域,如存在體積性內部缺陷則易發生滾刀刀圈沿徑向自內向外的脆性斷裂,導致整刀失效。

1 刀圈無損檢測的方法

鍛壓成形后的刀圈出廠前做無損探傷至關重要,經探傷檢測合格的刀圈發給客戶,以保證其在后續掘進機掘進過程中性能穩定,從而降低掘進的成本,保證工程施工進度。滾刀刀圈的檢測技術難度比較高,國內目前沒有此類試件的檢測規程及方法。

在公司檢測人員的不斷探索和共同努力下,研究出了隧道掘進機滾刀刀圈刃部的無損檢測方法,隧道掘進機滾刀刀圈刃部的無損檢測方法是分別對滾刀刀圈的刀圈刃部徑向、刃部外圓周周向、刀圈內圓弧周向以及刀圈端部與刃部過渡處四個部位進行探傷檢測。

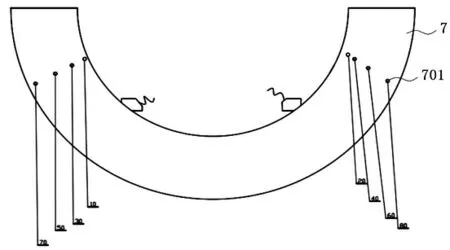

對刀圈刃部徑向的檢測范圍為滾刀刀圈從外圓周開始至刀寬20 mm范圍內進行檢測,檢測方式采用超聲波探傷儀無損探傷;對刃部外圓周周向的檢測方式采用超聲波探傷儀無損探傷(見圖1);對刀圈內圓弧周向的檢測方式采用超聲波探傷儀無損探傷(見圖2);對刀圈端部與刃部過渡處的檢測范圍為對刀寬在20-30 mm之間的部位進行檢測,檢測方式采用磁粉檢測(見圖3)。

2 對比試塊的制作

對比試塊由滾刀刀圈環形鍛件毛坯料制成,取弧長為200 mm、厚度為80 mm 的一段圓弧,隨滾刀刀圈一起進行熱處理,除去熱處理黑皮,加工成表面光潔度Ra≤6.3μm 的光滑表面;在左側距離內圓弧面10 mm、30 mm、50 mm、70 mm 處設置Ф2 橫通孔,在右側距離內圓弧面20 mm、40 mm、60 mm、80 mm 處設置Ф2 橫通孔。

圖1 刀圈主視圖

圖2 刀圈俯視圖

圖3 刀圈磁粉探傷示意圖

3 刀圈無損檢測的操作步驟

3.1 對滾刀刀圈的刃部徑向的檢測步驟

圖4 對比試塊示意圖

(1)采用對比試塊CS-2-4# 作標準AVG曲線,設置檢測時的儀器探測范圍,保存當前儀器狀態設定到空白數據集內,記錄好該存儲號;

(2)采用超聲波探傷儀對滾刀刀圈的刃部徑向進行檢測;當檢測到始波和底波之間出現反射回波,判定該刀圈刃部存在徑向缺陷。當缺陷回波達到步驟(1)中AVG曲線第一條線時,說明其中有相當于Ф2平底孔大小的缺陷,回波達到步驟(1)中AVG曲線第二條線時,說明其中有相當于Ф3平底孔大小的缺陷,當回波達到步驟(1)中AVG曲線第三條線時,說明其中有相當于Ф4平底孔大小的缺陷;當始波與底波之間無反射回波出現,則說明該刀圈刃部無徑向缺陷。

3.2 對滾刀刀圈的刃部外圓周周向的檢測步驟

(1)采用對比試塊CS-2-7# 作標準AVG曲線,設置檢測時的儀器探測范圍,保存當前儀器狀態設定到空白數據集內,記錄好該存儲號;

(2)采用超聲波探傷儀對滾刀刀圈的刃部外圓周周向進行檢測;當檢測到始波和底波之間出現反射回波,認為該刀圈刃部存在周向缺陷,當缺陷回波達到步驟(1)中AVG曲線第一條線時,說明其中有相當于Ф2平底孔大小的缺陷,回波達到步驟(1)中AVG曲線第二條線時,說明其中有相當于Ф3平底孔大小的缺陷,當回波達到步驟(1)中AVG曲線第三條線時,說明其中有相當于Ф4平底孔大小的缺陷;當始波與底波之間無反射回波出現,則說明該刀圈刃部無周向缺陷。

3.3 對滾刀刀圈的刀圈內圓弧周向的檢測步驟

(1)制作與滾刀刀圈的內圓弧直徑相同、外徑大于待測刀圈外徑的滾刀對比試塊,并在滾刀對比試塊上人工設置缺陷;

(2)采用超聲波探傷儀使用步驟(1)中的滾刀對比試塊制作DAC曲線并設置DAC曲線三線間的dB 距離及工件表面補償;

(3)采用超聲波探傷儀對待檢測的滾刀刀圈的刀圈內圓弧周向進行探傷檢測,根據檢測過程中所出現回波位置、幅度及與DAC曲線dB 差判別是否缺陷回波并計算其當量、長度及區域。

3.4 對滾刀刀圈的刀圈端部與刃部過渡處的檢測

(1)使用標準試片檢查D型電磁軛的靈敏度,當標準試片顯示出磁痕后,證明其靈敏度達到要求,可以進行磁粉探傷;

(2)去除被檢刀圈表面的油污、毛刺和氧化皮物質,在待檢區域施加反差增強劑;

(3)將D型電磁軛觸角一只與被檢刀圈端部面接觸,另一只與被檢刀圈刃部面接觸,45°垂直于檢測面,磁化,施加磁懸液,時間為1~3 s;

(4)停施磁懸液至少1 s 后停止磁化,然后將D型電磁軛旋轉90°垂直于檢測面再次磁化;

(5)重復步驟(3)~步驟(4)至少一次,觀察磁粉聚集情況,如果磁粉向D型電磁軛觸角兩頭聚集,表示刀圈檢測區域沒有缺陷;如果磁粉在檢測面的任何一處聚集,表示刀圈檢測區域內存在缺陷。

4 結語

隧道掘進機滾刀刀圈刃部的無損檢測方法,采用超聲波和磁粉探傷兩項技術并用,超聲波探傷僅適用于規則形狀的物體,在刀圈刃部周向和徑向20 mm 內的區域探傷時,采用超聲波探傷技術,過渡圓弧部分因不是主要工作面,這一區域結構形狀比較特殊,晶粒細小,厚度變化大,但其最大深度不超過6 mm,因此采用磁粉探傷技術探傷,能夠檢測出刀圈表面和近表面的微小裂紋等缺陷。通過兩項技術并用,解決了本領域不規則形狀刀圈的刃部無損探傷技術難題,為客戶提供了性能穩定、質量可靠的產品,同時填補了該項技術的空白。本方法操作簡單,成本低廉,達到了理想的檢測效果。