乳豬教槽料加工工藝的演變

徐登科,彭君建,2*,徐國安,陳 輝,2,閭 宏,2,張 樂,2,孫 翔

(1.江蘇豐尚智能科技有限公司,江蘇 揚州 225009;2.國家飼料加工裝備工程技術研究中心,江蘇 揚州 225009)

隨著我國生豬養殖水平提高,乳豬斷奶日齡日益縮短。乳豬營養缺乏促進教槽料的開發與推廣應用,而優質教槽料應結合乳豬消化系統發育不完善、消化能力差、免疫系統不健全、抗病力差、生長速度快、營養要求高的生理特點開發和設計,從根本上解決仔豬腹瀉、斷奶應激等斷奶綜合癥的問題,讓乳豬平穩渡過斷奶關,避免各種應激[1]。優質教槽料一般需要具備以下特點:易于消化和營養吸收,其中成品顆粒料中淀粉糊化度水平應盡量高,同時抗營養因子低。適口性好,乳豬喜歡吃,采食量大,才可能有良好的日增重指標;營養全面均衡。各種原料的營養成分不同,效率也不同,因此必須科學配方,精心調制。仔豬發病率低且無斷奶應激現象。斷奶應激會造成仔豬體重下降,生長停滯[2-5]。本文從加工工藝角度出發,重點闡述乳豬教槽料加工工藝演變過程中如何解決“改變淀粉糊化度水平、提升蛋白質水合效果、降低抗營養因子及病菌毒素必須高溫,而高溫會造成熱敏配方及維生素、酶制劑的損失”的矛盾,期待對飼料企業選擇教槽料工藝和設備給予幫助[6]。

1 乳豬教槽料加工工藝的演變

1.1 教槽料的最佳糊化度

淀粉糊化作用是飼料加工過程中重要的物理化學特性變化過程,淀粉糊化度是指淀粉中糊化淀粉與全部淀粉量之比的百分數,是評價顆粒飼料加工質量的重要指標,直接影響畜禽吸收利用飼料中能量物質效率,進而影響飼料轉化效率和畜禽生長狀態[7-10]。關于教槽料最佳糊化度的問題,不同的人有不同的觀點,但基本上可形成以下共識:教槽料的整體糊化度不能低,一般不低于50%,糊化度太低影響營養消化吸收率。教槽料的整體糊化度不需要太高,較少有人認為超過75%是合理的。

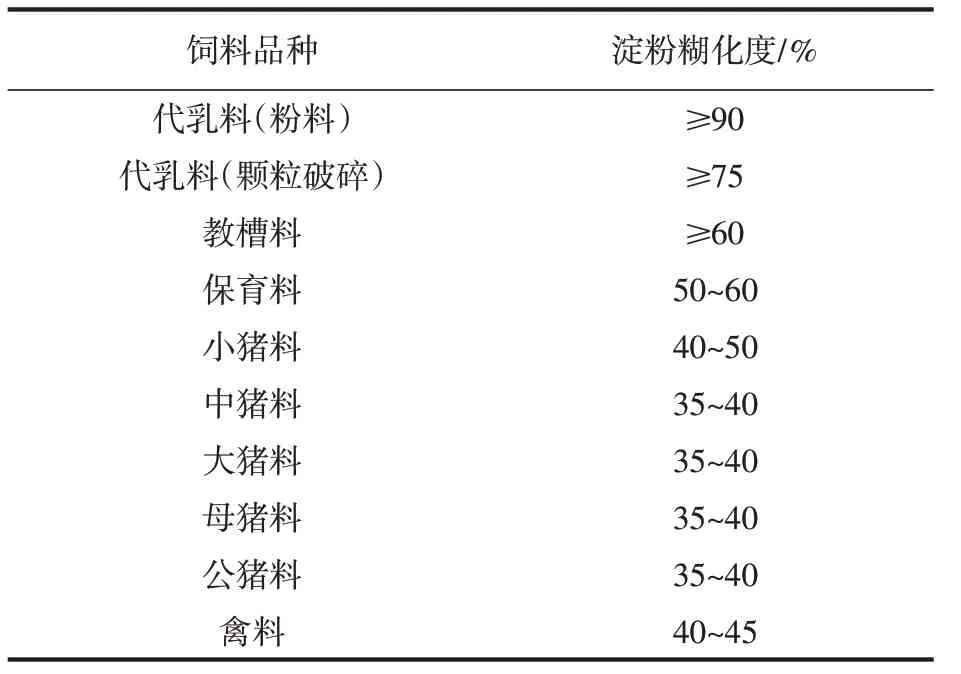

總的來說,糊化度在50%~70%比較合理。通過市場走訪,發現大多數企業認為約60%糊化度是合理的,同時筆者將市場上飼料產品成品質量目標進行梳理,見表1,供飼料企業參考。

表1 市場上飼料成品質量目標

本文以時間為坐標,對先后出現的乳豬教槽料工藝特點歸納和分析,闡述乳豬教槽料加工工藝演變過程中如何解決“改變淀粉糊化度水平、提升蛋白質水合效果、降低抗營養因子及病菌毒素必須高溫,而高溫會造成熱敏配方及維生素、酶制劑的損失”的矛盾[11]。

1.2 傳統乳豬料加工工藝

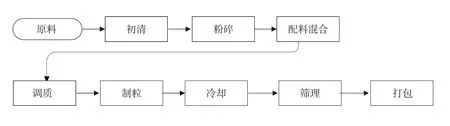

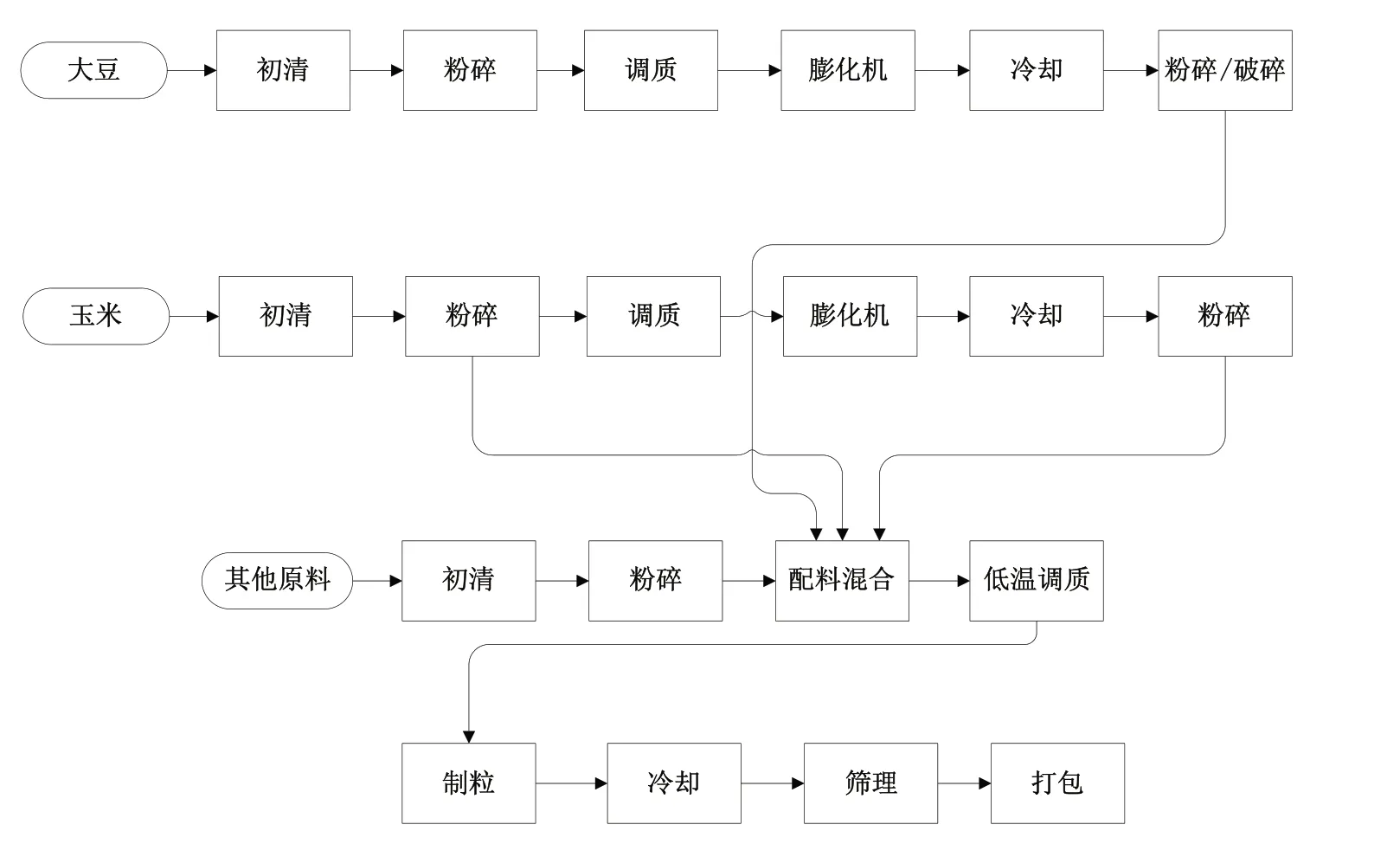

傳統乳豬料加工工藝流程見圖1。

該工藝主要特征如下:(1)原料初清后粉碎,然后混合、調質制粒冷卻,最好進行篩理打包的工藝流程。混合工段,包括乳清粉、維生素、酶制劑等熱敏成分在內的全部物料參與混合;混合之后的物料進入調質器中調質,物料得到一定預熟化,之后物料進入制粒機壓制成顆粒,經冷卻和打包得到成品。(2)該工藝流程中對成品熟化起作用的工段主要是調質工段。調質水分、調質溫度、調質時間為影響調質效果的三要素。調質水分為第一要素,調質水分提升有利于調質效果改善,但調質器下游設備制粒機控制入模水分≤16%~17%,水分超過入模水分后,制粒機壓輥有打滑風險,因此在生產過程中調質水分不能太高。調質溫度提升也有利于調質效果改善,但乳清粉等當溫度超過70 ℃時,損失嚴重,因此在生產過程中調質溫度不能太高。調質時間延長對于調質效果改善有一定作用,因此客戶往往通過“空間換時間”即通過加大調質器空間來延長調質時間,因此保質器越來越多的應用在該工藝中,但是單純依靠蒸汽熱能對于糊化度提升有限,一般成品糊化度約在30%。(3)熟化程度低直接影響乳豬料消化率,且適口性不足。(4)糊化度低也是物料在調質器中采用相對較高溫度調質獲得的。不可避免對一些熱敏成分也造成破壞,影響顆粒料最終營養品質。

隨著時間推移,傳統乳豬教槽料工藝逐漸被淘汰,歐洲的膨脹工藝進入國內飼料行業。

圖1 傳統乳豬教槽料加工工藝

1.3 傳統膨脹加工工藝

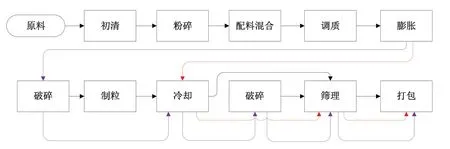

傳統膨脹加工工藝在國外應用比較多,該工藝流程(見圖2)較靈活,工藝流程可實現3 種產品生產。(1)膨脹鍋巴料。其工藝流程為原料經初清、粉碎,配料混合、調質、膨脹、冷卻、篩理、打包等工序。(2)膨脹破碎料。其工藝流程為原料經初清、粉碎,配料混合、調質、膨脹、破碎、冷卻、破碎、篩理、打包等工序。(3)膨脹顆粒料。其工藝流程為原料經初清、粉碎,配料混合、調質、膨脹、破碎、制粒、冷卻、篩理、打包等工序。

該工藝具有以下特點:工藝靈活,可兼顧不同產品生產;與傳統乳豬料加工工藝相比,所有物料經過熟化處理,在蒸汽熱能利用的基礎上,引入膨脹器擠壓處理,物料中淀粉糊化度可提升至40%~50%。從養殖效果上超越了傳統乳豬料加工工藝;該工藝缺點是在膨脹的過程中乳清粉等熱過敏成分損失多,后續工藝和設備中不能補充損失的營養成分,造成配方營養水平損失;該工藝對于成品糊化度進一步提升比較困難,乳豬料適口性不足。

該工藝在90 年代的廣西風靡一時,但是該工藝不能有效解決熱敏成分在加工過程的損失問題,單一原料膨化低溫制粒工藝在國內悄然興起。

1.4 單一原料膨化低溫制粒工藝

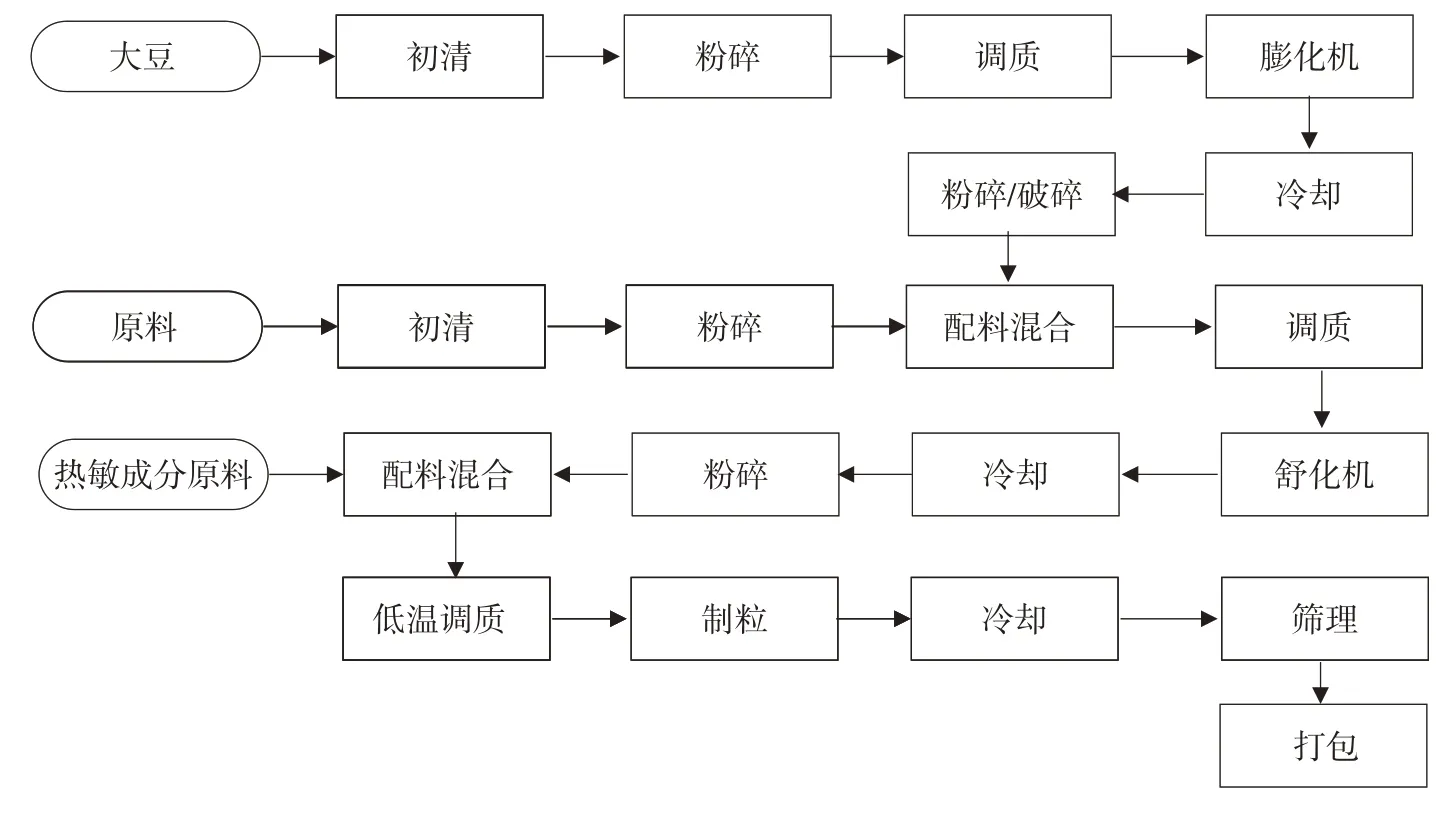

單一原料膨化低溫制粒工藝(見圖3),是目前應用最廣泛的一種乳豬教槽料加工工藝。單一原料(玉米、大豆)經初清、粉碎、調質膨化、冷卻、粉碎后進入待配料倉,與其他原料(配方中的玉米、豆粕等大宗原料)、熱敏配方等配料混合,然后低溫制粒、冷卻、篩理、打包的工藝流程。

圖2 傳統膨脹加工工藝

圖3 單一原料膨化低溫制粒工藝

單一原料膨化低溫制粒工藝具有以下特點:(1)針對不同物料不同特性膨化處理,部分玉米進行膨化處理,膨化玉米糊化度85%~95%,現場膨化玉米容重基本控制在350~420 g·L-1;(2)膨化大豆生產線,專線專用,避免交叉污染;膨化大豆尿酶活性≤0.01~0.10,抗營養因子處理徹底;(3)熱敏配方成分添加后低溫制粒,營養成分損失較少;(4)全部豆粕、絕大部分玉米及其他大宗原料未高溫處理,糊化度水平較低,且衛生指標不高。并且成分間糊化度水平差異較大,容易造成顆粒間不均勻性。

單一原料膨化低溫制粒工藝無法兼顧其他大宗原料,行業中部分企業開始采用膨脹低溫制粒工藝。

1.5 膨脹低溫制粒工藝(舒化工藝)

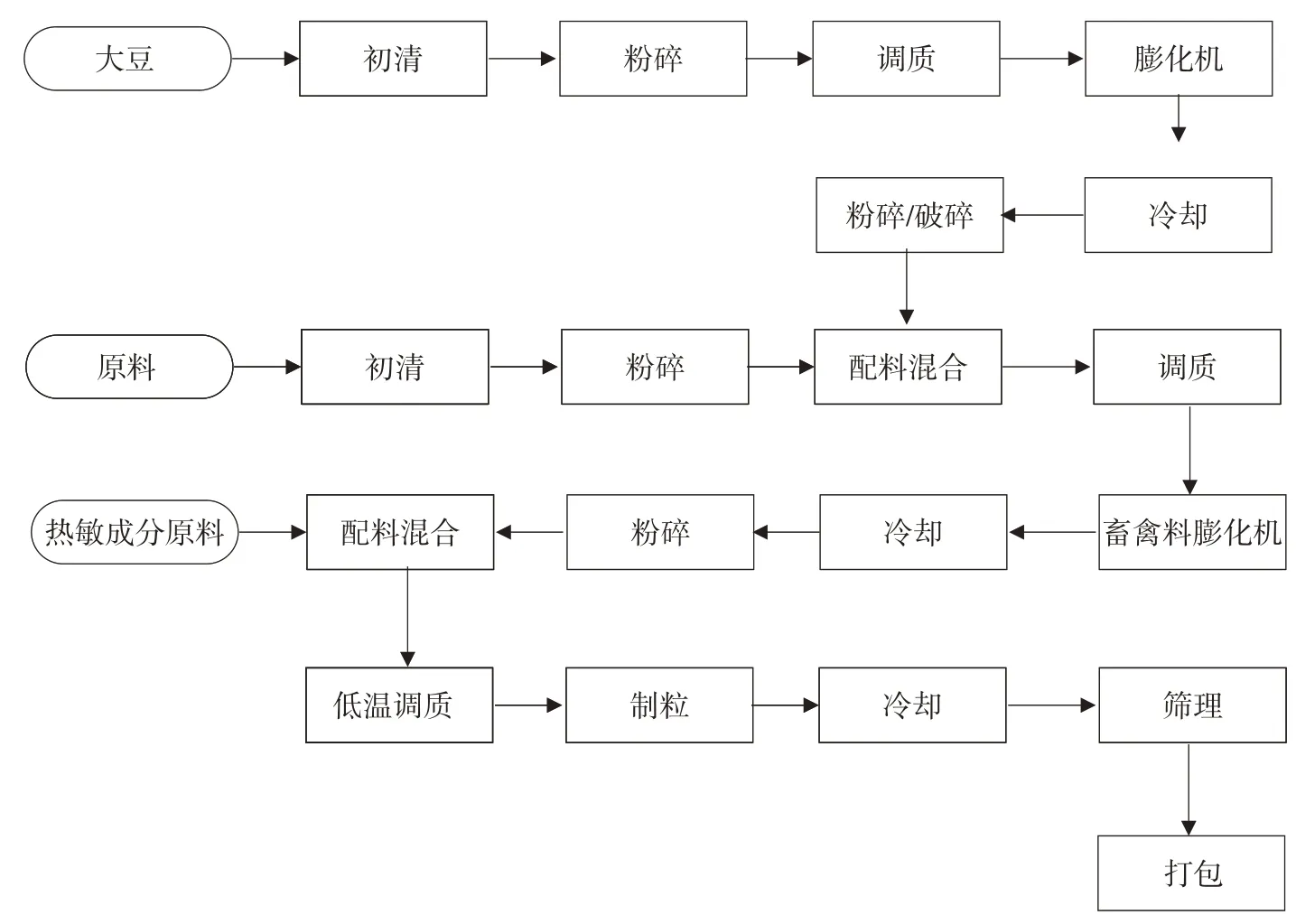

膨脹低溫制粒工藝是對傳統膨脹加工工藝改良的一種工藝(見圖4)。首先物料初清、粉碎、配料混合,所有大宗原料(玉米、豆粕、膨化大豆等)一次混合,高溫調質膨脹處理,然后冷卻、粉碎,與熱敏成品原料二次混合,再采用低溫調質、制粒、冷卻、篩理、打包等工藝流程。

該工藝具有以下特點:(1)良好解決加工工藝中“改變淀粉糊化度水平、提升蛋白質水合效果、降低抗營養因子及病菌毒素必須高溫,而高溫會造成熱敏配方及維生素、酶制劑的損失”的問題。(2)膨化大豆生產線,專線專用,避免交叉污染;膨化大豆尿酶活性≤0.01~0.1,抗營養因子處理徹底。(3)熱敏配方成分添加后采用低溫制粒,營養成分損失較少。(4)該工藝得到飼料的糊化度和膨脹加工工藝一樣,物料中淀粉的糊化度可提升至40%~50%,成品糊化度進一步提升比較困難,乳豬料適口性不足。(5)由于膨脹的剪切力低,對一些豆粕等原料脫毒不徹底。

目前該工藝有一些廠家應用,但該工藝在對糊化度水平要求較高的場合,有些無能為力,一種全新的全膨化低溫制粒工藝悄然興起[12]。

圖4 膨脹低溫制粒工藝(舒化工藝)

1.6 全膨化低溫制粒工藝

全膨化低溫制粒工藝與膨脹低溫制粒工藝相比(見圖5),主要不同點是把工藝流程中的膨脹器用膨化機進行優化,這里的膨化不是單一原料膨化而是配合物料膨化處理,主要為解決膨脹器對熟化度水平提升程度不足的問題[13]。

該工藝具有以下特點:(1)全膨化低溫制粒工藝解決加工工藝中“改變淀粉糊化度水平、提升蛋白質水合效果、降低抗營養因子及病菌毒素必須高溫,而高溫會造成熱敏配方及維生素、酶制劑的損失”的問題。(2)膨化大豆生產線,專線專用,避免交叉污染;膨化大豆尿酶活性0.01~0.1,抗營養因子處理徹底。(3)熱敏配方成分添加后采用低溫制粒,營養成分損失較少。(4)由于采用擠壓強度更高的畜禽料膨化機,物料中淀粉的糊化度可提升至50%~70%,大幅改善乳豬顆粒適口性。(5)由于采用膨化作業處理,豆粕等原料脫毒更徹底。

圖5 全膨化低溫制粒工藝

2 總 結

隨著飼料加工水平不斷提升,飼料加工工藝也發生較大變化,單一原料膨化低溫制粒工藝經過多年發展,是目前應用最廣泛的工藝流程。但客戶對配方營養、營養損失、飼料清潔、安全等方面的關注度日益增加,全膨化低溫制粒工藝得到越來越多的客戶認可[14]。乳豬料教槽加工工藝在不斷發展,相關設備也在不斷提升。相信未來會有新工藝、新設備不斷涌現。筆者作為系統方案供應商,會持續工藝和設備進行優化和研究,希望通過工藝和設備的持續優化,開發出優質高效的工藝及設備,推動乳豬教槽料加工水平繼續提升。