LNG加氣站BOG排放量的理論計算與實測

高 勇, 吳俊杰, 屈 戈

(華潤燃氣(鄭州)市政設計研究院有限公司,河南鄭州450006)

1 概述

自2002年國內首座LNG加氣站建成投運,經過近10 a的發展,從2010年開始國內LNG加氣站逐步走上了快車道,2012年及2013年,加氣站建設的年增長率分別為208%、130%。2012年至2015年為河南省內LNG加氣站的高速建設期,至2018年底,河南省內建設有LNG加氣站近200座。

國內的LNG加氣站建設是優先于汽車發展的,通過對河南省部分LNG加氣站的調研及2座加氣站的定期監測,發現LNG加氣站的快速建設與LNG汽車發展不匹配,近幾年LNG汽車保有量基本沒有增長,造成LNG加氣領域內出現“站多車少”的局面。

在此情況下,LNG加氣量過少,在儲罐中儲存時間較長,同時零星充裝導致設備及工藝管道頻繁預冷,產生大量的BOG。BOG超壓放散會造成能源浪費,天然氣中的甲烷等烴類氣體屬于溫室氣體,會對環境產生影響。BOG的回收不僅可以節約能源,保護環境,同時還具有一定的經濟效益。

2 BOG產生的主要因素

2.1 儲罐、設備及工藝管道與外界的換熱

LNG加氣站的工藝系統主要由儲罐、泵橇、加氣機及工藝管道組成,本文將泵橇和加氣機稱為設備。工藝流程分為卸車、儲罐增壓、儲罐調飽和、設備預冷、加氣等環節[1]。

LNG加氣站中的LNG主要在儲罐中儲存,少量在設備及工藝管道中,其溫度在-140 ℃左右,與環境溫度存在較大的溫差。儲罐、設備及工藝管道即使采取了絕熱措施,仍存在與外界的熱交換,LNG吸收外界的熱量逐漸增加,會導致LNG的氣化,產生BOG。

在工藝流程的各個環節,LNG在儲罐、設備及工藝管道中輸送,特別是在工藝管道中,相同體積的LNG在管道中接觸的管道內表面面積比在儲罐中接觸的儲罐內表面面積更大。以60 m3儲罐和 DN 50 mm的鋼管為例,同樣容積的管道表面積是儲罐表面積的50倍,相對儲罐而言,同樣容積的管道,換熱量更大。

2.2 設備及工藝管道預冷

當LNG加氣站加氣的頻率較低時,為節約能源,汽車加氣間隔超過一定時間,控制系統會關閉泵橇至加氣機工藝管道的閥門,使LNG在儲罐與泵橇之間循環,泵橇保持低溫狀態。泵橇后的加氣機和管道中LNG不再循環流動,溫度會逐漸上升,甚至部分氣化。有車輛來加氣時,需要重新預冷,會產生一定的 BOG[2]。

2.3 LNG汽車車載儲氣瓶產生的氣體

LNG汽車車載儲氣瓶常用的規格為375 L、450 L兩種,一輛LNG汽車通常配置1~2個車載儲氣瓶。車載儲氣瓶的絕對壓力通常在0.9 MPa左右。LNG汽車需要加氣時,車載儲氣瓶中剩余的LNG約占總容積的10%,其余空間充滿了低溫天然氣。在加氣過程中,車載儲氣瓶內的氣體通過壓力差回流至LNG加氣站的儲罐內,如果儲罐內LNG為溫度較低的過冷液體,可通過儲罐下進液管道再液化;如果儲罐內LNG為溫度較高的飽和液體,則進入儲罐氣相空間以氣態存在,這部分車載儲氣瓶內氣體應按BOG考慮。

2.4 環境溫度的影響

環境溫度會對LNG與外界的換熱量產生影響,夏季溫度較高時,傳導至儲罐、設備及工藝管道的熱量也會較多。根據現場測試結果,環境溫度升高,LNG加氣站產生的BOG量增加。

3 BOG的數量

BOG的數量采用兩種方式得到,一種是理論計算,另一種是實際測量。

3.1 靜態蒸發率計算

3.1.1 儲罐LNG靜態蒸發率

① 儲罐液氮介質測試蒸發率

靜態蒸發率是反映儲罐絕熱性能的重要指標,測算依據為GB/T 18443.5—2010《真空絕熱深冷設備性能試驗方法 第5部分:靜態蒸發率測量》(以下簡稱GB/T 18443.5—2010)。由試驗測得測試蒸發率,根據測試蒸發率計算靜態蒸發率。

測試蒸發率α0,N是指儲罐充裝液氮達到額定充裝率條件下靜置達到熱平衡后,24 h內自然蒸發損失的液氮質量與儲罐內容器有效容積下液氮質量的比值,單位為d-1。本文的測試環境條件是,日平均環境溫度為 293.15 K,環境壓力為100.420 kPa。

儲罐測試蒸發率在儲罐制造廠的試驗基地按照GB/T 18443.5—2010第4~7章的試驗方法進行,試驗介質為液氮。采用GB/T 18443.5—2010第4.2.2條中的氣體質量流量計測量法,測量24 h內儲罐中液氮蒸發后通過質量流量計的氣體質量流量,根據GB/T 18443.5—2010第8.1.2條中的公式(2)計算測試蒸發率。

試驗室測試的LNG儲罐采用與加氣站同規格儲罐,容積為60 m3,絕熱形式為填充珠光砂,屬于粉末真空絕熱型儲罐。液氮的物性數據見GB/T 18443.5—2010附錄 C。經計算,得到儲罐的測試蒸發率α0,N約為0.002 8 d-1。

② 儲罐液氮介質靜態蒸發率

由測試蒸發率α0,N,根據GB/T 18443.5—2010第8.2.2條中的公式(5),計算儲罐液氮介質的靜態蒸發率α20,N,單位為d-1。

試驗日平均環境溫度為293.15 K,環境壓力為100.420 kPa,該環境壓力下液氮的飽和溫度為77.28 K,氣化潛熱為199.32 kJ/kg。經計算,得出儲罐液氮介質的靜態蒸發率α20,N與測試蒸發率α0,N基本相同,約為0.002 8 d-1。

本文中,將溫度為293.15 K、壓力為標準大氣壓的環境記為標準環境。

③ 儲罐LNG介質靜態蒸發率

在實際應用中,儲罐的介質為LNG。由于GB/T 18443.5—2010未涉及由一種介質到另一種介質的靜態蒸發率的換算,本文根據液氮和LNG的物性數據,通過對兩者的相似模擬分析[3],由以液氮為介質的儲罐靜態蒸發率α20,N,推導出以LNG為介質的儲罐靜態蒸發率α20,LNG。

假設對于兩種介質,儲罐的傳熱系數相等。在同一儲罐內,兩者的傳熱量與儲罐內外溫差成正比,見公式(1)。

(1)

式中ΦLNG——靜態下儲罐中介質為LNG時的傳熱量,W

ΦN——靜態下儲罐中介質為液氮時的傳熱量,W

ΔtLNG——標準大氣壓(101.325 kPa)下,環境溫度(293.15 K)與儲罐內LNG飽和溫度(111.15 K)的溫差,K,為182 K

ΔtN——標準大氣壓下,環境溫度(293.15 K)與儲罐內液氮飽和溫度(77.36 K)的溫差,K,為215.79 K

rLNG——LNG在標準大氣壓、飽和溫度(111.15 K)下的氣化潛熱,kJ/kg,取510 kJ/kg

rN——液氮在標準大氣壓、飽和溫度(77.36 K)下的氣化潛熱,kJ/kg,取199.3 kJ/kg

qm,LNG——靜態下儲罐內LNG在標準環境下的日蒸發質量,kg/d

qm,N——靜態下儲罐內液氮在標準環境下的日蒸發質量,kg/d

其中,日蒸發質量與儲罐的靜態蒸發率和介質密度的積成正比,則有公式(2)。

(2)

式中α20,LNG——儲罐介質為LNG的靜態蒸發率,d-1

α20,N——儲罐介質為液氮的靜態蒸發率,d-1

ρLNG——LNG在標準大氣壓、飽和溫度下的密度,kg/m3,取424 kg/m3

ρN——液氮在標準大氣壓、飽和溫度下的密度,kg/m3,取807.3 kg/m3

根據公式(1)和公式(2),可推導出公式(3)。

(3)

根據公式(1)和公式(2)給出的已知條件,可計算得出公式(4)。

α20,LNG=0.63α20,N

(4)

更精細地分析,儲罐內外溫差不同,介質不同,儲罐的傳熱系數是不同的。當考慮傳熱系數不同時,公式(4)應寫作公式(5)。

(5)

式中KLNG——儲罐中介質為LNG時傳熱系數,W/(m2·K)

KN——儲罐中介質為液氮時傳熱系數,W/(m2·K)

根據文獻[4]的數據得出,對同一儲罐,介質為LNG時傳熱系數等于介質為液氮時傳熱系數的1.05倍,見公式(6)。

KLNG=1.05KN

(6)

根據公式(5)和公式(6),可以推導出考慮傳熱系數不同時,儲罐中介質為LNG時的靜態蒸發率,見公式(7)。

α20,LNG=0.66α20,N

(7)

上述測試的儲罐液氮介質的靜態蒸發率α20,N為0.002 8 d-1,代入公式(7),可計算出儲罐LNG介質的靜態蒸發率α20,LNG為0.001 8 d-1。

3.1.2 設備、工藝管道LNG靜態蒸發率

加氣站常用的設備(泵橇、加氣機)均采用真空絕熱,工藝管道絕熱形式主要為真空絕熱、聚異三聚氰酸酯(PIR)絕熱兩種。設備、工藝管道容積較小,按照儲罐蒸發率的測試方式,無法靜置達到熱平衡。因此,采用如下測試原理進行測試。

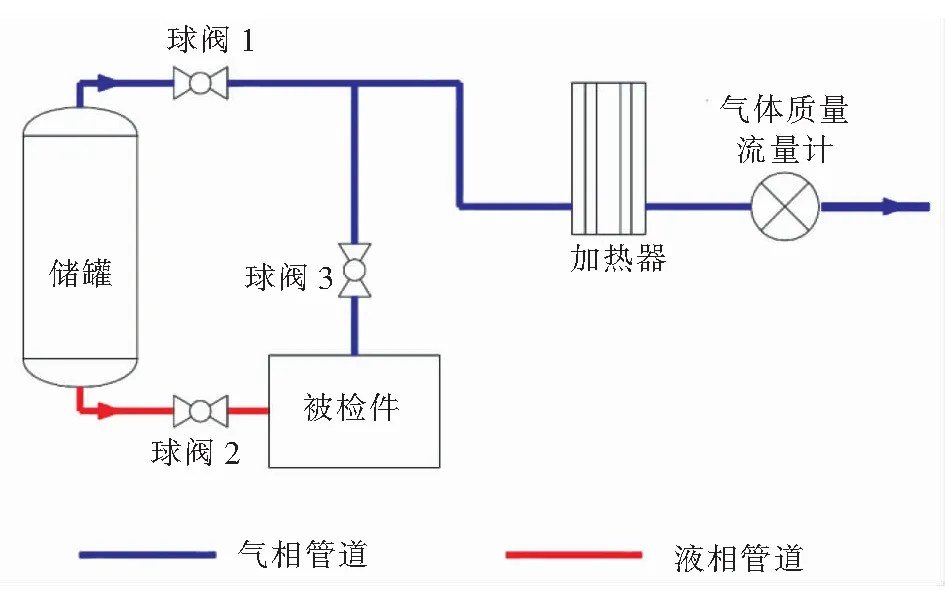

利用儲罐的測試裝置,采用差值法進行測試。測量原理參照GB/T 18443.5—2010第4章的氣體質量流量計法,以儲罐測試蒸發率試驗裝置為基準系統,測出日蒸發質量qm1(單位為 kg/d),增加被測設備或工藝管道(以下簡稱被檢件)后進行測試,測出日蒸發質量qm2(單位為 kg/d),然后計算其差值(qm2-qm1)即為被檢件的日蒸發質量qm3(單位為 kg/d)。設備、工藝管道測試蒸發率試驗裝置原理見圖1。

圖1 設備、工藝管道測試蒸發率試驗裝置原理

具體測試步驟如下:

① 按照儲罐蒸發率的測試方式搭建一座基準系統。

② 在氣相管道、液相管道上分別設置球閥1、球閥2和球閥3。

③ 關閉球閥2和球閥3,采用氣體質量流量計法測出日蒸發質量qm1。

④ 分別安裝被測設備或工藝管道(即被檢件),打開球閥2和球閥3,測出增加被檢件后的日蒸發質量qm2。

⑤ 利用兩個日蒸發質量的差值,計算被檢件的日蒸發質量,即qm3=qm2-qm1。

⑥ 根據試驗數據,利用GB/T 18443.5—2010中第8.1.2條的公式(2),分別計算每個被檢件的測試蒸發率α0,N。

⑦ 根據測試蒸發率,對于真空絕熱的設備和管道,利用GB/T 18443.5—2010中第8.2.3條的公式(6),計算靜態蒸發率α20,N;對于PIR絕熱的管道,利用GB/T 18443.5—2010中第8.2.2條的公式(5),計算靜態蒸發率α20,N。

⑧ 根據本文中的公式(7),計算出介質為LNG時設備和工藝管道的靜態蒸發率α20,LNG。

以河南省高速公路服務區定期監測的兩座標準三級LNG加氣站為例,儲罐、設備和工藝管道的規格型號及布置方式均相同,工藝管道絕熱形式分別為真空絕熱(方案1)和PIR絕熱(方案2),相應的加氣站分別稱為方案1加氣站和方案2加氣站。標準三級LNG加氣站在加氣站中占比最大,每座站內主要包含60 m3的LNG儲罐1臺,泵橇1臺,加氣機2臺,相應的工藝管道。

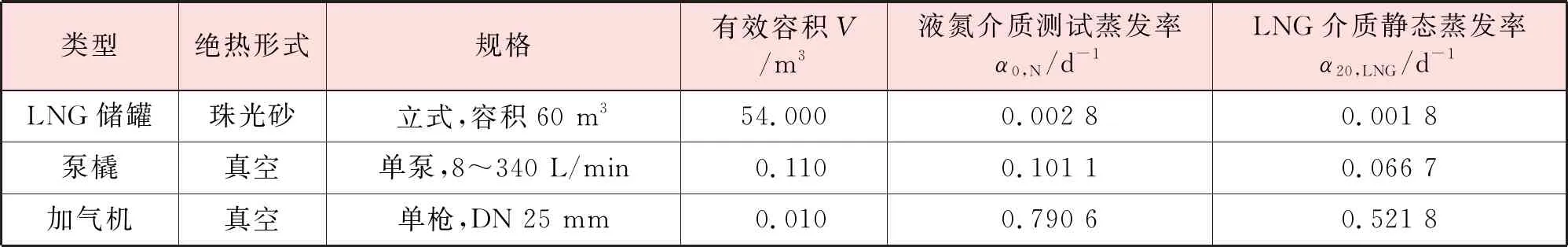

在試驗室內測試了同規格型號的泵橇和加氣機的日蒸發質量,測試了不同絕熱形式、不同管徑的工藝管道的日蒸發質量,從而計算出介質為LNG時靜態蒸發率。其中,儲罐、設備的靜態蒸發率見表1,工藝管道的靜態蒸發率見表2。

表1 儲罐、設備的靜態蒸發率

表2 工藝管道的靜態蒸發率

3.2 運行工況BOG數量的計算

3.2.1 儲罐實際日蒸發量

根據靜態蒸發率α20,LNG,可以計算出運行工況下的實際日蒸發質量。由于BOG是以氣態存在的,在計算蒸發量時是以體積計算的。工程上,蒸發量為標準狀態下天然氣的體積,單位為 m3/d。本文的標準狀態是指溫度為273.15 K、壓力為101.325 kPa的狀態。

結合實際調研情況,以調研期間的5月份為例,室外月平均溫度為297.15 K,儲罐絕對壓力在0.6~0.9 MPa范圍波動,平均工作絕對壓力約為0.75 MPa,以此條件計算運行工況下的實際日蒸發質量。

計算依據為LNG傳熱量與溫差成正比,計算過程見公式(8)。

(8)

式中Φact——運行工況下儲罐中介質為LNG時的傳熱量,W

Δtact——月平均溫度(297.15 K)與LNG絕對壓力為0.75 MPa時的飽和溫度(145.15 K)的溫差,K,為152 K

ract——LNG在平均工作絕對壓力(0.75 MPa)、飽和溫度下的氣化潛熱,kJ/kg,取415 kJ/kg

qm,act——運行工況下,儲罐內LNG在平均工作絕對壓力(0.75 MPa)、月平均溫度(297.15 K)時實際日蒸發質量,kg/d

根據靜態蒸發率的定義,儲罐的靜態日蒸發質量也可寫作公式(9)。

qm,LNG=α20,LNGρLNGV

(9)

式中V——LNG儲罐的有效容積,m3

將公式(9)代入公式(8),可得公式(10)。

(10)

儲罐的容積為60 m3,充滿率為90%,則有效容積為54 m3。將前文中的已知數據代入公式(10),可以計算出運行工況下LNG儲罐的實際日蒸發質量qm,act為42.3 kg/d。標準狀態下天然氣的密度約為0.72 kg/m3,則可換算得到實際日蒸發量為58.75 m3/d。

3.2.2 設備、工藝管道實際日蒸發量

根據第3.2.1條的方法和表1、表2的數據,可計算出加氣站內設備、工藝管道的實際日蒸發量。

在計算時,還要同時考慮車載儲氣瓶回收BOG的量。根據調研情況,每座加氣站日均加氣車輛為40輛,每輛車上安裝1個車載儲氣瓶,單個車載儲氣瓶容積為475 L,絕對壓力為0.9 MPa,充裝率為90%。根據筆者實測的數據,車輛在加氣時通過加氣機回氣管道回收至加氣站內LNG儲罐的BOG的工況體積約占每個車載儲氣瓶容積的20%,儲氣瓶內平均溫度為147.15 K。鑒于運行狀況為估算,不考慮壓縮因子,根據理想氣體狀態方程,可計算出40個車載儲氣瓶總的實際日蒸發量約為63.48 m3/d。

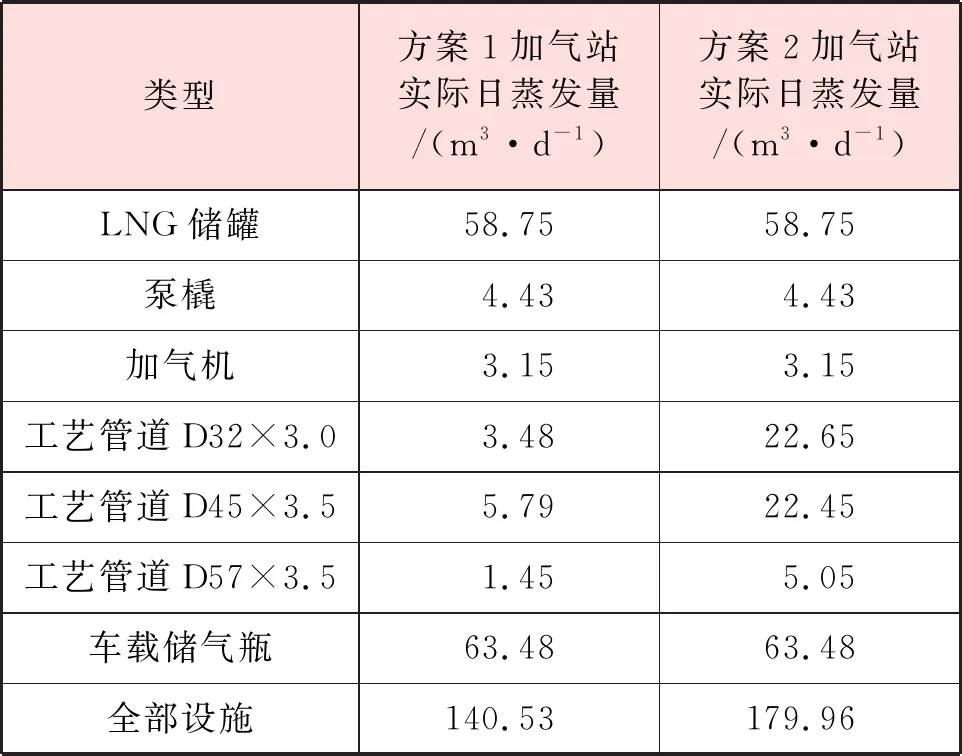

標準三級LNG加氣站5月份實際日蒸發量見表3。

表3 標準三級LNG加氣站5月份實際日蒸發量

3.3 運行工況BOG數量的實測

為了更好地研究運行工況下加氣站的BOG量,筆者對方案1加氣站和方案2加氣站進行現場測試。測試時間為2018年3月1日至7月31日,共153 d。每座加氣站日均加氣量約為1×104m3/d, LNG加氣車輛約40輛/d,運行正常。

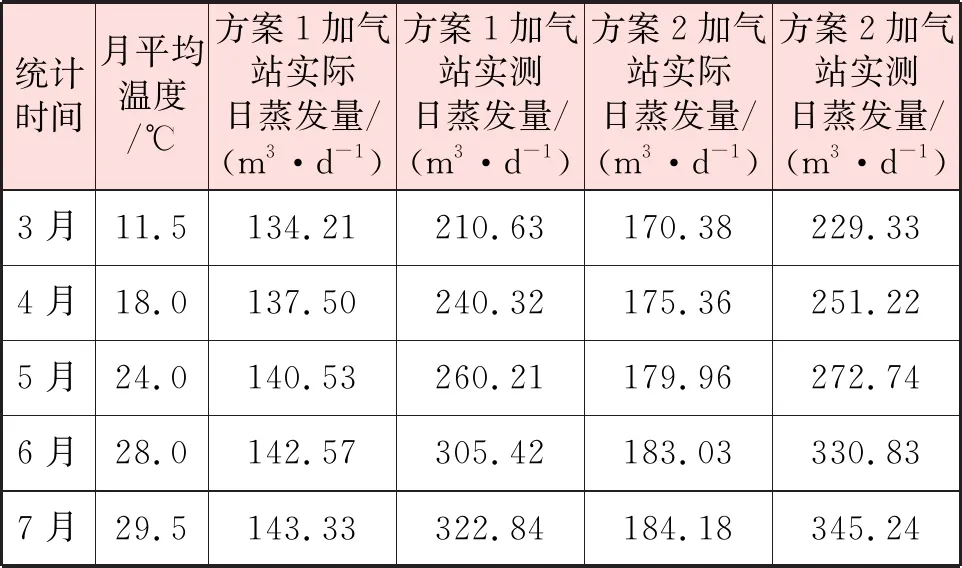

LNG儲罐氣相出口后分為3路并聯,2路為安全放散管道(其中安全閥開啟絕對壓力設定為1.1 MPa),1路為BOG總管道,BOG總管道上設置閥門,接入放散管。為了測量日蒸發量,增加BOG測量裝置:在BOG總管道閥門后依次安裝BOG加熱器、壓力變送器、溫度變送器、閥門、帶溫壓補償的體積流量計后,接入放散管。此時BOG總管道和BOG加熱器之間的閥門常開。當壓力變送器測得的絕對壓力超過0.9 MPa時,開啟BOG加熱器后的閥門,排放BOG至放散管。當壓力變送器測得的絕對壓力降至0.6 MPa時,關閉BOG加熱器后的閥門。儲罐和管道的運行絕對壓力比安全閥開啟絕對壓力低,確保在正常運行時儲罐和管道的安全閥不開啟,使所有BOG都通過BOG總管道(以及上述BOG測量裝置)后放散。每天上午9:00讀取流量計數據,從而統計出LNG加氣站的實測日蒸發量,見表4。

表4 標準三級LNG加氣站實際日蒸發量和實測日蒸發量

根據3月—7月每月平均溫度,采用第3.2節的方法,可計算出標準三級LNG加氣站相應各月的實際日蒸發量,見表4。對表4中的5個月相應數據取平均值,可得方案1加氣站的平均實際日蒸發量為139.63 m3/d,平均實測日蒸發量為267.89 m3/d;方案2加氣站的平均實際日蒸發量為178.58 m3/d,平均實測日蒸發量為285.87 m3/d。

方案1加氣站的實測數據比計算數據高91.86%,方案2加氣站的實測數據比計算數據高60.04%。可見,實測數據比計算數據偏高較多。結合調研的實際情況,分析認為實測數據偏高主要是由于運行工況中的LNG是非靜態的,在運行中頻繁預冷,加氣頻率無規律,車載儲氣瓶的壓力、溫度偏高等原因造成的。

通過對河南省內其他標準三級LNG加氣站的調研,運行工況中BOG排放量比上述兩座實測站的排放量更大,主要原因是部分加氣站管道更長,不同程度的絕熱失效,預冷頻率更高,儲罐內液溫較高導致車載儲氣瓶內BOG液化率低。部分LNG加氣站產生的BOG數量甚至為表4中實測統計值的2倍以上。對于不能滿負荷運行的加氣站,平均每座加氣站的BOG排放量基本超過了350 m3/d。

4 結論

① 分析LNG加氣站BOG產生的主要因素,為儲罐、設備及工藝管道與外界的換熱、設備及工藝管道預冷、LNG汽車車載儲氣瓶產生的氣體、環境溫度影響。

② 采用氣體質量流量計法,通過測試,得到LNG儲罐、泵橇、加氣機、工藝管道以液氮為介質的靜態蒸發率,給出測試步驟。

③ 考慮各種傳熱影響因素,推導出介質為LNG的靜態蒸發率是介質為液氮的靜態蒸發率的0.66倍。給出了基于介質為LNG的靜態蒸發率的運行工況下實際日蒸發量的計算方法。

④ 調研2座標準三級LNG加氣站,提出實測日蒸發量的測試方法,并進行實測。2座加氣站的實測日蒸發量比實際日蒸發量分別高出91.86%和60.04%。