穿越公路管道應力分析及ANSYS二次開發

郭 健

(無錫華潤燃氣有限公司,江蘇無錫214000)

1 概述

隨著社會經濟的發展和城市建設規模的擴大,埋地管道穿越公路的現象越來越普遍,管道在車輛載荷作用下的破壞現象也日益嚴重[1]。因此,有必要對穿越公路管道進行力學性狀分析。目前,國內外學者普遍應用有限元軟件對穿越公路管道進行力學性狀研究。Fang等[2]采用三維有限元方法,研究了載荷位置、載荷種類以及管道埋深對穿越公路管道力學性狀的影響。李新亮等[3]基于線彈性力學理論,研究了不同交通載荷下穿越公路管道的應力應變情況。廖檸等[4]基于ABAQUS有限元軟件,研究了穿越公路管道在不同車輛載荷下的力學特性。然而,上述有限元分析方法要求分析者具有管道力學、編程等多學科知識,很難在工程現場得到廣泛應用[5]。

本文基于C#和APDL語言對ANSYS 14.5軟件進行二次開發,建立了適用于工程現場的穿越公路埋地管道應力分析系統。工程現場人員只需選擇相關參數、導入管道坐標等,系統即可完成穿越公路管道建模、計算、結果輸出等功能,很好地解決了傳統的有限元分析法在實際工程現場應用中建模過程復雜、分析效率低等問題。

2 穿越公路管道有限元模型建立

采用ANSYS 14.5軟件對穿越公路管道建立三維與二維模型,選取相同條件,對三維與二維模型的模擬結果進行對比分析,總結出兩種模型的特點。

2.1 三維模型

① 幾何模型

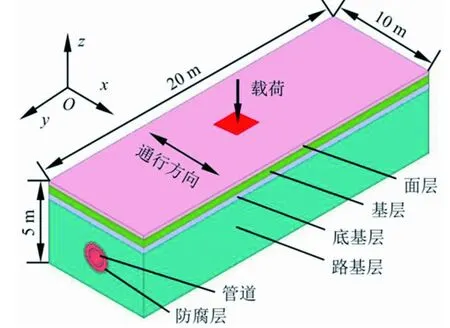

選取一段瀝青混凝土路面公路,鋼質管道垂直穿越公路。路寬為20 m,通行方向截取長度為10 m,土體高度選擇5 m即可滿足埋深范圍變化要求,則土體尺寸為20 m×10 m×5 m。公路結構由面層、基層、底基層和路基層組成[6],面層為瀝青混凝土,基層為水泥穩定碎石,底基層為二灰土,路基層為經過處理的復合路基。管道規格為D159×6,管材為Q235B鋼管,外覆3PE防腐層。在公路正中間、管道正上方施加載荷。建立穿越公路管道三維模型,見圖1(為了有更好的顯示效果,圖1未嚴格按照實際比例繪制)。圖1中,坐標系以遠端一側管道端面中心點為原點O,x軸沿公路通行方向,y軸沿管道軸線方向(垂直于公路通行方向),z軸沿豎直方向。

圖1 穿越公路管道三維模型

② 數學模型

管道材質為Q235B管線鋼,采用Ramberg-Osgood模型,其表達方程為[7-8]:

(1)

(2)

(3)

式中ε(σ)——管材總應變

σ——管材總應力,MPa

E——管材彈性模量,MPa

σR——Ramberg-Osgood應力,MPa

n——管材的硬化系數

σs——屈服強度,MPa

εs——屈服應變

εb——屈服極限應變

σb——屈服極限強度,MPa

本模型土體選取Drucker-Prager土體本構模型,其表達式為[9]:

(4)

(5)

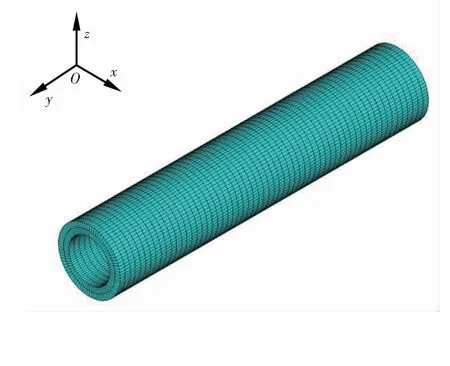

J1=σ1+σ2+σ3

(6)

(7)

(8)

式中F——屈服準則函數,MPa

α——與內摩擦角有關的土體材料常數

J1——應力張量第一不變量,MPa

J2——應力偏張量第二不變量,MPa2

k——與土體粘聚力和內摩擦角有關的土體材料參數,MPa

φ——土體內摩擦角,(°)

σ1——第一主應力,MPa

σ2——第二主應力,MPa

σ3——第三主應力,MPa

c——土體粘聚力,MPa

③ 網格劃分

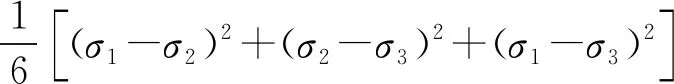

本模型中均采用六面體網格對管道和土體進行劃分。管道采用掃掠式網格劃分,以管道一端面開始將網格沿管道軸向掃掠到另一端面,管道網格劃分見圖2。土體采用映射式網格劃分,給土體規則劃分為若干個六邊形單元格,土體網格劃分見圖3。

圖2 管道網格劃分

圖3 土體網格劃分

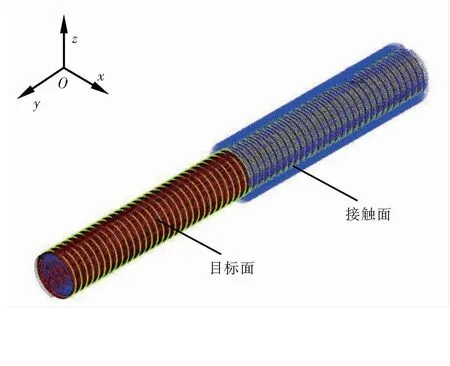

管道與土體采用面面接觸。管道外壁剛度較大,定義為目標面;土體表面剛度較小,定義為接觸面。創建目標單元與接觸單元,構成接觸對,管土接觸對見圖4。

圖4 管土接觸對

④ 單元選擇與邊界條件

三維模型管道和土體采用面-面接觸方式,其單元均選擇SOLID95。接觸單元選擇CONTA174,目標單元選擇TARGE170[10-11]。

模型邊界條件為天然邊界:三維模型底面為固定邊界,頂面為自由邊界,土體四周邊界約束水平方向,管道兩端施加全約束。

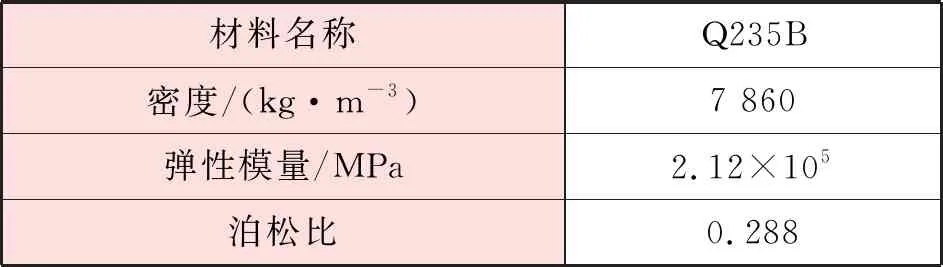

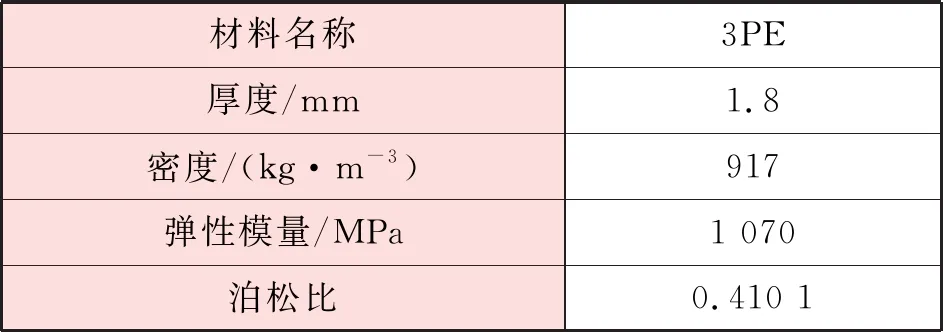

⑤ 材料參數

管道材料參數見表1。瀝青混凝土公路各層材料參數見表2。3PE防腐層材料參數見表3。

表1 管道材料參數

表2 瀝青混凝土公路各層材料參數

表3 3PE防腐層材料參數

⑥ 加載條件

管道防腐層選擇3PE,管道規格選擇D159×6,公路選擇瀝青混凝土路面。由文獻[6]可知,大型汽車輪壓為0.7 MPa,當量觸地尺寸為0.32 m×0.22 m。則汽車在路面中心施加面載荷為0.7 MPa,當量觸地尺寸為y方向長度0.32 m,x方向長度0.22 m。施加管道內壓1.5 MPa。施加土體重力載荷,重力載荷可在軟件中z方向設置重力加速度g=9.8 m/s2,改變管道埋深(本文指管底埋深),分別取0.5、1.0、1.5、2.0、2.5、3.0、3.5 m。

2.2 二維模型

三維模型可以用來全面、精確地分析特定載荷下穿越公路管道的應力應變狀態,但網格劃分數量多,計算用時較長。在計算穿越公路管道達到失效時所能承受的極限載荷時,需要進行多次迭代計算。而二維模型計算時長遠遠小于三維模型,可以用來計算極限載荷。因此,建立二維模型,選取相同條件,與三維模型的模擬結果進行對比,分析二維模型的計算結果能否滿足計算要求。

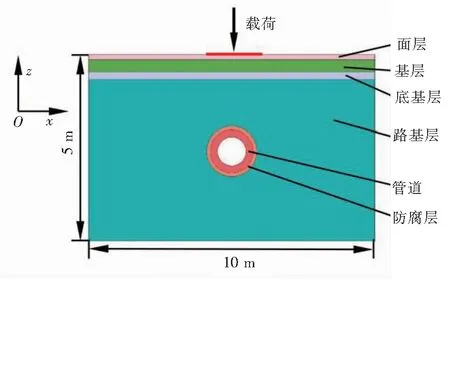

① 幾何模型

取公路路中心xOz平面(垂直于管道軸向方向的平面)建立穿越公路管道二維模型,見圖5(為了有更好的顯示效果,圖5未嚴格按照實際比例繪制)。此截面為管道受力集中點,具有代表性。模型結構與材料參數均同三維模型。在管道正上方施加線載荷。

圖5 穿越公路管道二維模型

② 數學模型

相對于三維模型,二維建模僅考慮管道環向(xOz平面)的應力應變。二維建模均為平面應變,管道仍采用Ramberg-Osgood模型,土體仍采用Drucker-Prager模型,數學模型同三維模型。

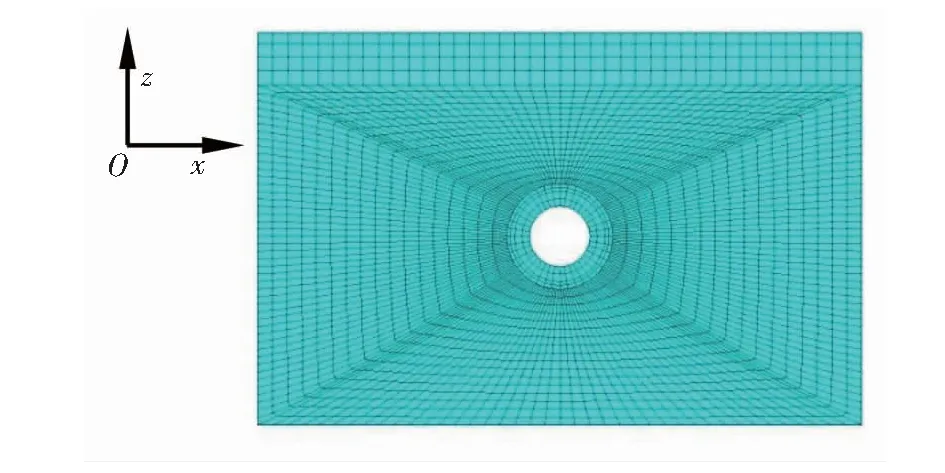

③ 網格劃分

穿越公路管道二維模型網格劃分見圖6。

圖6 穿越公路管道二維模型網格劃分

④ 單元選擇與邊界條件

二維模型采用PLANE82和PLANE183的單元類型分別模擬土體和管道,管道為目標單元,選擇TARGE169,土體為接觸單元,選擇CONTA172[12]。

模型邊界條件為天然邊界:底面為固定邊界,頂面為自由邊界,土體兩側約束水平方向。

⑤ 材料參數

材料參數同三維模型。

⑥ 加載條件

管道防腐層選擇3PE,管道規格選擇D159×6,公路選擇瀝青混凝土路面。在路中心施加線載荷0.7 MPa,當量觸地尺寸為x方向長度0.22 m。施加管道內壓1.5 MPa。施加土體重力載荷,重力載荷可在軟件中z方向設置重力加速度g=9.8 m/s2,改變管道埋深,分別取0.5、1.0、1.5、2.0、2.5、3.0、3.5 m。

2.3 模擬結果對比

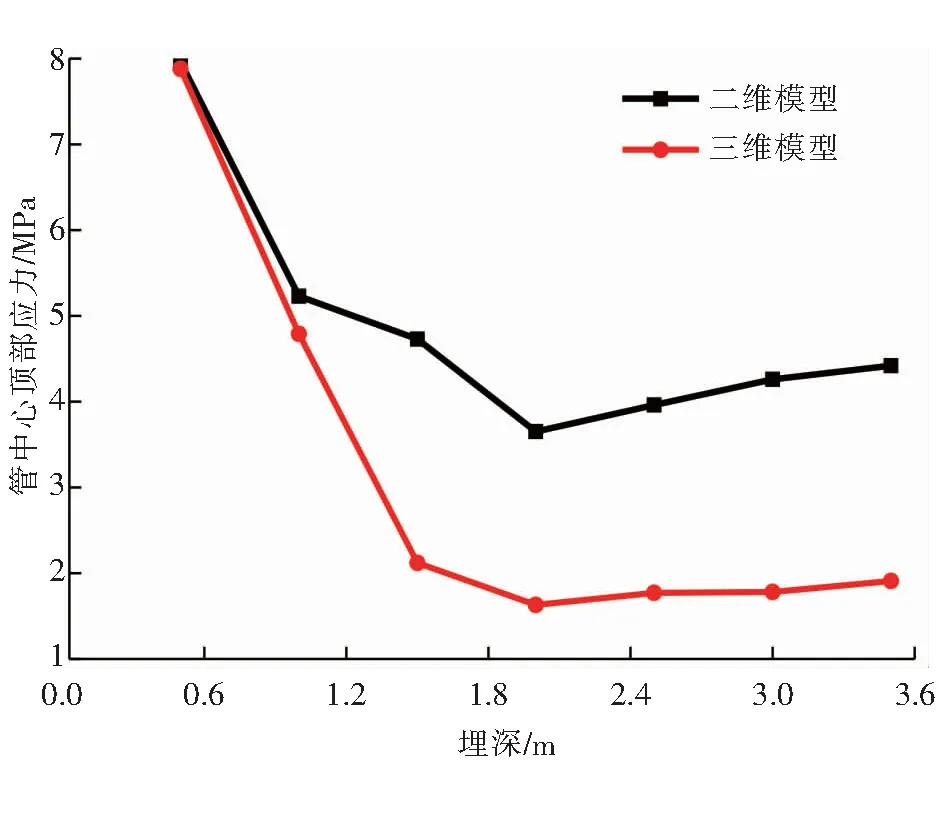

模擬得到不同模型管中心頂部應力隨埋深的變化,見圖7。

圖7 二維模型與三維模型管中心頂部應力模擬結果對比

① 由圖7可知,二維模型的管中心頂部應力比三維模型大,但二維模型與三維模型管中心頂部應力隨埋深變化的規律基本一致。埋深大于2 m時,受車載影響較大;埋深小于2 m時受覆土壓力影響較大。故二維模型與三維模型管中心頂部應力呈現先減小后增大的趨勢。

② 三維模型可以分析管道縱向(y軸方向)和環向(xOz平面)的力學特性,而二維模型只考慮管道環向(xOz平面)應力應變,但二維模型的計算時長遠遠小于三維模型。因此,三維模型可以用來全面、精確地分析特定載荷下的穿越公路管道的應力應變狀態,而二維模型可以運用迭代試算出穿越公路管道達到失效時所能承受的極限載荷。計算穿越公路管道極限載荷時,由于迭代計算涉及多次運算,利用三維模型進行計算不僅計算時間長,而且無必要。二維模型計算結果(管中心頂部應力)比三維模型偏大,因此計算出的穿越公路管道達到失效時所能承受的極限載荷比實際值偏小,做工程參考時更加保守。

3 基于C#和APDL的ANSYS二次開發

采用參數化程序設計語言APDL (ANSYS Parametric Design Language)編寫代碼是應用最為廣泛的一種ANSYS建模方法,該方法可以方便地實現模型重構和參數的修改,非常適用于穿越公路管道應力分析系統的二次開發[13-14]。雖然采用APDL可以對ANSYS進行二次開發,實現模型的建立和分析,但是對APDL代碼的編寫和修改需要建模人員具有一定的編程基礎,不利于現場技術人員的使用。因此,本文采用C#面向對象編程技術對APDL建模過程進行封裝,建立可視化界面,方便現場技術人員操作。

3.1 基本原理

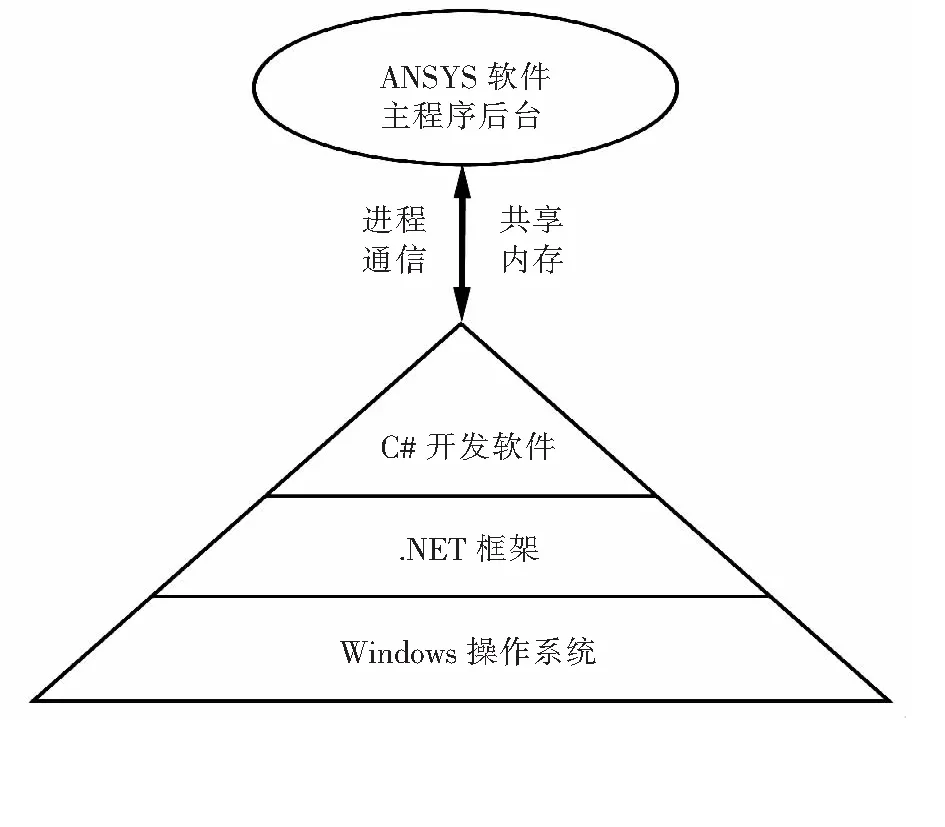

APDL語言是一種類似Fortran語言并有批處理功能的參數化設計語言,包含逾1 000條ANSYS命令,包括參數、數組表達式、函數、流程控制(循環與分支)、重復執行命令、縮寫和宏等,可以將ANSYS命令組織起來。由于ANSYS沒有提供能在Windows平臺下開發設計的通用程序接口和API函數,而APDL語言是ANSYS自帶的二次開發語言,因此,ANSYS的APDL二次開發核心問題是建立C#開發出的程序與ANSYS的接口通信問題。

首先基于Windows操作系統的.NET架構,開發出C#程序軟件,采用共享內存的進程通信方式在后臺調用啟動ANSYS軟件主程序,通過內存來實現數據交換,其二次開發基本原理見圖8[15-16]。

圖8 二次開發基本原理

3.2 封裝與集成

采用C#對文件系統的數據進行操作和對ANSYS進行封裝與集成是實現ANSYS二次開發的關鍵之一,一般過程如下:

① C#開發程序將APDL命令流封裝,并建立APDL文件。

② ANSYS軟件后臺調用APDL文件進行批處理。

③ 將ANSYS軟件的執行結果中各種有限元優化圖和優化迭代信息輸出到C#開發的程序中,從而實現C#對ANSYS封裝與集成。

4 穿越公路管道應力分析系統

4.1 系統模型

穿越公路管道應力分析系統主要由兩部分組成:穿越公路管道應力應變計算和穿越公路管道極限載荷計算。其中,應力應變計算采用三維有限元模型;對于極限載荷的計算,由于涉及到迭代計算,采用二維有限元模型可以減少計算時長。

4.2 系統代碼組成

系統代碼由10個基本窗口類和1個全局變量儲存類組成,各類代碼的說明及代碼行數見表4。

表4 代碼類說明及代碼行數

4.3 界面介紹

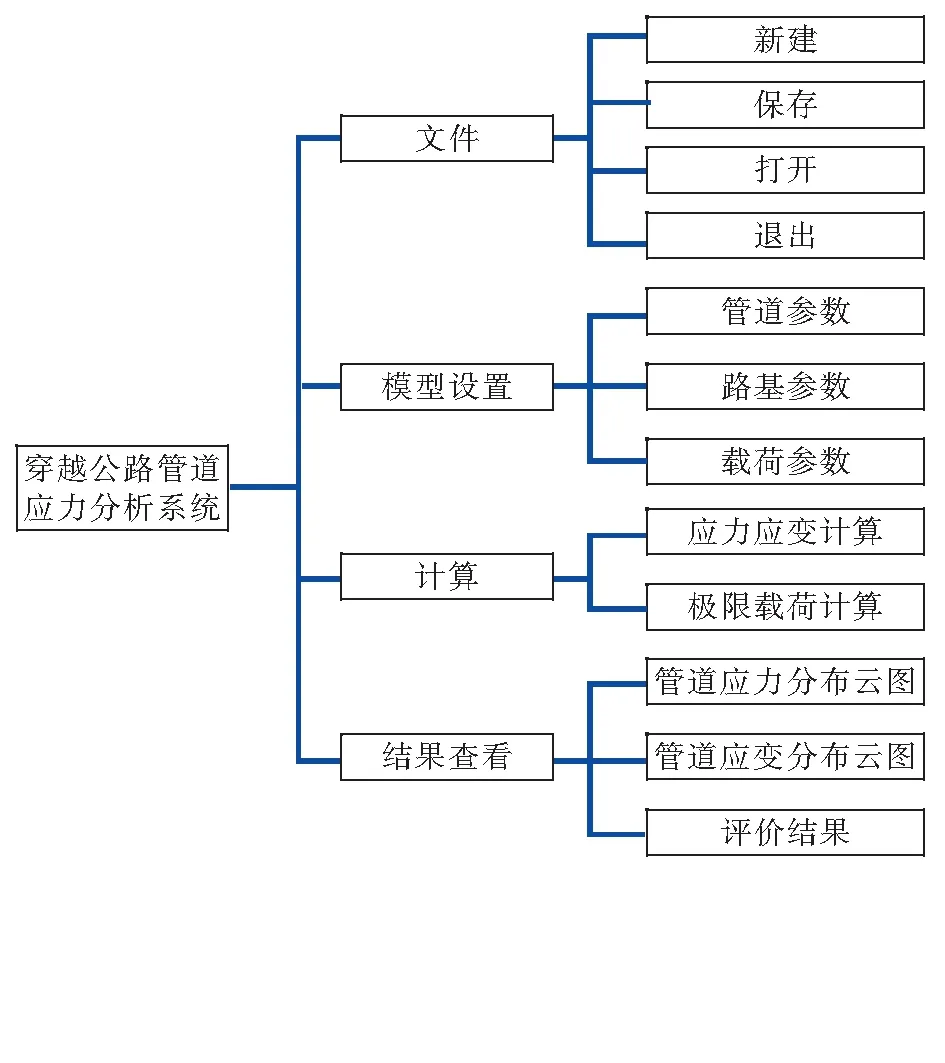

該系統主要包括文件、模型設置、計算、結果查看4個子部分,系統功能結構見圖9。

圖9 系統功能結構

① 文件

該模塊為軟件的基本功能板塊,主要實現軟件的新建、保存、打開、退出等功能。其中,新建功能主要實現文件的新建,需要設置ANSYS程序的安裝地址,以及設置APDL文件目錄、工程名稱、結果文件名稱、輸出文件目錄,選擇計算類型。打開功能主要是實現對以往建立過的文件的打開,需要選擇計算類型,選擇打開文件的地址,以及設置APDL文件目錄、工程名稱、結果文件名稱、輸出文件目錄。

② 模型設置

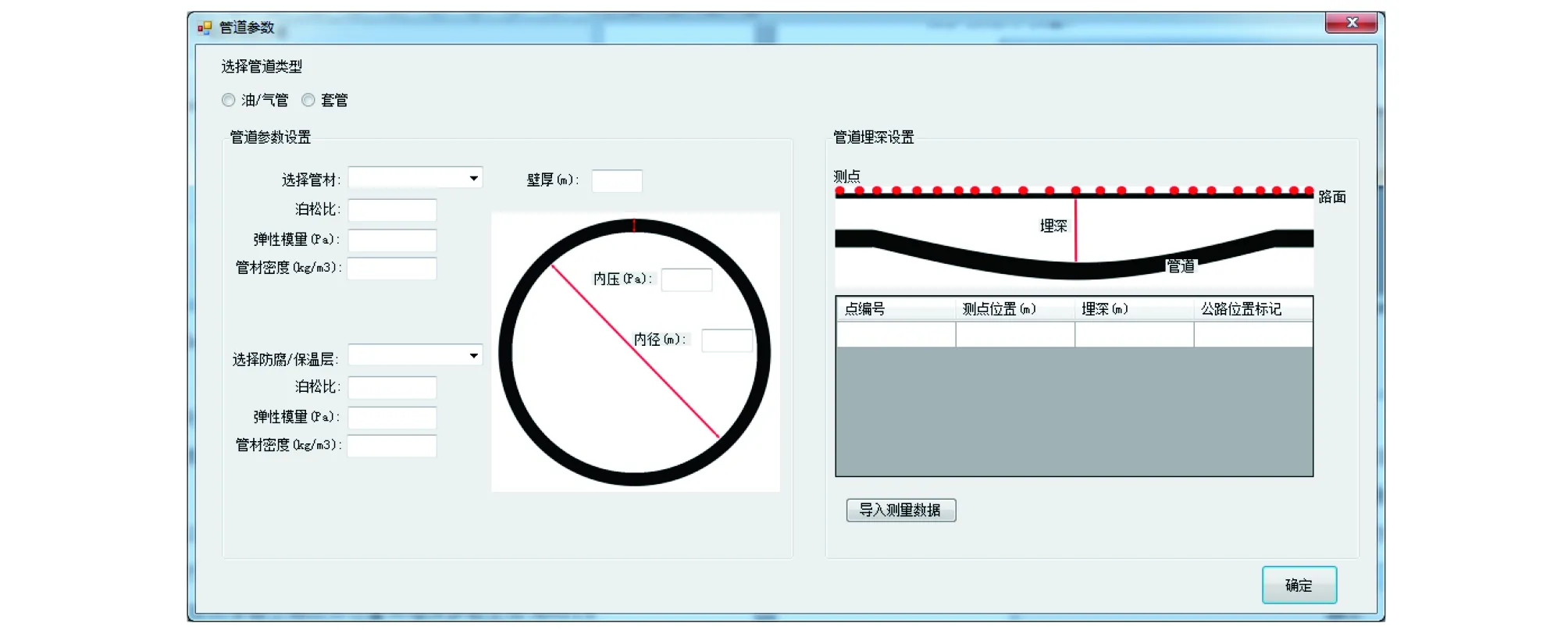

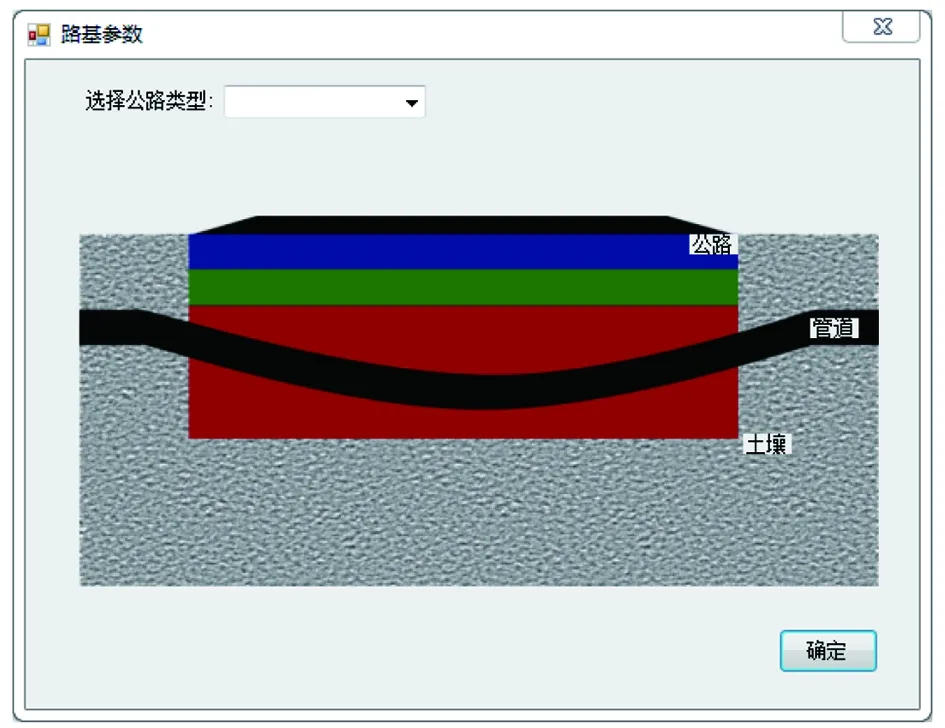

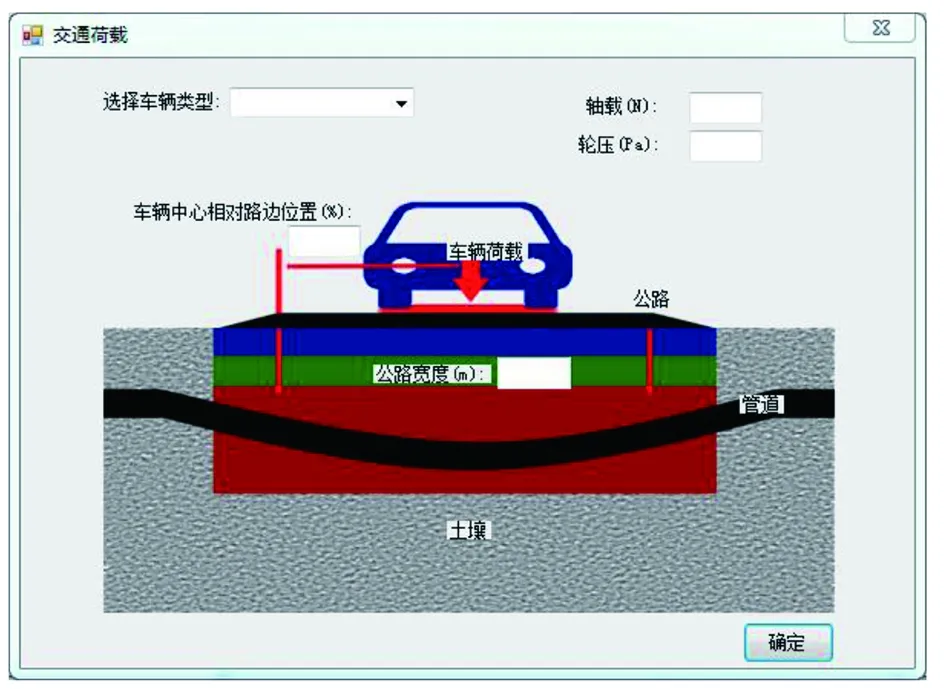

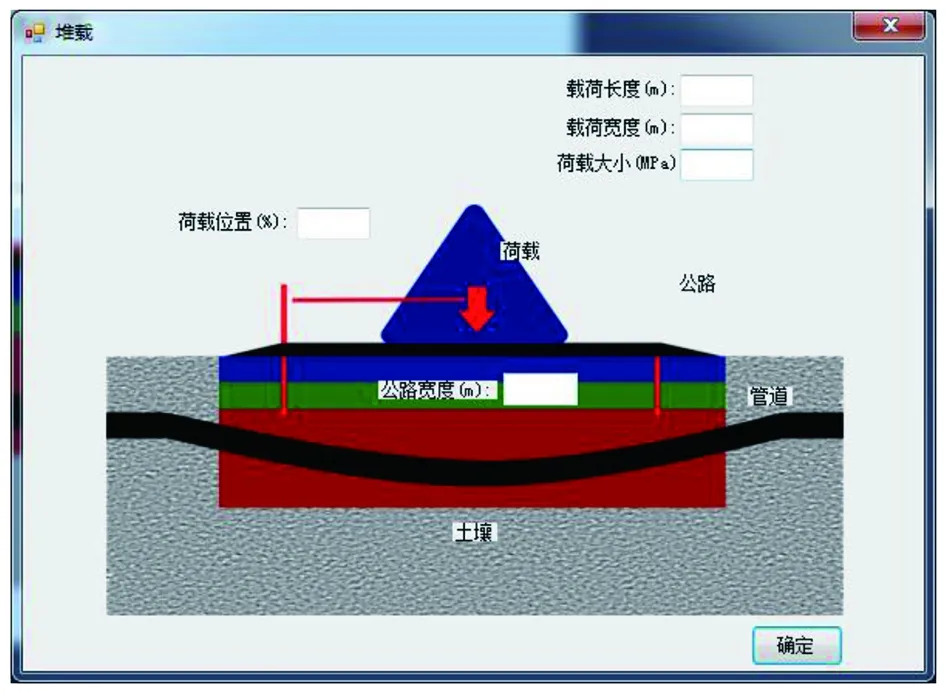

該部分主要實現對模型中關鍵參數進行設置,包括管道參數、路基參數以及載荷參數,其中,載荷參數包括交通載荷和堆載參數。

管道參數界面見圖10,由管道參數設置和管道埋深設置兩部分組成。其中,在管道參數設置部分可以通過選擇實現油氣管和套管的模擬,并可通過選擇實現對管道材料及防腐層、保溫層參數設置,包括對泊松比、彈性模量、密度進行設置,同時還可對管道內直徑、壁厚、內壓進行修改。管道埋深設置可以通過導入實測埋地測點位置和埋深參數生成ANSYS模型中管道的具體形狀。路基參數界面見圖11,可以通過選擇公路類型進行設置。

圖10 管道參數界面

圖11 路基參數界面

交通載荷界面見圖12,可以選擇車型得到相應的車輛軸載和輪壓等參數,計算出相應的當量交通載荷;通過指定公路的寬度和載荷的相對位置,可以對公路上不同位置的車輛對管道的作用進行建模。

圖12 交通載荷界面

堆載界面見圖13,分析堆載對穿越公路管道的影響,需要對堆載的長度、寬度和堆載大小進行設置,與交通載荷類似,可通過指定公路的寬度和載荷的相對位置,實現對不同位置的堆載對管道的作用進行建模。

圖13 堆載界面

③ 計算

該部分的主要功能是根據系統設置的模型參數生成APDL文件,并調用ANSYS對模型進行求解。根據系統的功能特點,主要分為兩個子部分,應力應變計算和極限載荷計算,其中極限載荷計算采用了循環搜索算法,需要設置搜索區間、收斂標準以及失效判斷標準。極限載荷計算界面見圖14。

圖14 極限載荷計算界面

④ 結果查看

該部分主要實現管道安全評價以及管道力學性能結果的查看,通過界面設置設計系數和管材屈服強度生成失效判據,見式(9),與管道最大應力進行比對,給出管道是否失效的評價結果。

σmax<λσs

(9)

式中σmax——管道最大應力,MPa

λ——設計系數,對于一級地區,取0.72

可查看管道的應力、應變云圖,管道應力、應變云圖均按建立模型的原坐標系展示。

5 結論

為了研究穿越公路管道應力分布狀態,采用ANSYS 14.5軟件對穿越公路管道進行三維及二維有限元建模,進行模擬分析。由于在實際工程現場應用中,ANSYS 14.5軟件建模困難,效率不高,因此,結合C#可視化編程技術和APDL結構化語言對ANSYS 14.5軟件進行了二次開發,開發出方便現場工程技術人員應用的穿越公路管道應力分析系統。根據模型特點,應力應變計算采用三維有限元模型,極限載荷計算采用二維有限元模型,可以提高穿越公路管道應力應變分析效率,為穿越公路管道安全評估提供依據。

在實例模擬分析中,鋼質管道垂直穿越瀝青混凝土路面公路,路寬為20 m,管道規格為D159×6,管材為Q235B,外覆3PE防腐層,施加管道內壓1.5 MPa、土體重力載荷(管底埋深分別取0.5、1.0、1.5、2.0、2.5、3.0、3.5 m)、標準車載0.7 MPa。模擬結果表明:

① 相同埋深時二維模型管中心頂部應力比三維模型大,但兩者變化規律基本一致:埋深大于2 m時,受車載影響較大;埋深小于2 m時受覆土壓力影響較大,故管中心頂部應力呈現先減小后增大的趨勢。

② 三維模型可以分析管道縱向和環向的力學特性,適用于分析特定載荷下的穿越公路管道的應力應變狀態;二維模型只考慮管道環向應力應變,但二維模型的計算時長遠遠小于三維模型,可以迭代試算出穿越公路管道達到失效時所能承受的極限載荷。