1 100 kV GIS盆式絕緣子氣泡缺陷下的有限元應力分析

李永飛,姜映燁,郝留成,,袁端鵬,伍維健,周 峻,吳 鍇

(1.西安交通大學,陜西 西安 710049;2.平高集團有限公司,河南 平頂山 467001)

0 引言

盆式絕緣子是氣體絕緣開關設備(GIS)的核心部件之一,在運行時起到對地絕緣、支撐母線和隔離氣室的作用外,還需要承受動態元件操作帶來的機械沖擊以及安裝檢修時出現的單面或雙面氣體壓強。因此,盆式絕緣子良好的力學性能是GIS安全運行的重要保障[1-4]。在盆式絕緣子生產過程中,操作不規范、工藝流程不完善等因素可能向環氧復合材料內部引入氣泡缺陷。在外部載荷作用下,缺陷可導致絕緣子內部應力發生畸變[5-8],嚴重時將導致絕緣子開裂,進而引起運行中放電,威脅GIS的安全運行[9-10]。因此,研究缺陷狀態下絕緣子的力學性能意義重大[11]。此外,分析不同電壓等級的絕緣子在外部載荷作用下應力分布的異同可為絕緣子的設計和制造提供參考。

目前,國內外學者針對盆式絕緣子內部氣泡缺陷的研究主要集中于其對電場分布的影響[12-15],也有學者研究了氣泡缺陷與252 kV、750 kV等電壓等級盆式絕緣子力學特性的關系[16-18],但關于在不同外部載荷作用下,氣泡位置、尺寸等對1 100 kV盆式絕緣子應力分布影響的研究鮮有報道。本研究采用COMSOL Multiphysics仿真軟件建立252 kV和1 100 kV GIS盆式絕緣子三維模型,對比分析兩種電壓等級無缺陷絕緣子在不同載荷下的應力特性,著重討論內部氣泡缺陷的位置和尺寸對1 100 kV GIS盆式絕緣子應力分布的影響。

1 無缺陷252 kV和1 100 kV盆式絕緣子的對比分析

1.1 252kV絕緣子仿真模型驗證

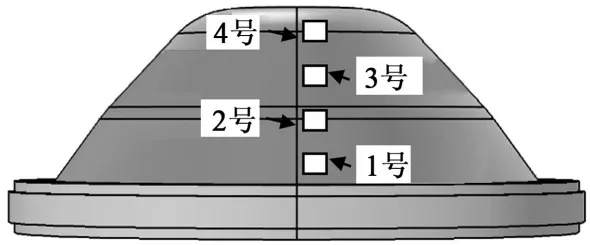

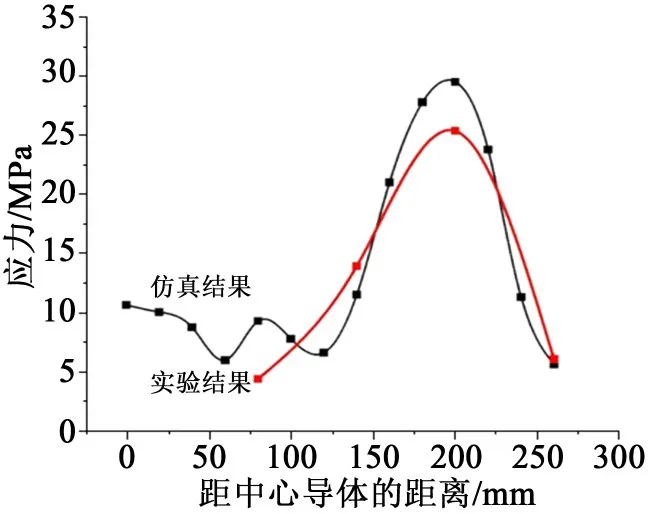

采用COMSOL Multiphysics有限元仿真軟件,參照252 kV GIS盆式絕緣子實際尺寸建立幾何模型并為中心嵌件及盆體分別設定彈性模量和泊松比。通過向絕緣子凹面或凸面施加不同的壓強來模擬盆體在使用過中承受單側氣壓的情況。為驗證該應力仿真模型的有效性,根據NB/T 42105—2016對252 kV GIS盆式絕緣子進行了凹面加壓試驗,并在施加水壓的同時采用應力測試系統記錄盆式絕緣子凸面不同位置處的應力變化,選取的測試點如圖1所示。在凸面由法蘭至中心導體依次粘貼1~4號應變片,以測試應力沿徑向的分布情況。

在凹面施加2.5 MPa水壓的情況下,絕緣子凸面應力沿徑向分布情況的仿真和實測結果如圖2所示。從圖2可以看出,仿真與實測表面應力沿徑向的變化趨勢基本一致,即距離中心導體近處的表面應力較小,應力最大值出現在絕緣子的弧線端末端附近,且應力較大的區域主要分布在距離中心導體150~250 mm處;仿真與實測的表面應力在數值上具有較好的統一性,應力最大值均為25~30 MPa。這說明本研究建立的252 kV GIS盆式絕緣子應力仿真模型能夠較準確地預測絕緣子承受外部壓力時內部應力的具體數值和分布情況,建模理論和方法具有合理性。因為本研究中1 100 kV盆式絕緣子與低電壓等級絕緣子只存在幾何尺寸上的差異,所以外推用同種方法建立的1 100 kV絕緣子應力計算模型也具備可靠性。

圖1 測試點分布Fig.1 Distribution of measuring points

圖2 絕緣子凸面應力徑向分布Fig.2 Radial distribution of stress on the insulator

1.2 不同載荷下252 kV與1 100 kV絕緣子對比分析

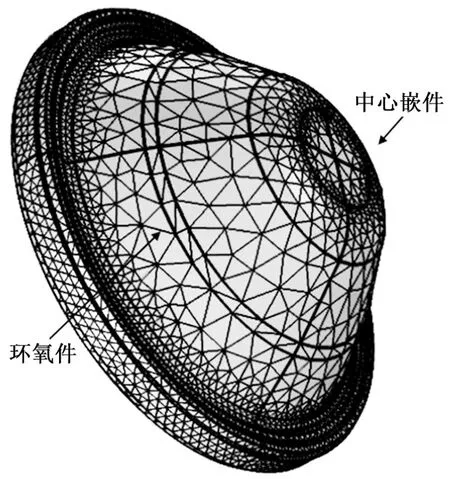

1 100 kV盆式絕緣子模型進行網格剖分后如圖3所示。

圖3 1 100 kV GIS盆式絕緣子幾何模型Fig.3 Geometric model of 1 100 kV GIS basin insulator

根據一般情況,取法蘭和中心嵌件材料的彈性模量為71 000 MPa,泊松比為0.33;環氧復合材料的彈性模量為65 000 MPa,泊松比為0.31[19-20]。設置環氧復合材料與金屬件的接觸面固定,其他外表面自由。考慮運行中可能出現絕緣子凹面受壓和凸面受壓兩種情況[21],分別計算在兩個面施加不同壓強時絕緣子的應力分布。

1.2.1 凹面加壓時絕緣子應力分布

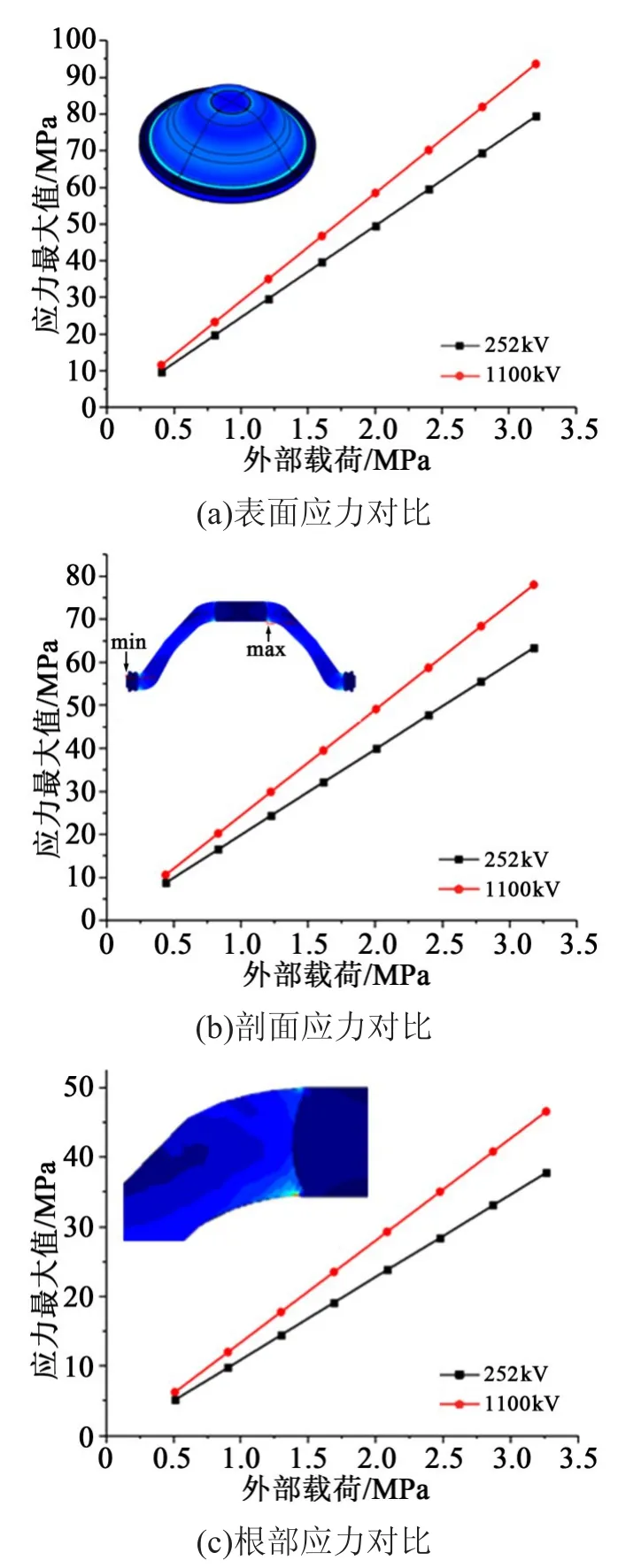

圖4(a)~(c)分別是凹面加壓時1 100 kV與252 kV盆式絕緣子表面、剖面和根部的應力分布對比圖。從圖4可以看出:①在絕緣子表面的凹面根部附近,環氧復合材料、氣體和中心導體的交界處存在明顯的應力集中現象,應力最大值也出現在此處;②應力最大值隨載荷的增加線性增大;③相同載荷作用下,1 100 kV絕緣子表面、剖面和根部的應力最大值高于252 kV絕緣子。

圖4 絕緣子凹面加壓應力結果Fig.4 Stress results when the insulator is pressed against the concave surface

1.2.2 凸面加壓時絕緣子應力分布

圖5(a)~(c)分別是凸面加壓時1 100 kV與252 kV盆式絕緣子表面、剖面和根部的應力分布對比圖。從圖5可以看出,與凹面加載荷時的結果相似:①凸面受壓時絕緣子最大應力同樣出現在絕緣子表面的凹面根部附近的復合材料、氣體和中心導體交界處;②應力最大值隨施加載荷的增加線性增大;③相同載荷作用下,1 100 kV絕緣子表面和內部的應力最大值高于252 kV絕緣子。

圖5 絕緣子凸面加壓應力結果Fig.5 Stress results when the insulator is pressed against the convex surface

2 有內部氣泡缺陷的1 100 kV盆式絕緣子應力分析

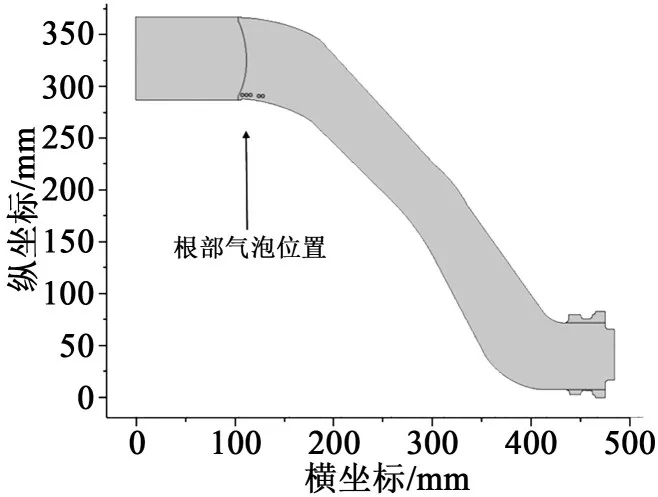

研究表明,盆式絕緣子的破裂多由根部開始,并且此處也是應力集中最顯著的部位[22],因此本研究將氣泡設置在盆式絕緣子最薄弱的根部附近,以討論其對應力分布的影響。為簡化模型,將氣泡繪制為球狀。帶氣泡缺陷的GIS盆式絕緣子模型剖面如圖6所示。

圖6 有氣泡缺陷1 100 kV絕緣子模型剖面Fig.6 The 1 100 kV insulator model profile with bubble defects

2.1 氣泡缺陷位置對絕緣子應力分布的影響

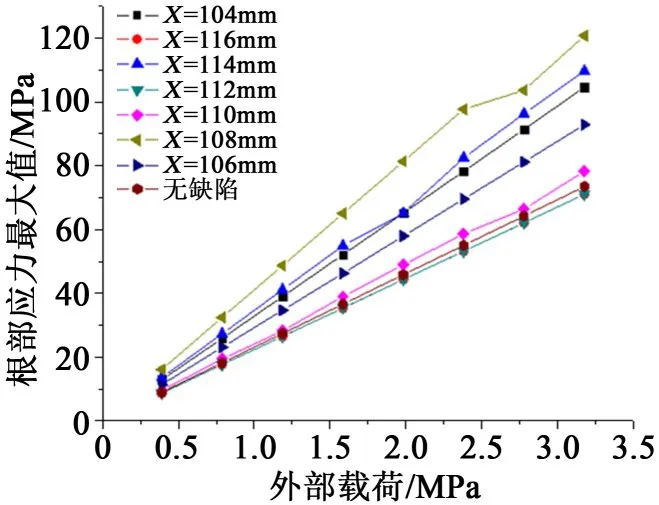

設置氣泡半徑為2.5 mm,氣泡中心點于凹面根部附近沿橫軸展開分布。不同載荷作用下,根部應力最大值與氣泡位置的關系如圖7所示,圖中X表示氣泡中心與盆體對稱軸在橫軸上的距離。

圖7 不同載荷下根部應力最大值Fig.7 Maximum stress at the root of the insulator under different loads

從圖7可以看出:①與無氣泡缺陷絕緣子相比,氣泡的存在明顯改變了絕緣子根部的應力分布,且造成根部應力最大值的增加,當施加0.4 MPa壓強時,X=108 mm處的氣泡使絕緣子根部應力最大值增加了43.6%;②相對其他位置,氣泡位于X=108 mm時,根部應力最大值最高;③存在氣泡缺陷時,根部應力最大值隨載荷增加呈線性增大趨勢。

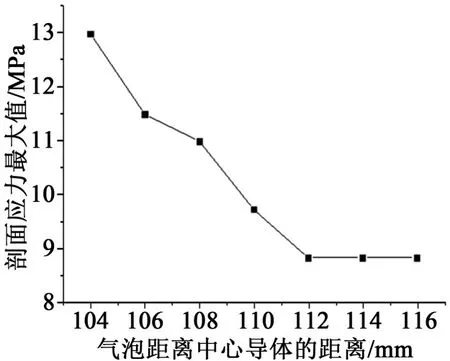

相同載荷作用(凹面施加0.4 MPa壓強)下,絕緣子剖面最大應力值與氣泡位置之間的關系如圖8所示。從圖8可以看出,氣泡位置對絕緣子剖面應力最大值有顯著影響。當氣泡缺陷距離中心導體104 mm時,剖面應力最大值最大,達到13 MPa。對比無缺陷絕緣子的仿真結果,剖面應力最大值增大了42.4%。隨著缺陷位置遠離應力集中部位,剖面應力最大值減小。

圖8 不同氣泡位置下絕緣子剖面應力最大值Fig.8 Maximum stress of insulator profile under different bubble location

2.2 氣泡缺陷尺寸對絕緣子應力分布的影響

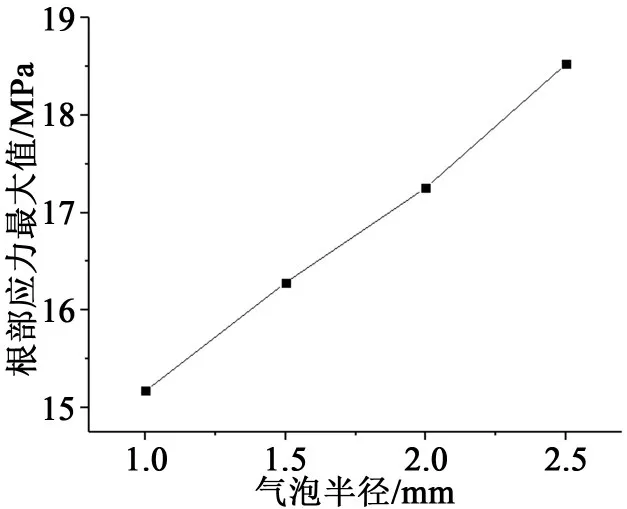

設置氣泡中心位置為(104,290,0),垂直于絕緣子凹面施加0.4 MPa負載,分別計算氣泡半徑為1、1.5、2、2.5 mm時的應力分布,結果氣泡尺寸與絕緣子根部應力最大值的關系如圖9所示。從圖9可以看出,隨著氣泡半徑的增大,根部應力最大值也變大。

圖9 不同氣泡半徑下絕緣子根部應力最大值Fig.9 Maximum stress at the root of insulator under different bubble radius

圖10為改變氣泡半徑以及位置時剖面應力最大值的變化曲線。從圖10可以看出:①氣泡位于(108,290,0)時,其半徑越大,絕緣子剖面應力最大值也越大,但此規律在改變氣泡位置后不成立;②當氣泡位置遠離絕緣子根部(大于112 mm)時,氣泡尺寸對絕緣子剖面應力最大值的影響減弱;③當氣泡距離中心導體小于112 mm時,相對于氣泡大小,位置對應力最大值的影響更顯著。

圖10 改變氣泡半徑剖面應力最大值Fig.10 Maximum stress of insulator profile under different bubble radius

3 結論

以1 100 kV GIS盆式絕緣子為研究對象,采用有限元方法分析了不同外部載荷作用下球狀氣泡缺陷的位置和尺寸對絕緣子應力分布的影響。此外,還對比了1 100 kV與252 kV絕緣子的應力分布特性,得出以下結論:

(1)絕緣子剖面、表面及根部應力最大值隨載荷增加呈線性上升趨勢,且相同載荷作用下,1 100 kV絕緣子應力最大值高于252 kV絕緣子。

(2)相同外部載荷作用下,氣泡缺陷會使盆式絕緣子相應位置處應力分布發生畸變,造成表面和剖面應力最大值增加,當載荷從0.4 MPa增加到3.2 MPa時,最大應力相比無氣泡缺陷絕緣子增大了40%~70%。

(3)氣泡的位置和尺寸對局部應力分布有顯著影響,當氣泡遠離絕緣子根部應力集中部位時,其對應力分布的影響減弱;當氣泡距離中心導體小于112 mm時,氣泡位置對應力分布的影響大于氣泡尺寸。